切縫寬度銅鎢合金( CuW) 兼有銅( Cu) 的高導(dǎo)熱性、鎢 (W) 的高熔點、低熱脹係數及耐電火花侵蝕能力強的特點, 是一種高性能、低(dī)損(sǔn)耗的工具電極材(cái)料, 廣泛應(yīng)用於(yú)微細、精密電火花成形及硬質合金、鈦(tài)合金等難加工材料的電火花成形加工中[ 1- 3] 。針對某些(xiē)具(jù)有窄縫( 縫寬< 0. 5 mm) 、清棱清角或高縱橫比結構的成(chéng)形電極, 傳統(tǒng)切削加工顯然已不能滿足加工要求, 實際應用中多采用低(dī)速走(zǒu)絲(sī)電(diàn)火花線切割加割加工相對於傳統加工, 有助於提高貴重合金材料的利用率。

多次(cì)切割技術是低(dī)速走絲電火花線切割加(jiā)工實現精密加工的主要工藝手段(duàn)。其中第一次切割去除了絕大部分加工材料(liào), 在(zài)整個加工過程中占用了大量的切割時間。同時, 第一次切割加工尺寸精度的提高(gāo)及表麵粗糙(cāo)度值(zhí)的降低, 可在達到相同加工目標的情況(kuàng)下減少切(qiē)割次數, 成倍地提高加工效率、降低(dī)加工成本。

電火花線切割加工過程中的電極絲運動軌(guǐ)跡相對於編(biān)程軌跡有一(yī)定的偏移量。電(diàn)極(jí)絲(sī)偏移量及其自身的(de)振動影響著切縫的寬度尺寸, 進而影響加工的(de)尺寸(cùn)精度, 穩定(dìng)的切縫寬度是實現(xiàn)高尺(chǐ)寸精度加工的前提條件(jiàn)。針對影響線切割切縫寬度的因素,研究人員分別基於正(zhèng)交試驗與單因(yīn)素實驗, 在方差分析與理論分析的基礎上發現開路電壓是影(yǐng)響切縫寬度最顯著的因(yīn)素[ 4- 5] 。Rakwal 基於正交實驗與方(fāng)差分析, 發現(xiàn)放電電(diàn)容是影(yǐng)響切縫寬度最顯著(zhe)的因素(sù)[ 6] ; Shah 通(tōng)過正交試驗與方差分析發現(xiàn), 脈衝時(shí)間與電極絲張緊力是影響切(qiē)縫寬度最顯著的因素,開(kāi)路電壓與(yǔ)脈衝間隔對切割寬度影響較弱[ 7]; Mahapatra通過正交試驗與方差分析發現, 走絲速度(dù)是影響切縫寬度最顯著的因素[ 8] 。可(kě)見, 研究人員在影響切縫寬度的因素分析(xī)中尚未得到統一的(de)結論。

在(zài)加工銅、鋼及硬質合金等(děng)方麵, 線(xiàn)切割加工工藝(yì)已日趨成熟, 但目前人(rén)們對(duì)銅鎢合金(jīn)電火花線(xiàn)切割加工的研究還(hái)較匱乏。本文以銅鎢合金為加工材料, 研究了各加工參數對線(xiàn)切割加工(gōng)第(dì)一次切割的切縫寬度、加工速度及表麵粗(cū)糙度(dù)的影響規律, 為實際加工(gōng)提供理論指導。

1 實驗過程

實驗在三菱電機數控精密低速走絲線切割機床上進(jìn)行, 電極絲選用直徑0. 2 mm 的黃銅絲, 電介質為去離子水, 電阻率為10 萬8#cm, 上下噴嘴距工件距離均為0. 2 mm, 加工材料為厚度6 mm 的(de)銅鎢合金(jīn)( 質量分數Cu 30 %, W 70 % ) , 切割長度為20mm。

電火花線(xiàn)切割加工是一個多參數輸(shū)入、輸出的複雜過程, 影響其加工指標的因素可(kě)分為電參數與非電參數兩類。本文通過大量單因素實驗, 重點研究了伺服基(jī)準電(diàn)壓( VG) 、開路電壓( VO) 、峰值電流 ( IP) 、脈衝間隔( OFF) 、電極絲張緊(jǐn)力(WT) 及走絲速度(WS) 對線切割切縫寬度、平均加工速度及切縫表麵粗糙度(dù)的影響規律。其中, 各影響因素的大小並非(fēi)實際值, 而是機床相應的檔數。

實驗中切縫(féng)寬度由工具顯微鏡測量, 對(duì)加工後的各切縫均(jun1)勻間隔選取12 個位(wèi)置測(cè)量, 求其均值作(zuò)為最終切縫寬度; 由加工(gōng)時(shí)間直接反映平均加工速度, 加工時間越長, 平均(jun1)加工速度越慢; 表麵(miàn)粗糙度由(yóu)探針式表麵粗糙度儀測(cè)得, 各切縫表麵測量2 次取均值。

2 實(shí)驗結果與數據分析

2. 1 切縫寬度的(de)影響因素分析

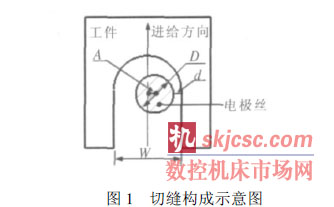

圖1 是電火花(huā)線切割加工中切縫寬度的(de)構成示意(yì)圖。當電極絲與工件之間的距離達到電介(jiè)質擊穿距離時, 兩極間產生火花放電, 同時柔性電極絲在放電力、靜電力及衝液壓力(lì)的共同(tóng)作用下產生一定振幅的振動, 因此, 電火花線(xiàn)切割切(qiē)縫主要由(yóu)電極絲直(zhí)徑、放電間隙、電極絲最大振幅三部(bù)分組成, 可表示為(wéi):

W= D+ 2( A+ d )

式中: W 為切縫寬度; D 為電極絲直徑; A 為電極絲(sī)最大(dà)振幅; d 為放電間隙。

低速走絲電火花線切割加工中的電極絲為單(dān)向走絲、單(dān)次使用, 電極絲損耗對切縫寬度變化的(de)影響可忽略, 在不更換電極(jí)絲的情(qíng)況下, 各加工參數對切縫(féng)寬度的影響主要是(shì)由於放(fàng)電間隙及電極絲振幅而引起的。

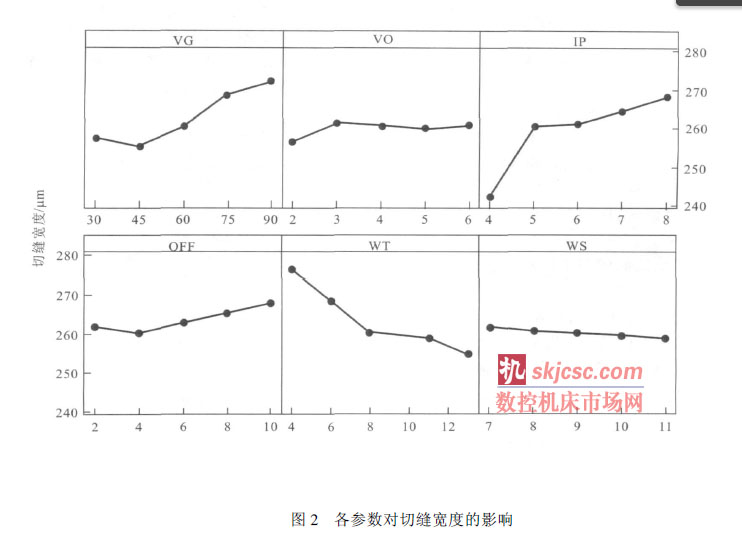

圖2 是各因素對切縫寬度的影響規(guī)律曲線。從圖中可看出, 伺(sì)服基準電壓、峰值電流、電極絲張緊力對切縫寬(kuān)度的影響顯著, 而開路電壓、脈衝間隔及走絲速度對切縫(féng)寬度影響較弱。在一(yī)定範圍內, VG與IP 的增(zēng)加都會引起電極絲與工件(jiàn)之間平均放(fàng)電能量的增加(jiā), 進而增大放電間隙, 引起切縫寬度顯著增大; 電極絲(sī)張緊力的增加則會縮小電極絲振幅, 減小切縫寬度。反之, VG 與IP 減小, 切縫寬度減小; WT 減(jiǎn)小, 切縫寬度增加。但是, 當VG 過小時, 切(qiē)縫寬度大幅減小的同時會(huì)造成電蝕(shí)產物排除困難, 電極絲與工件短路(lù)頻(pín)率增加, 電極絲(sī)與工件頻繁接觸而引起斷絲, 導致無法加工; 當VG 過大時, 雖不會斷絲, 但電極絲與工件間出現開路狀態的頻率增大,有效放(fàng)電次數減少, 平均(jun1)放電能量變小, 加工速度會明顯下降。當IP 過小時, 會導(dǎo)致放電能量大(dà)幅減小; 當IP 過(guò)大(dà)時, 放電能量顯著增大, 會引起電極絲斷絲(sī)現象(xiàng), 這些都會導致加工速度降低。增大WT可明(míng)顯減小切縫寬度(dù), 但WT 的極限(xiàn)值受電極絲可承受的最大張力限製。

2. 2 電參數對加工時間與表麵(miàn)粗糙度的影(yǐng)響分析

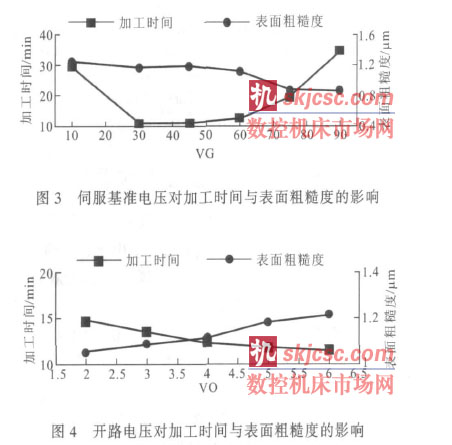

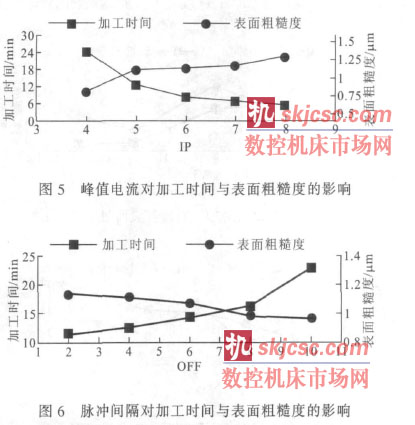

圖3~ 圖6 分別是伺服基準電(diàn)壓、開路電壓、脈衝峰值電流(liú)、脈衝間隔對加工時間(jiān)、表麵粗糙度的影響(xiǎng)規律。從圖中可看出, IP、OFF 對加工時間與表麵粗糙度影響顯著, VG 影響次之,VO 影響最弱。

IP 與OFF 是電火(huǒ)花(huā)線切割平均放電能量的決定因素。在一定的範圍(wéi)內, IP 的增大與OFF 的縮小(xiǎo)都會增大平均放(fàng)電能量, 提高加(jiā)工效率, 縮短加工圖5.6時間, 同時放電能量的增加也增大了單脈衝材(cái)料去除(chú)量, 使單脈衝電蝕坑變深、變(biàn)大, 而線(xiàn)切割加工表麵由大量電蝕坑(kēng)組成, 因此, 加工表麵粗糙度值會大幅(fú)增加。反之, IP 減小、OFF 增大會造成加工時間的(de)延(yán)長與表麵粗糙度值(zhí)的下降。IP 過大, 單脈衝放電能量顯著增加(jiā), 電極絲上分(fèn)配到的能量(liàng)相應增加, 極易造(zào)成斷絲。OFF 過大, 可進(jìn)行正常加工, 但加工時間會大幅增加; 而(ér)OFF過小(xiǎo), 會因極間電蝕產物來不及排除, 引起消電離甚至斷絲, 使加工無法(fǎ)正常(cháng)進行。

在一(yī)定範圍內調整VG, 電火花加工(gōng)狀(zhuàng)態變化不大, 因(yīn)此對加工時間與表麵(miàn)粗糙度影響不明顯; 但過小的VG 易引起短路、斷絲, 過大(dà)的VG 則會造成開路頻率增(zēng)加, 這些都(dōu)會明顯延(yán)長加工時(shí)間, 甚至無(wú)法正常加工, 但對表麵粗糙度的影響較弱。開路電壓VO 僅對電介質的擊穿有一定影響,對(duì)脈衝能量(liàng)無(wú)太大影響, 所以其對加工時間及表麵粗糙度的影響很小。

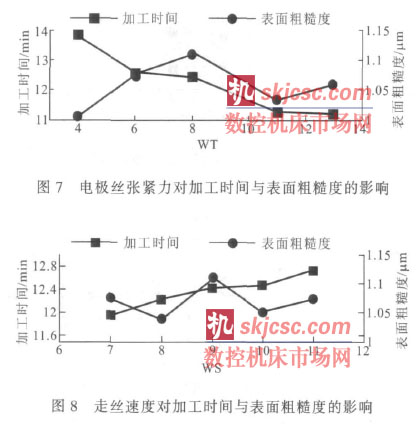

2. 3 非電參數對加工(gōng)時間與表麵粗(cū)糙度的影響分析

電極(jí)絲張緊力與走絲速度為兩個重要的非電參數, 其(qí)變化對脈衝放電能量沒有影響, 故對加(jiā)工時間(jiān)與表麵粗糙度影響較弱。圖7 與圖8 分別是電極絲張緊力、走絲速度對加工時間及表麵粗糙(cāo)度的影響規(guī)律曲線。從圖7 可看出, 隨著電極絲張緊(jǐn)力的增加, 加工時間(jiān)有所縮短, 主要是因為電極絲張緊力增加有助於減小切縫寬度, 在材料去除率不變的情況下(xià), 切縫寬度減小, 加工速度增大, 加工時間(jiān)縮短。

3 結論

( 1) 切縫寬度由電(diàn)極(jí)絲直徑、電極絲振幅及放電間隙三部(bù)分組成。

( 2) VG、IP 與WT 對切縫寬度有顯著影響, VO、OFF 與(yǔ)WS 對切縫寬度影響較弱。在(zài)一定範圍內縮小VG 和IP、增大WT 有助於減小切縫寬度(dù)。

( 3) 電加工參數中, IP、OFF 對加工時間(jiān)與表(biǎo)麵粗糙度影(yǐng)響顯著, VG 影響次之, VO 影響最弱。

( 4) 增加WT 會使切縫寬度減小, 在放電脈衝能量不變的情況下, 有助於減(jiǎn)小加工時間, 提高平均加工速度。

以上實驗及討論不(bú)僅適(shì)用於銅鎢合金, 對一般材料的線切割加工工藝規律也有相應的參考價(jià)值。

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合(hé)作(zuò),歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com