0 前言(yán)

箱體是機器(qì)的(de)基礎零件,它將機器和部件中的軸、齒輪等有關零件連接成一個整體(tǐ),並(bìng)保持正確的相互位置,以傳遞轉矩或改(gǎi)變轉速來完成(chéng)規定的運動。因(yīn)此箱體的加工質量直(zhí)接影響機器的工作精度、使用性能和壽命。一般箱體類零(líng)件結構複雜,有內腔,體積較大,壁薄且不均(jun1)勻;箱體類零件上(shàng)需要加工(gōng)的表麵很多,有精度較高的孔和平麵以及緊固(gù)螺紋孔。而加工中心是一種功能很(hěn)強大的綜合性機床,可以通過一次裝夾實現多方位、多表麵的加工,所以使用加工中心加工箱體類零件(jiàn)既能最大限度地發(fā)揮(huī)機床的(de)性能,又能保證箱體零(líng)件各加工表麵間的精度要求。

1 加工中心簡介

加工(gōng)中(zhōng)心是由機械設備與數(shù)控係統組成的(de)用於加工(gōng)複雜形狀工件的(de)高(gāo)效率自動化機床。加工中心備有刀具庫,具有自動換刀(dāo)功能,是對工件一次裝夾後進行多(duō)工序加工的數控機(jī)床。加工中心是高度(dù)機電一體化的產品,工件裝夾後,數控係統能控製機床(chuáng)按不同工序自動選擇、更換(huàn)刀具,自動(dòng)對刀,自動(dòng)改變(biàn)主軸轉速、進給量等,可連續完成鑽、鏜、銑、鉸、攻絲等(děng)多種工序,因而大大減少(shǎo)了工(gōng)件的(de)裝夾、測量和機床調整等輔助工(gōng)序時間,且在自動加工中能排除許多人為因素的影響(xiǎng),加工質量好且穩定、生產率高。對加工形狀比較(jiào)複雜(zá)、精度要求較高的零件具有良好的(de)經濟效果。

2 箱體零件加工的定位夾緊分(fèn)析

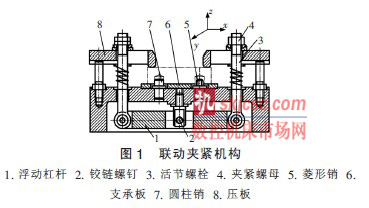

箱體類零件結構複雜,加工(gōng)表麵多,在加工中心上加工既要考慮工序長,一次定位裝夾需(xū)加工(gōng)多個表(biǎo)麵,還要能適應零件粗加工(gōng)時切削力、夾緊力(lì)大(dà)以及精加(jiā)工時定位精度(dù)高的要求(qiú),同時還要考(kǎo)慮刀具與夾具的幹涉碰撞以及夾具和程序間的對應關係。在確定定位裝夾方案時要注(zhù)意:(1)盡量選擇工序基準為定位基準,以減小定位誤(wù)差,提高加工精度;(2)盡可能選(xuǎn)擇一個定位基準,完成所有能夠加工的表麵, 以減少工件的裝夾次數, 縮短輔助時間;(3) 盡量選擇一個大而平的表麵作為定位基準,使定位穩定(dìng)可(kě)靠;(4)在確定夾緊方案時,盡量采用聯動(dòng)夾緊(jǐn),使工件受力(lì)均勻,以減小受力(lì)變形;(5)要求裝卸(xiè)工件方便, 縮短裝夾工件(jiàn)的輔助時間(jiān)以提高生產效率(lǜ);(6) 對工件基準點不方便測定的工件,應在夾具上設置找正麵,把編程原點設置在夾具上。綜上所述, 箱體類零件的底平(píng)麵是裝配基準,選擇底麵為(wéi)定位基(jī)準,滿足基準重合原則(zé)。故箱體類(lèi)零件加工一(yī)般采用“一麵兩孔”定位(在這裏需(xū)要指出的是,如(rú)果工件上沒(méi)有用於(yú)定位的兩孔,可以先加工出2 個(gè)工藝孔,待工件加工完(wán)成後根據情(qíng)況(kuàng)處理),其定位方案如圖1 所示。圖(tú)1 中支承板6 限製了3 個自(zì)由度(dù)(z,x,y),圓柱銷7 限製了2 個(gè)自由度(x,y),削邊銷5 限製(zhì)了一個自由度(z),工件實現了完全定位,符(fú)合定位要(yào)求。而且工件在空間的(de)位置唯(wéi)一(yī)確定,方便加工過程中對刀。

使用這種定位方(fāng)式應該注意:(1)用於定位(wèi)的平麵(miàn)應該大而且(qiě)平, 這樣才能實現穩定的定位;(2)兩孔之間的距離應盡可能地大,可減小定位誤差;(3)菱形銷應在兩銷連線的方向削邊,否則會出現過定位(wèi)和欠定(dìng)位。

工(gōng)件在加工中心上的裝夾常用螺栓(shuān)壓板裝夾(jiá)和平口鉗裝夾(jiá)。而螺栓壓板裝夾速度較慢,勞動強度大,生產率(lǜ)低;平口鉗裝夾適用於形狀比較規則的小型工件。這2 種裝夾方式對於形狀(zhuàng)複雜的(de)箱體類零件,一般都不太適用。結合前麵的定位方式分析,箱體類零件可以采用(yòng)如圖1 所示的聯動夾緊機構。

該(gāi)夾(jiá)緊機構雖(suī)然也采用(yòng)的是螺(luó)栓壓板式的裝夾方式, 但由於是聯動夾緊, 隻要(yào)擰(nǐng)緊夾緊螺母4就可以使工件的2 個夾(jiá)緊點處同時得到夾緊力,簡化(huà)夾(jiá)緊動作,同時使工件受力均勻,減小變形。在實際中,可以(yǐ)根(gēn)據工件的大小、批量而設計成氣動夾緊等自動夾緊方式。另(lìng)外,壓板的具體結構形式,應根據工件的結構而定,這裏隻是通過圖1 說明聯動

夾緊的工作原理及其特點。

3 刀具的選擇

3.1 刀具(jù)的基本要(yào)求

加工中心用刀具的基本要求:(1) 刀具應有較高的剛性,在加工中心上加工刀具的長度應在滿足使用要求的前提(tí)下盡可能短;(2)重複定(dìng)位精度高,同一把刀具多次裝(zhuāng)入加工中心主軸錐孔時,切削(xuē)刃的位置應重複不變;(3)切削刃相對於主軸的一個固定點的軸向和徑向位置,應能以(yǐ)快速簡單的方法(fǎ)準確地預(yù)調到一個固定的幾何尺寸。

3.2 加工平(píng)麵用刀具

加工(gōng)平(píng)麵用的刀具可以根據平麵的大小,加工階段及被加工材料等因素加以選擇(zé):(1)麵積較大的平(píng)麵加(jiā)工采用麵銑刀,主偏角Kr=90°的麵(miàn)銑刀還可以加工小台階,粗(cū)齒銑刀(dāo)用於粗加(jiā)工;細齒銑刀用於平穩條件的銑削加工;密齒(chǐ)銑刀用於薄(báo)壁鑄鐵(tiě)件的加工(gōng);(2)麵積較小的平麵選用螺(luó)旋齒立銑刀,這樣可以增加(jiā)切削平穩性(xìng),提高加(jiā)工(gōng)精度(dù)。選擇切削刃過端麵的立銑刀,端麵刃(rèn)還可用來加工與側麵相垂直的底平麵。

3.3 加工孔用刀具(jù)

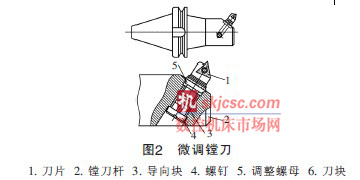

箱體類零件(jiàn)上(shàng)通常有很多類型的孔, 如螺紋孔、定位銷孔及軸承孔等。對於尺寸較小的孔,可根據精度要求選用鑽頭、擴孔刀、鉸刀等去加工。而(ér)對於精度要求高(gāo)的軸承孔的精(jīng)加(jiā)工應選用精鏜微調(diào)鏜刀。這種鏜刀的徑向尺寸可以在一定範圍內進行微調,調節方(fāng)便,且(qiě)精度高,其結構如圖(tú)2 所(suǒ)示。

調整尺寸時,先鬆開拉緊螺釘4,然後轉動(dòng)帶刻度盤的調整螺母5,待調至(zhì)所需尺寸時,再擰緊螺釘4。使用時應保(bǎo)證錐麵的接觸麵積,而且與直孔部分同心。導向塊(kuài)與鍵槽配合間隙(xì)不(bú)能太大,否則(zé)微調時就不能達到較(jiào)高的精度。

刀片的材質應(yīng)根據零件(jiàn)材料(liào)確定,包(bāo)括硬質合金(塗層)、CBN、PCD、陶瓷和粉末冶(yě)金高速鋼等。

4 切削用量的確定

切(qiē)削(xuē)用量是加(jiā)工(gōng)中的重要參數,切削用量(liàng)的選擇會直接影響加工精度、表(biǎo)麵粗糙度(dù)、加工(gōng)生產率、刀具耐用度等。切(qiē)削用量的(de)選擇,粗加(jiā)工(gōng)時(shí)應盡量(liàng)保證較高的(de)生產率; 而在半精加工和精加工中,應保證(zhèng)有高的加工精度和低的表麵粗糙度(dù)值。選擇(zé)原(yuán)則及確定順序如(rú)下:

(1)切削深度ap

根據工件的材料及工藝係(xì)統的(de)剛度來決定。切削深度主要影響生產率(lǜ),同時還會影響切削力(lì)和切削(xuē)熱等(děng)。在加工中心工藝係(xì)統剛度允許的條件(jiàn)下,盡(jìn)可選取大的切削深度以提高生產率。為了保證零件的加工精(jīng)度和表(biǎo)麵粗糙度,一般留一定的餘量進(jìn)行精加工,其餘餘(yú)量(liàng)盡(jìn)量在粗加(jiā)工中一次切去;

(2)進給量f 進給量主要會影響加工表(biǎo)麵的

粗糙(cāo)度值及生產率, 對切削力和切削熱的影響較小。因此進給量應根(gēn)據加工精度、表麵粗糙度(dù)、工件材料等(děng)選擇(zé)。確定(dìng)切削深度之後,粗加工(gōng)中應選擇盡可能大的進給量進行加工,以保證有較高的生產率,而在精加工中則應以加工精度和表麵粗糙度值作(zuò)為選擇進給量的依據;

(3)切削速度(dù)v 切削速度主要會影(yǐng)響刀(dāo)具的耐用度。切削速度越高,產生的切削熱越多,刀具的耐(nài)用度會降低。另外在選擇時還要注意與切削深度和進給量相適應,以防止機床過載。

綜上所述(shù), 一般在粗加工時選擇大的切削深度, 較大的進給量和較小的(de)切削速度進(jìn)行切削,而(ér)在精加工中則選擇小的切削深度、小的進給(gěi)量和大的切削(xuē)速度加工。

5 結語

在加工中心上加工時除了(le)前麵所(suǒ)提到的定位夾緊方案的確(què)定、刀具的選擇、切削用量的確定之(zhī)外,還要注意:加工中心加工工序與普通機床加工工序的銜接;夾(jiá)具與機床(chuáng)各部分的幹涉等問題。另外,加工過程導致加工誤差的因素是多方麵的,一些參(cān)數的(de)選擇要結合實(shí)際(jì)的工藝條件,在不斷的嚐試、總結中積累工藝數據,不斷去完善,逐步優(yōu)化合理。

如果(guǒ)您有機床(chuáng)行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com