0.引言(yán)

1994 年(nián)開始安裝使用的德國Dorries Scharmanwcn 生產(chǎn)的SOLON4 加工中心,一直(zhí)承擔著我公司重要零部件以及外協產品(pǐn)關鍵件的精加工任務(wù),該設備對大形件的精度和使用效率在我公司內是其(qí)他機床無法替代的。尤(yóu)其在2000 年外協件加工任(rèn)務加重後(hòu),必須要該機床24 小時滿負荷運轉, 停人不停機才能完(wán)成外協件的生產加工任務,長期的超負荷運轉,導致了機床精度下降,反映在Z 軸(zhóu)的直線度有較大誤差,用加工程序的(de)修正以及機床設備的調整均不能使其滿足(zú)正常的加工需要,開始出現零件加工精度(dù)不一致的現象(xiàng),漸漸甚至出現了(le)一定量(liàng)的廢品(pǐn)件,造成零件產出合格率下降,機床產出效率低下,經濟損失巨大。通過已加工件精度誤差現象我(wǒ)們經過(guò)認真分析和討論初步(bù)認定為是機床的兩根Z 軸導軌磨損(sǔn)嚴(yán)重,精度誤差增大。針對該問題我們(men)決定停產進行檢修。

SOLON4 加工中心主其要技(jì)術(shù)參數(shù):

X=1600mm Y=1200mm Z=1000

W=600mm B=360mm

工作台尺寸:1250×1250

刀具容量: 80 把

主軸電機(jī): 40Kw

操作係統: 西門子804CE

1.檢修方案分折

(1)方(fāng)案A:在國內定製導軌。調研後認為由於導軌長度長,精度高,材料熱處(chù)理要求嚴(yán),國內生產的導軌精度及熱處理水平均不可能滿足要(yào)求。這種(zhǒng)方案很快被否決(jué)。

(2)方案(àn)B:向(xiàng)德國原廠購買SOLON4 Z 軸導軌。存在的問題(tí):

①采購(gòu)周期長(zhǎng),要3~4 個月,如果遇到意外時間還要再延長。

②費用高,經詢價,對方報價都在40 萬(人民幣)以上。

③由於導軌采用鑲嵌式,新購的導軌在安裝完成後能否保證兩導軌麵的等高、平行度以及間隔距離。這些因素直接影響最終機床的精度。

④機床調整時間太長。

(3)方案(àn)C:自己動(dòng)手進行改造。設計製造一套專(zhuān)用磨削(xuē)裝備來磨(mó)削修複導軌,該方案隻(zhī)需要(yào)整合好技術(shù)、質檢、設備、車間各方人員和現有相關資源(yuán),實施起來比較現實,即可大大節約設備的維修成本,又(yòu)可大(dà)大縮短修複周期。

2.檢修方案確立(lì)

把(bǎ)主軸箱從機床拆(chāi)卸(xiè)下來,通過現場檢測分析,發現兩根Z 軸導軌麵(miàn)與軸承接觸的地方磨損嚴重,具體磨損部位在(zài)每(měi)根導軌正麵的中間(即承載導軌軸承的接觸麵(miàn)),而導軌正麵的兩旁邊和兩側麵基本均無磨損。是否可以利用兩導(dǎo)軌(guǐ)自身的完好部分(即利用導軌自身的精度),設計製造(zào)專用磨(mó)削設備呢?

我(wǒ)們用硬度計檢測導軌的表麵(miàn)硬度為HRC64, 從工(gōng)藝的角度分析,再通過設計計算論證,認定原有導軌側麵沒有被磨損的表麵完(wán)全能夠用來承擔磨(mó)削設備的基準,這樣自製專用磨削設備就有了精度保證。

通過以上分析,選定方案C。

3.檢修方案實施

(1)總體構思。確(què)定采用原有導(dǎo)軌作磨削基準後,再利用公司現有的手工刀(dāo)具磨,配(pèi)以自行設計的安裝機架,磨頭進給采用小型轉子銑的步進電機專用控製(zhì)係(xì)統, 經稍作改進後用來控製Z 軸絲杆的轉(zhuǎn)動,利用這套組合裝備就可以在現場因地製宜的進行維修工(gōng)作。

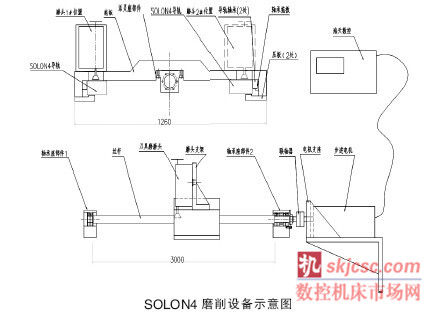

(2)設計如附圖所示的專用組(zǔ)合磨削工藝(yì)裝備。

(3)設計(jì)並製(zhì)造出符合要求的機架構件(jiàn),重點在保證其剛(gāng)性要求的同時尤其要保證其與磨頭間的(de)配合精度和穩定性。

(4) 設計並製造出符合要求的相關接口件, 同時確定標準件的代號,選擇砂輪型號及外形等。

(5)工藝人員現場進行技術指導,組(zǔ)織相關人員裝配並進行(háng)電器設備的調試,以確保該工藝裝(zhuāng)備安全(quán)、可靠。

(6)準備工作一切就緒,利用春節長假期間對(duì)SOLON4 加工中心設備進行修複改造。在修複改造工作中:

①我們多次調整刀具磨磨頭的轉速, 使其達到最佳磨削狀態(tài),同時調整經稍作改進的小型轉子銑步進電機的轉速, 用以控製托板在Z軸絲杆上的相對位移速(sù)度(即磨頭進給量)。修複工作比較(jiào)順利。

②更換因常期滿負荷運轉開始有些老化的部分電氣部件和線纜。主要(yào)低壓(yā)電(diàn)器元件選用進口及國產品牌,如西門子,施(shī)耐德,正泰等知名品牌,從而更好的保證(zhèng)關鍵電氣設備的安全,提高了(le)整個控製係統的可靠性。

4.結語

(1)該項維(wéi)修改造的實施,節省了購買導(dǎo)軌費用40 多萬元人民幣。

(2)利用節假日進行設備改造,降低了該設備停機率。

(3)磨削達到了預期效果,磨削的光潔度達0.4。磨(mó)削麵與導軌完好麵平行度0.01。通過對(duì)機床精度調整,目前精度(dù)恢複到出廠要求,從而滿足高精度零件的(de)加工需求(qiú)。

如果您有(yǒu)機床行業、企業(yè)相(xiàng)關新聞稿(gǎo)件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com