1 問(wèn)題的提出

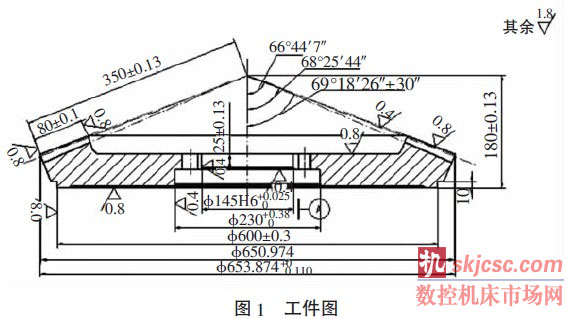

2011 年10 月,公司承攬(lǎn)西安長基公司(sī)軋(zhá)機用減速箱內弧齒圓錐齒輪(lún)副的加工。其中,從動弧齒圓錐齒輪輪(lún)幅大、厚度薄,且材料調質(zhì)硬度高且加工時刀錯距較小,是(shì)銑齒中的難點,磨齒則要通過對參數的調(diào)整達到(dào)高(gāo)精度的要求。工件(jiàn)圖如圖1 所示。

2 設備

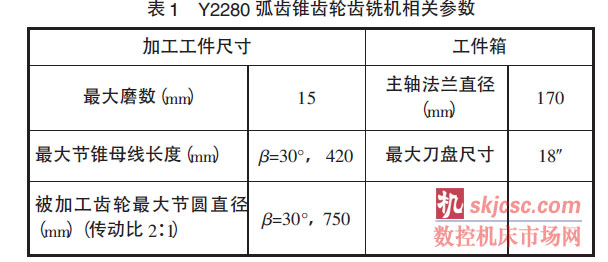

(1)國產Y2280 弧齒錐齒輪銑齒機,主(zhǔ)要相(xiàng)關參數見表1

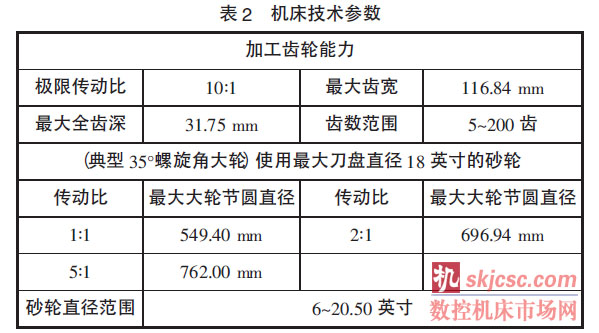

(2)美國(guó)格裏森(sēn)800G 弧齒磨齒(chǐ)機,主要相關參數見表2。

(3)現有設備狀況分析。Y2280 弧齒錐齒輪銑齒機(jī)使用年(nián)限久,剛性差,支承工件的主軸端麵直徑小,僅170 mm,隻有(yǒu)被加工工件直徑的1/4,是端麵(miàn)支承的不(bú)利因素。

機床所配刀具是18″舊式銑(xǐ)刀盤,鑲有24 片刀齒,而目前(qián)新(xīn)型(xíng)刀具刀片數量為40 片。舊結構刀盤較(jiào)新切削時刀齒承受(shòu)的負(fù)荷大。針(zhēn)對刀錯距W=3.1 推算內外(wài)刀尖直(zhí)徑之差隻有1.5 mm 左右,會導致大量的切削熱產生,加快刀具(jù)切削刃磨損,這又是一個不利因素。800G 弧(hú)齒磨齒機是新設備,可以保證工件要求的精度,但沒(méi)有成熟的工(gōng)藝可以使用,尚在試驗階段。

3 擬定加工方案

根(gēn)據工件材料(liào)、熱處理硬(yìng)度、加(jiā)工條件及零件(jiàn)的特(tè)殊結構,擬定以下加工方案。

3.1 設計合理的工裝(zhuāng)

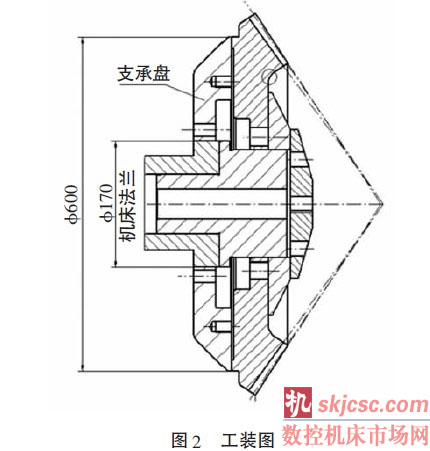

由於(yú)齒(chǐ)輪輪幅大、厚度薄且銑(xǐ)齒機(jī)工件主軸支承(chéng)端麵小的不利因素,從支承入手設計合理工裝,如圖2 所示。工裝材料選用了(le)HT150,這種材料性能(néng)穩(wěn)定,自身變形(xíng)小且不易在切削過程(chéng)中與工件產生共振。工裝的厚度及(jí)內孔滿(mǎn)足與機床(chuáng)現(xiàn)有工(gōng)裝的配套使用,減少工裝的投入(rù)。外徑則和工件的定位支承(chéng)麵一樣大小,相當於增加了齒輪的(de)厚度,這樣就保證了工件在切削時(shí)減少顫動。對於最重要的兩平麵平行度則采用了平麵磨床精磨,以(yǐ)保證工件裝夾後的端麵跳動在0.01 mm 之內。

3.2 銑齒過程分析

首先(xiān),銑齒為下一步的磨齒進行粗加工(gōng),采用與(yǔ)800G 磨齒機(jī)相同的切削法,為兩者之間建立數據轉化的平(píng)台。以此為出(chū)發點開展銑齒工作。

(1)選用(yòng)有利的切削方(fāng)法。工(gōng)件調質硬度HB240 接近銑齒刀允許切削硬度的極限,對刀具的磨損嚴重;而(ér)且節錐角接(jiē)近70°,使刀具切削刃與工件(jiàn)齒側麵接觸線加長,產生的切削力很大。基於這(zhè)兩個因素,齒輪粗切采(cǎi)用滾切法來減小刀具阻力及(jí)接觸線長(zhǎng)度,從而減小切削力,同時也減(jiǎn)小因此而產生的振(zhèn)動。

(2)選用合(hé)理的(de)切削參數:高速鋼齒輪刀具理想切(qiē)削用量範(fàn)圍內選擇較小(xiǎo)的切削用量30 m/min,以減小因切削力引起的振動;進給量由原來的(de)2.5 min/齒(chǐ)降至4 min/齒,以緩解工件硬度高產生的切削熱及阻力。

(3)合理分配切削量:根據切至全齒(chǐ)深時切削負荷最大的原理,增加(jiā)切削次數,分3 次進刀切至齒深,第一刀切深為7 mm,約為(wéi)全齒深的47 %;第二刀切深為5 mm,約為全齒深的34 %;第三刀切深為2.92 mm,約為全齒深的19%。

(4)改變刀齒切削刃的角度。在外(wài)刀刃25°~30°的範圍內選擇28°,內刀刃在9°~15°範圍內選擇13°,再配上加工時合理的(de)冷卻位置,改善(shàn)刀具的切削性能(néng)。

3.3 磨(mó)齒過程分析

(1)工件在磨齒(chǐ)前應具備(bèi)的條件:機加工保證(zhèng)齒坯定位(wèi)麵的精度,銑齒保證齒部正確的齒形,熱處理保證有小的熱變形。

(2)工裝(zhuāng)、工件的安裝精度:工裝安裝的精度(dù)要保證端麵(miàn)0.005 mm,徑向跳動0.005 mm。同時,為(wéi)保證基準統一,采用工件(jiàn)裝配基準作為磨齒定位基準。為保證(zhèng)此目的,工件與工裝采用間隙配合,在操作過程中嚴格找正(zhèng),工件安裝(zhuāng)精度端(duān)麵、徑向跳(tiào)動均保證在0.01 mm,為磨齒加工建(jiàn)立良好的工況。

(3)磨齒精度的保證。①修正輪決定砂輪修正後表麵的質量,從(cóng)而決定了加工工件的粗糙度,程序計(jì)算中給定(dìng)修正輪的進給量0.2 mm,在實(shí)際(jì)加工過程中采(cǎi)用了兩種(zhǒng)修正進給量。粗磨時采用進(jìn)給量0.2 mm,在齒厚磨量剩餘(yú)0.05~0.08 mm 時改變修正輪的進給量,即精磨進給量0.05 mm,以確保齒麵粗(cū)糙度(dù)Ra 0.4。②參照銑齒時接觸區(qū)各項數據修正磨齒數據。磨齒數據雖經過二階修正,但國(guó)產銑齒機(jī)的加工誤差還是會(huì)影響接觸區(qū)的調整,所(suǒ)以需要把實際切齒的數據反修正到磨齒機以保證銑齒時良好的(de)接觸區位置。③切削參數的選(xuǎn)擇:程序計算的切(qiē)削速度是以進口砂輪為(wéi)基礎給定的,采用國產(chǎn)砂輪後需對切削速度做一些調整,由原來(lái)的(de)20 m/s 調整為16 m/s,以緩解國產砂(shā)輪(lún)磨削(xuē)時(shí)齒麵燒傷(shāng)。④合理分配切削量:磨齒餘量共0.5 mm,由(yóu)於熱(rè)處理變形,齒側(cè)兩(liǎng)端磨量不均勻。初磨削(xuē)時采(cǎi)用小的切削用量0.1 mm,以保證機床在安全(quán)範圍內(nèi)正(zhèng)常(cháng)運(yùn)行。當兩側(cè)均磨起時,采用0.2 mm 切削量以提高磨削效率。齒厚餘量至(zhì)0.05~0.08 mm 時(shí),為保證精度則選用較小的切削量(liàng)0.05 mm。

4 結論及遺留問題

(1)通過實際生產得出以下結論:精選齒部(bù)參數,製作合適工(gōng)裝工具,采用磨齒機先進計算軟件進行配套的銑齒切齒調整數據計算,用(yòng)滾切法采用小進刀量、多次走刀,並用銑齒數據反修正磨齒部分(fèn)數據(jù),確保接觸區的理想位置。實現國產機械銑齒(chǐ)機與(yǔ)進口數控磨齒(chǐ)機的配套(tào)使用,生產出高精度的弧齒圓(yuán)錐齒(chǐ)輪。

(2)遺留問題:在(zài)磨削齒形時,雖然采用了基準重合原則(zé),但根據該工(gōng)件的特征,其(qí)端麵為3 點、內孔為2 點,所(suǒ)以(yǐ)端麵為第(dì)一基準。作為第一基準,其(qí)平(píng)麵太小,對定位穩定性不利。

如果您有機床行(háng)業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com