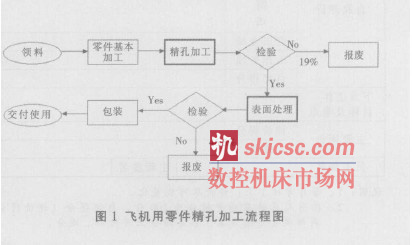

飛(fēi)機所需(xū)零件精度要求很高,我公司某高精度零件(以下簡稱飛機用(yòng)零件) 在生產過程中, 出現了大量不良品。通過對不良(liáng)現象(xiàng)的分析(xī), 有65. 5 % 的不良是由於零件中精孔內徑(jìng)尺寸超差造成的。進一步的調查發現, 精孔數控加工過程產生的精(jīng)孔內徑尺寸超差不良率為19 % , 表麵處(chù)理過程中產生的精孔內徑尺(chǐ)寸超差不(bú)良率為46. 5 % ( 見圖1 )。出現這種情況, 十分令人吃驚。在以前對同類(lèi)零件的質量控製中, 從未考慮過表麵處理對零(líng)件精孔內徑最終(zhōng)尺寸的影響, 僅要求表(biǎo)麵處理後零件表麵的鍍層完整, 但對鍍層的厚度(dù)從未做(zuò)要求。表麵處理對零件孔質量控製的影(yǐng)響也從未顯現出來(lái)。

將現在生產的飛機用零件和以前生產的類似零件進行對比, 飛(fēi)機用零(líng)件特性值的數量級(jí)為0. 0 lm m ,較以前生產零件孔的特性值(zhí)的(de)數(shù)量級0. 0l m m , 精度增加了一個數量級。因此, 由(yóu)於表麵處(chù)理後零件表麵(miàn)鍍層(céng)厚度的(de)波動對高精度的孔徑的影響就顯著了。

一、確定控製(zhì)方向

精孔內徑尺寸是(shì)由數控加工尺寸和表麵處理變動(dòng)尺寸共同(tóng)影響的結果, 對精孔內(nèi)徑尺寸(cùn)進行控製(zhì), 就是對數控加工尺寸或表麵處理變動尺寸進行控製(zhì), 或對二者同時進行質量控製。

表麵處理變動尺寸是溶液濃度、溶液溫度、表麵處理時間(jiān)、電流強度的函數。在實際生產中, 表(biǎo)麵處理的質量控製隻能將溶液濃度通過工藝試驗控製在一個範圍內;溶液溫度的控製也不可能是一個固定的值(zhí), 也是根據溫控係統的(de)響應能力而有一個相應溫度(dù)區(qū)間; 可以控製的參數是表麵處理時間(零件人槽時間) , 但如果(guǒ)為(wéi)保證表麵處理變動尺寸, 時間參數又是隨溶液濃(nóng)度、溫(wēn)度變化的因變(biàn)量。因此,對表麵(miàn)處理再作進一步的精細質(zhì)量控製可行(háng)性很低。如(rú)果僅從現有的調查結果, 4 6. 5 % 在(zài)表麵(miàn)處理過程中產生的不良品率難以實施(shī)改善。

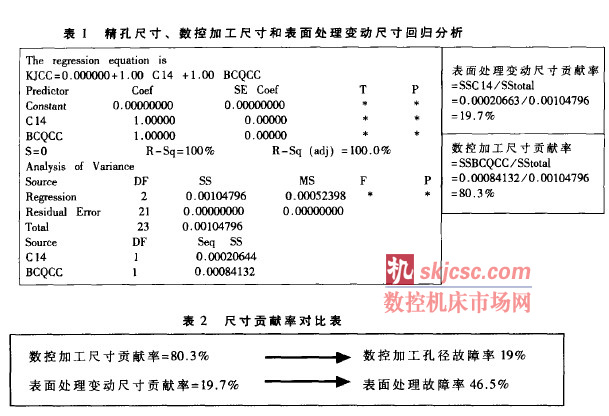

為更深人了解問題的實(shí)質, 在隨後的加工過程中進一步收集數控加(jiā)工尺寸、表(biǎo)麵處理變動尺寸和精孔最終尺寸的數據(jù)後, 對這些數(shù)據進行回歸(guī)分析(見表1)。

尺寸(cùn)和表麵處理變動(dòng)尺寸對精孔(kǒng)最終尺寸的影響(xiǎng)關係和實際(jì)生產加工(gōng)過程中不(bú)良情(qíng)況的表現是不一樣的, 見表2 。

通過對(duì)數據的分析認為, 出現這種情(qíng)況的(de)原因在於, 工藝設計人員根據經驗, 在製(zhì)造工藝設計中將(jiāng)精孔最終尺寸的公差全部分配給數控加工工序, 對表麵處理工序未分配公差, 導致在生產過程中不良(liáng)信息反映不準確。因此, 希望通過調整(zhěng)數控加工尺(chǐ)寸公差, 僅(jǐn)對數控加工工序進(jìn)行質量控製, 從而對精(jīng)孔內徑尺寸作很(hěn)好的質量控製。

通過以上分(fèn)析, 得出結論: 表(biǎo)麵處理變動尺寸和數控加工尺寸要統一考慮, 將(jiāng)表(biǎo)麵(miàn)處理變動尺寸作為數控加工尺寸中不可控因素(過程中的(de)隨機波動), 視為隨機誤差(chà), 不做新的控製, 但要從數控加工尺(chǐ)寸中排除表麵處理變動尺寸(cùn)變化的(de)影(yǐng)響, 確保精孔尺寸的(de)質量控製(zhì)。

二、確定數控加(jiā)工尺寸公差

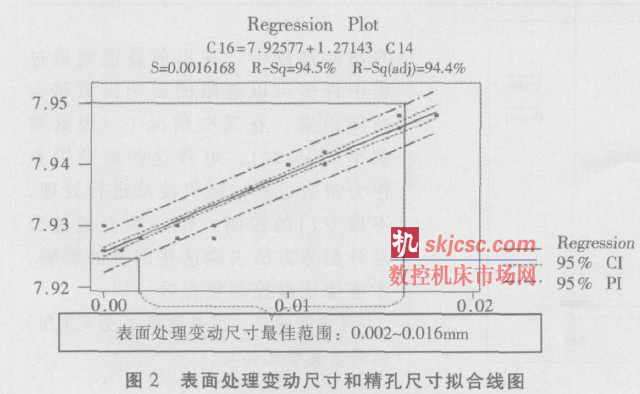

通過對表麵處理變動尺寸和精孔尺寸的擬合線(xiàn)圖可以看出, 當(dāng)表麵處理變動尺寸介於0. 0 02 ~0. 0l 6 m m 區間內, 精孔尺寸可以控製在公差帶內(見圖2)。

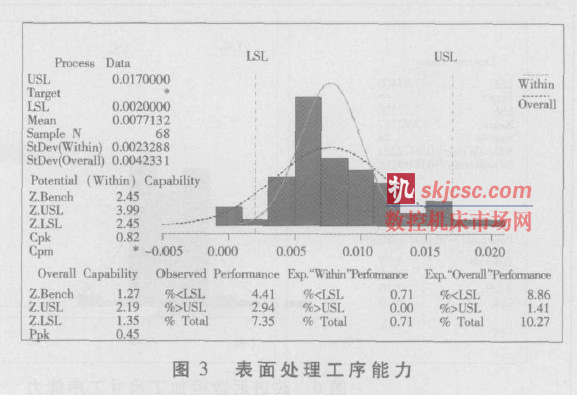

對表麵處理變動尺寸進一步以0. 0 2 ~0. 01 6 mm為公差(chà)範圍, 分析其現在的工序能力, 得出其短期工序能力Z bench = 2. 4 5 (見圖3) , 可以滿足(zú)現在生產要求(qiú)。這樣可以確定表麵處理(lǐ)變動尺寸的公差範圍取0. 00 2 ~0. 01 6 m m 是合理的。

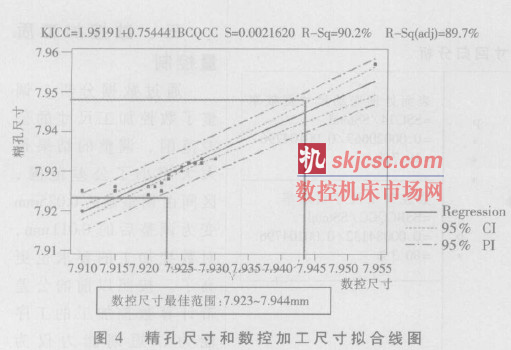

數控(kòng)加工尺寸等於精孔尺寸減去表(biǎo)麵處理變動尺寸, 通過上麵分析, 得出(chū)表麵處理變動尺寸公差帶為(wéi)0. 0 2 ~0. 01 6 mm , 那麽數控加工尺寸公差帶為7. 9 2 3-7. 9 34 m m。再通(tōng)過於精孔尺寸和數控加工尺寸擬合線圖分析數控尺寸(cùn)最佳範圍: 7. 92 3 -7. 94 4 ~ (見圖4)。實際數控加工尺寸控製的公差帶(dài)就取上述兩種方法分別得出公差帶(dài)的交集, 也就是(shì)7. 9 2 3 -7.9 34 m m。

三(sān)、數控加(jiā)工質盆控製

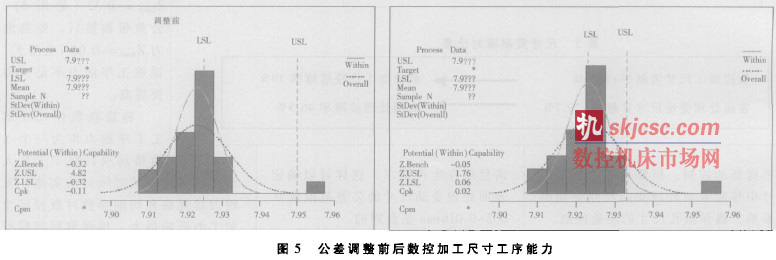

通過數據分析, 調整了數控加工尺寸的公差範圍, 調整的結果是大大縮小了公差範圍,區間由調整前的0. 0 25 mm變為調整後的(de)0. 0 1 1 m m ,對數控加工的要(yào)求也更高了。按照以前的公差(chà)帶(dài)計算數控加工(gōng)的工序能力, 短期能力僅為Zbench=-0. 3 2 ( 見圖5 ) ;公差帶調(diào)整後, 短期能力z =-0. 0 5 (見圖5 ),說明工序能力不足, 需要提高。

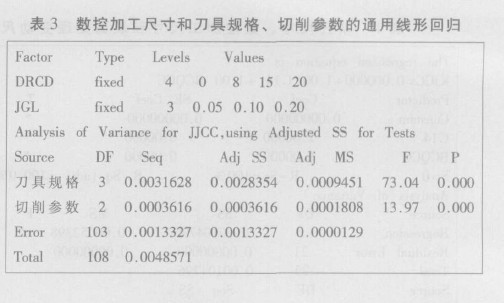

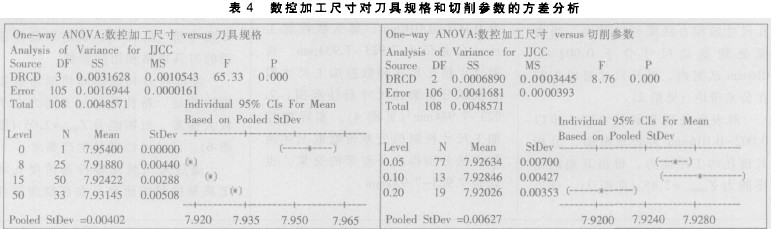

將(jiāng)提高數控尺寸加工工序能力作為一(yī)個六西格瑪項目交於工藝人員具體實施。通過項目的實施, 發(fā)現刀具規格和(hé)切削參數對數控尺寸加工的影響最大。用線形回歸模型分析, 二者總(zǒng)的貢獻率為(wéi)79 % (見(jiàn)表4 )。

分別對刀具規格(gé)和切削參數用方差分析(見表4), 確定了最佳使用(yòng)的刀具規格(gé)和切削參數。

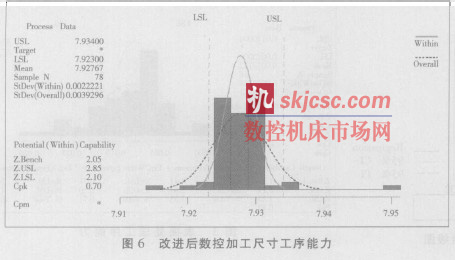

經過對刀(dāo)具規格和切削參數實施改善後, 精孔數控加工能力有了較大提高, 短期(qī)能力Z =2.05 (見圖6)。已經可以滿(mǎn)足生產要求。

通過對飛機(jī)用零件高精度孔加工質量控製的(de)研究, 在高精度零(líng)件的製造過程中, 在以前普通製(zhì)造過程中許多可以忽略的(de)影響(xiǎng)因(yīn)素將會凸現出來。在某些情況下(因素貢獻率< 3 0 % 時) , 可將這些影響因素作為製造過程的隨機波動進行處(chù)理,不做專門的(de)控製, 但必須(xū)要通過公差(chà)分配等方法去(qù)除這些因素(sù)的影響,才能使質量控製更有效(xiào)。

如果您有機床(chuáng)行業、企業相關新聞稿件(jiàn)發表(biǎo),或進行資訊合作,歡迎聯係本網(wǎng)編(biān)輯部, 郵箱:skjcsc@vip.sina.com