摘要:結合現場(chǎng)實際,在技術性能(néng)和投資兩個(gè)方(fāng)麵通過對比分析了鐵(tiě)路(lù)車軸(zhóu)加工用普通車(chē)床的數控改造(zào)和新購置數控(kòng)車床的經濟性和實用性。

關鍵詞:鐵路車軸加工 普通車床數控改造

鐵路車輛輪對(duì)上的車軸是車輛走行部的重要部件,是關係到行車安全的關鍵部位,也是走行部中(zhōng)加工(gōng)工(gōng)序最為複(fù)雜要求(qiú)精度最高的部件之一。車軸(zhóu)兩端的輪座、防塵板座、軸頸(jǐng)及各部位連接的過渡部位的幾何形狀和尺寸精度(dù)的好壞直接影響到運行中的列車的運行安全(quán)。這(zhè)需要良好的(de)工裝(zhuāng)設(shè)備進行車軸(zhóu)加工,以保證車軸各部位的幾何形狀和尺寸精度處於(yú)正常的公差範圍內,進(jìn)而保證列車的行車安(ān)全。

1 現狀分析

路內的輪對全部由車輪廠進行組裝,而車輪廠購進的(de)車軸絕大多(duō)數是半精車車軸,半精車(chē)車軸的軸身部分已經加(jiā)工到最終(zhōng)的尺寸,在輪對組裝(zhuāng)的車輪廠隻需要對車軸兩端的輪座、防塵板座、軸頸及(jí)過渡部位進行(háng)車削精加工並磨削即(jí)可。目前,大多數的輪對生(shēng)產單位(wèi)都使用如CW6163 (φ630×3000) 或CW6180 (φ800×3000) 等普通臥式車床手工進行(háng)車(chē)軸的車削精加工。利用MQ1350B等外圓磨床進(jìn)行(háng)軸頸(jǐng)部位的(de)外圓磨削加(jiā)工。輪座前肩(輪座與防塵板座的過渡圓弧)、防塵板座和卸荷槽部位采用滾壓的方式進行加工。隨著火車提速和重(chóng)載的要求,車軸加工工藝發生了改變,從(cóng)2007年1月1日起所有新組裝的貨車輪對的車軸的輪座前肩、防塵板座、卸荷槽和軸頸部位的最後一道(dào)工序必須采用成型磨床進行一(yī)次性(xìng)磨削加工,而成型磨床是利用一片砂輪在(zài)數控仿(fǎng)形修整後(hòu)同時對輪座前肩、防塵板座、卸荷槽和軸頸(jǐng)部位進(jìn)行磨削,這樣要求磨削工序前(qián)的精車工序在加工這4個部位時必須(xū)為(wéi)磨(mó)削工序留出(chū)均勻的磨削餘量,成型磨床要求磨削餘量為0.30~0.50 mm。原有的CW6163或CW6180普通車床(chuáng)在車削輪(lún)座、防塵板座、軸頸3處圓柱表麵時可以滿足該要求,但是在加工輪座前肩和卸(xiè)荷槽時是手工操縱機床的大托板和小托板進行(háng)加工(gōng),無法滿足(zú)這3個部位的磨削要求。

隨著科技的飛速發展,出現了臥式數控車床。臥式數控車床采用CNC控製,由伺服電動機驅動,滾珠絲杠為傳動介質,根據(jù)編製的加工程序采用兩軸聯動同時驅(qū)動大(dà)小托板,加(jiā)工出任(rèn)意複雜曲線的外圓,完全滿足新工藝修改後對車軸輪座、輪座前肩、防塵板座、卸荷槽和軸頸部位的加工要求。但(dàn)是如果購(gòu)置數控車(chē)床進行車軸的精車,將使(shǐ)原有的普通車床閑置,降低了國有(yǒu)資產的(de)利用率,造成極(jí)大的浪費,而且數控車床的購置費(fèi)用(yòng)也(yě)很高。在實際的生產中發現隻要對原有的車軸(zhóu)精車車床進行(háng)一些改造,就可以完全滿足生產的需要(yào),同時能夠大大降(jiàng)低固定資產的投入。

2 改(gǎi)造方案的(de)確定(dìng)

根據車軸的加工特點和現場的實際加工情況製定如下的改造方案。

(1) 待改造機床的選擇。以RD2型車軸為例,車軸全長2 146 mm,半精車車軸直徑最大處φ198,最小處(chù)φ134,總重390 kg,在有1個大托板的臥式車床上加工時,必須采用床頭頂尖和尾座頂尖頂緊然(rán)後床(chuáng)頭三抓卡盤卡緊的裝卡方式,車削時必須在靠近尾座的加工部位由尾座向床頭方向進行加工。由於車軸的長度長重量大,這就要求加工車軸的車床的剛(gāng)度和穩定性要好,避免由於震動的發生影響加工麵的質量。

而福州機床生產(chǎn)的CW6180床身(shēn)導軌寬度為600 mm比其他廠家的同型號車床寬(kuān),機床的自重大,而且床身為一體式床身,因此其剛(gāng)度和(hé)穩(wěn)定性都比較好,很利於車軸的(de)加工,因此選擇(zé)該機床為待(dài)改造機床。

(2) 床頭箱主軸驅動部分的(de)改造方(fāng)案(àn)。車軸(zhóu)的輪座前肩、防塵板座、卸荷(hé)槽和軸頸部(bù)位的最後一道加工工序為成型(xíng)磨床的磨削(xuē)加工(gōng),而磨削加工之前要求車削加(jiā)工工序,車(chē)削後的待磨削部位磨削餘量均勻一致,同時為了(le)保(bǎo)證砂輪(lún)各部位的磨耗(hào)一致,減少修(xiū)整砂輪的次數,提高砂輪(lún)的利用率,也要求各待(dài)磨削表麵的粗糙度(dù)要盡量保持一致。在數控臥式車床的使用中發(fā)現,可以在恒(héng)定轉數下通過調整刀具的進給速度使工件(jiàn)不同直徑加工表麵的粗糙度達到一致,同時加工的進給速度是在工件加工程序中設(shè)定的,機床可以根據加(jiā)工程序的設定自動調整加(jiā)工過程中的進給速度。綜合以(yǐ)上特點我們發現(xiàn)原有的普通車床的床頭(tóu)箱主軸驅動部分不(bú)用進行改造。

(3) 大小托板的改造方案。車軸的軸頸前(qián)端的(de)1:10的(de)倒角、輪座前肩和卸荷槽在車削加工時必須大小(xiǎo)托板同時(shí)動作,才能完成倒角和圓弧過渡的加工,同時精車後的車軸要求的尺寸精度比較高。根據以上要求改造大托板時取消由進給箱控製(zhì)的光杠和絲杠保留控製杠,采用由伺服(fú)電動機單獨控製的滾珠絲杠驅動。小托板也采用伺(sì)服電動(dòng)機單獨控(kòng)製的滾珠絲杠驅動,已達到機床單軸(zhóu)驅動和兩軸同時驅動的要求。

(4) 刀具(jù)的選擇方案。數控車床的加工為車刀相對某一坐標係的運動軌跡,而車軸的加工生產為批量的加工生產,所(suǒ)以(yǐ)在數控車床進行車軸批量車削時(shí),無論是機床的坐標(biāo)還是工(gōng)件的坐標(biāo)都是相對(duì)不變的。為(wéi)了保證同(tóng)一台數控車床上(shàng)批量生(shēng)產(chǎn)的車軸各部位(wèi)尺寸一致,這就要求在加工同種型號車軸的同一個位置時(shí)刀尖相對於工件坐標必須一致,而傳統的焊接硬質合金刀具需要經常進行刃磨,在裝卡時無法保證刀尖相對於工件坐標的一致性,同時由於每一次的刃磨角度都不會完全相同,所以造成工件(jiàn)加工後的粗糙度完全不同,影響下道磨削工(gōng)序的磨削(xuē)。綜合種種因素選擇不需要刃磨,耐用程度好,更換(huàn)時定位精度高的半(bàn)精車機夾車(chē)削刀具。

(5) 方刀台的改造方案(àn)。批量購入的半精車車軸的待加工部位為車床(chuáng)粗車過的表麵,各部(bù)尺寸全部在粗加工的公差(chà)範圍內,這樣粗(cū)車給精車(chē)留有的加工餘量一致(zhì),同時軸頸、防塵板座、輪座部位的精車加工餘量比較小, (如(rú)RD2半精車車軸的軸頸粗車後(hòu)的尺(chǐ)寸為φ134+2.00 mm,精車(chē)後(hòu)的尺寸為φ130+0.400 mm,切削深度(dù)最大(dà)為2.8 mm) 所以在(zài)車削的過程中無需(xū)進行換刀,利用一把刀具就能夠滿足加工(gōng)要求,所以原有的方刀台無需更換為(wéi)電動轉(zhuǎn)位刀台。

(6) 電控部分的改造方案。改造後的(de)車床大小托板的運動分別由CNC控製的兩台(tái)伺服電動機驅動,與機床主軸的運動沒有直接的(de)連帶關係,同時為了減小強電對CNC係統的幹擾(rǎo),本著(zhe)節約資金投入的原則,保留原有的配電(diàn)箱,單(dān)獨(dú)設立一個CNC係統的控製櫃。為了保證在車軸加工的過程中能夠實時監控刀具的運動(dòng)軌(guǐ)跡(jì)是(shì)否與加工程序一致,將CNC控製麵板設(shè)在大托板上與大托(tuō)板同時運動,以保證工作者能夠(gòu)同(tóng)時觀察(chá)到CNC控(kòng)製麵板上的顯示屏和正在加工的工(gōng)件。同時也保證在出現緊急情況時工(gōng)作者能夠在第一時間對機床做出正(zhèng)確的操控。

3 機床(chuáng)的改造

(1) 待改造機床的整修(xiū)。為了保證機床的加工(gōng)精度,在改造前要對機床的個部位進(jìn)行整修(xiū),特別是主軸和機床的導軌要進行全麵細致的整修,恢複其原有的(de)精度。

(2) 大小托板的改造。改造後的機床專用於車軸(zhóu)的加工(gōng),而且車軸車削加工要在機(jī)床靠近尾座部位進行,所以大托板(bǎn)的滾(gǔn)珠絲杠采用(yòng)有效長度為1.5 m的滾珠絲杠(直徑50 mm、螺距10 mm) 安裝在機床(chuáng)靠近床尾部位(wèi),為了方便維修(xiū)和簡化結構將大托板驅動伺服電動(dòng)機安裝在(zài)機床床身尾部,用潤滑油箱(xiāng)取代溜板箱,將(jiāng)滾珠絲杠的絲母固定(dìng)在潤滑油(yóu)箱(xiāng)上帶動大(dà)托板移動。小托板的(de)改造,用滾珠絲(sī)杠(直徑32 mm、螺距5 mm) 絲母代替原有的絲杠絲母,將驅動(dòng)伺服電動機安裝在小托板的遠端.

(3) 刀具的選擇。由於車軸的切削深度比較小,而且加工後的表麵粗糙度要求不高(還要(yào)經過磨削) 所以我們選用(yòng)切削刃長度為15 mm,強度比較高的(de)正三角形半精車(chē)刀具,這樣可以充分利用刀具的(de)6個刀尖(jiān)進行加工,延長(zhǎng)刀具的使用壽(shòu)命。半精車車軸精車後(hòu)的部位最小的過渡圓弧半徑為2 mm,所以選取的刀具的刀尖圓弧半徑≤2 mm。

(4) 電控係統的改造。由於(yú)強(qiáng)電部分無需改造,隻需增加CNC控製部分。為了保證係統穩定和方便日後的維(wéi)修(xiū)采用西門子公司麵向我國開發的SINUMERIK801數控係統,配以雙軸型的SIMODRIVE611變頻驅動係統和與之相(xiàng)配套的1PH7伺服電機。

(5) 加工程序的(de)編製。以機床主軸中心線為工件的Z坐標,正方向指向床頭,以軸(zhóu)端對刀點作為Z軸的0點,在水平麵內與主軸中心線垂直的軸為X軸,正方向指向工作者,以與(yǔ)主軸相交的點作為X軸的0點(diǎn)。采用包洛線的方法以刀尖圓弧(hú)的圓心點進(jìn)行(háng)編程。由於半精車以後的車(chē)軸給精車留的加工餘量比較小,所以(yǐ)在(zài)編程時(shí)軸頸、防塵板座和輪座部位一次(cì)加工到位,而半精(jīng)車後的車軸的輪座前肩和卸荷槽部位為圓(yuán)錐型加(jiā)工(gōng)餘量比較大,編程時此(cǐ)處要進行多次循環加工。刀具的進給速度可以在加工(gōng)過程中在加工程序內進行調整或設置R參數根據生(shēng)產進行調整。

4 經濟性能對比

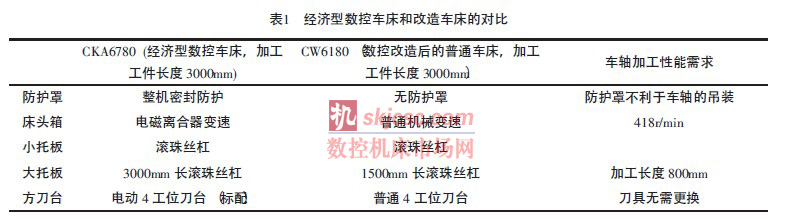

近(jìn)幾年隨著需求的增加,機床市場日漸火爆,機床的價格也是(shì)節節攀升。購買一台加工直(zhí)徑為800 mm,加工(gōng)工件長度為3 000 mm的經濟型數(shù)控車床的價格為40多萬元,而隨著(zhe)數控車床的投入使用,原(yuán)有的普通車床將被閑(xián)置。對原有機(jī)床進行適應性數控改造隻需要(yào)25萬元,並且能夠有效地利用原有的舊機床,提高了機床的利用率,盤活了國有固定資產。而且(qiě)改造後的機床結構比較簡(jiǎn)單,複雜係數低,維修方便,維修成本也(yě)比較低並且(qiě)能夠滿足車軸加工(gōng)的(de)要求(如表1所示)。

綜合(hé)計算,對原有(yǒu)機床(chuáng)進行適應性數控(kòng)改造比購置一台經濟型數控車床(chuáng)節約資金投入20多萬元,能夠充(chōng)分有效的利用企業的(de)資金,比較適於目前鐵路企業的發展。

如果您有機(jī)床行業、企業相關新聞稿件發表,或進(jìn)行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com