摘要:根據鐵路機車軸承的結(jié)構特點, 綜(zōng)合考慮滾動軸承座及(jí)內外套圈的彎(wān)曲變形,本文建立了軸承載荷分布計(jì)算模型。通過有限元分(fèn)析計算, 給出了(le)軸承實際載荷分布值, 並為軸承支座的剛性設計(jì)提出了設計要求和建議, 為滾動軸承的CA D 優化設(shè)計(jì)提供了切實可行的計算方(fāng)法(fǎ)。

關鍵詞: 計算機輔助設計; 滾動軸承; 載荷分布

傳統(tǒng)的軸(zhóu)承載荷計算, 視軸承支座及內外套圈(quān)為剛體, 因而(ér)存在著較大(dà)的誤(wù)差. 實際(jì)上, 不論是(shì)軸(zhóu)承座或者內外套圈都是;彈性體, 受力後都要發生(shēng)變(biàn)形. 根據鐵路(lù)機車軸承的結構特點, 作者綜合考慮了滾動軸承座及內外套圈的彎曲變形, 也考慮到滾(gǔn)動物承支座和(hé)內外(wài)套圈的彈(dàn)性後的計算是一個接觸問題( 包括點接觸和麵接觸) , 過程比較複雜. 為了工程設計中的實用性, 需要尋求一個既能(néng)準確反映實際工況, 又便於工程設(shè)計的簡化的計算模型。

本文建立的軸承載(zǎi)荷計算模型則反映了這一(yī)點, 從而使設計計算結果更(gèng)加符(fú)合實(shí)際工況. 通過有限(xiàn)元分(fèn)析計算, 給出了軸承實際載荷分(fèn)布圖, 並為軸(zhóu)承支座的剛性設計(jì)提出了設計要求(qiú)和建議, 為滾動軸承的(de)C A D 優化設計提供了切實可行的計算(suàn)方法(fǎ).

1 計算(suàn)模型

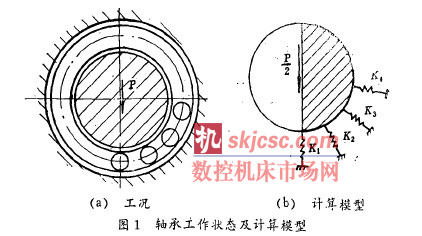

鐵路機車軸承的實際工作情況如圖1 (“) 所示. 為(wéi)了便於工程應用, 考慮到(dào)滾動軸承的內慈外(wài)套圈在額定工況下由(yóu)於受熱膨脹等各種因素分別(bié)與機車輪軸和軸承座緊配合, 因此作如下假設:

a. 視內外套圈分別(bié)與(yǔ)軸和軸承座為一體.

b. 對受載(zǎi)滾子的剛度和外圈一支座聯合(hé)體與滾子接觸點的剛(gāng)度經綜合處理( 串聯) 後,視為一組彈性支撐, 如圖1 (b) 所示.

通過經驗公式1和有限元法(fǎ)分別求得滾子的剛度和外圈一支座聯合體與滾子接觸點的剛(gāng)度, 並經(jīng)串聯(lián)計算(suàn)得彈性支撐的剛度( K I , K : , K : , K ; ). 圖(tú)1( a ) 中的(de)P 是軸承的外載荷. 在圖(tú)1 (b ) 中, 由於(yú)考慮平(píng)麵(miàn)問題, 載荷需左右對稱, 因而載(zǎi)荷(hé)取P / 2 .

2 計算方法

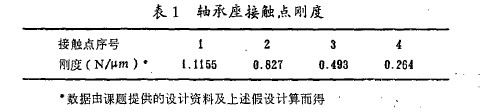

以滾(gǔn)動軸承4 2 7 2 4.為例進行(háng)了載荷分布計算. 對於短圓(yuán)柱體滾(gǔn)動體, 因載荷在軸向看(kàn)作均布(bù), 故可作平(píng)麵問題考(kǎo)慮, 用有(yǒu)限元(yuán)法求得外圈(quān)一支座聯合體與滾(gǔn)子接觸點處的剛度. 相對於其它彈性體的剛度支(zhī)座的(de)剛度(dù)大(dà)得多, 故處理為(wéi)線性. 4 2 7 2 4 滾動軸承共有14 個圓柱滾子, 受載(zǎi)滾子數最多為7 個, 且(qiě)左右軸對稱. 表1 所列為模型所示4 個接觸點的剛(gāng)度。

滾(gǔn)子的剛度(dù)為非線性, 利用Pa lm gr e n 公(gōng)式可迭代求得。Pa lm gr e n 公式

其中δ 一變形量( m m ) ; E 一彈性模量( N / m m 2 ) ; ,v一(yī)泊鬆(sōng)比;L一滾(gǔn)子有效(xiào)接觸長度( m m ) ; Q 一滾子上的作用載荷( N ).

由於(yú)公式(1) 中包含了滾子載(zǎi)荷Q , 因而實際的滾子剛度要在總的計(jì)算程序(xù)中經迭代(dài)計算而得.

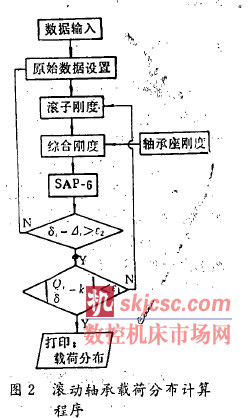

滾動軸承載荷分布計算程序如圖2 所示. 輸入的原始數據主要(yào)包括軸承的幾何參數、軸承的總載荷p、原(yuán)始遊隙△ 等. 初值設定指受載滾子數的設定和滾子剛度的(de)設定. 首先幾設’定受(shòu)載滾子數為7 ( 最大可能受載滾子數), 然後依(yī)據判定條件判定; 滾子剛度按公(gōng)式(1) ,韶魄(pò)取平均載荷可得初始剛(gāng)度. 支撐剛度由滾子的剛度和外圈一支座與滾子接觸點的剛度串聯(lián)計算而得. 至此, 可(kě)取(qǔ)用圖(tú)1 (b) 的計算模型進行有限(xiàn)元計算分(fèn)析.

有(yǒu)限元計算程序采用(yòng)SA P一6. 以內圈一輪軸聯合體作為一個彈(dàn)性體, 支撐(chēng)剛度( K l , K : , K 3 ,一K ; ) 作為邊界條(tiáo)件( 柔性支撐). 由sA P 一6 計算可得邊界節點( 彈性支撐點) 處的位移和支反(fǎn)力. 最終求得的各點支(zhī)反力即為軸承的載荷分布值。

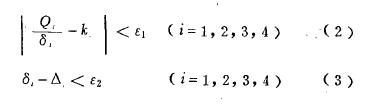

軸承(chéng)載荷分布的(de)計算是一個(gè)迭代過程. 迭代判定準則如下:

其中, k 為前一次迭代計算的彈性支撐的剛度;

![]() ( 1 一cosφ1)表示支承點的原始遊隙; 叻: 是支承點的方位夾角;

( 1 一cosφ1)表示支承點的原始遊隙; 叻: 是支承點的方位夾角;

![]()

經圖2 所示計算程序的迭代(dài)計算, 最後可得滾動軸承的載(zǎi)荷分布和受(shòu)載滾(gǔn)子數。

3 計算結果(guǒ)及分析

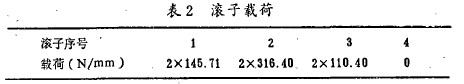

以4 2 7 2 4 滾(gǔn)動軸承為例奮設軸承載荷P =1000 N /mm ; 原始遊隙△=50μm 協m . 經計算,滾子(zǐ)的載荷(hé)如表2 所(suǒ)示。

本例(lì)計算經四次迭代而得, 因而計算方法是可行的. 從表(biǎo)2計算結果可見,.最大載荷(hé)在序號2 滾子上, 這與傳統的滾子載荷分布計算有較(jiào)大的差別.常規的計算認(rèn)為最(zuì)大載荷是位於序號1 誰子上的, 即認(rèn)為位於(yú)軸(zhóu)承載荷作用(yòng)線上(shàng)的滾子承受的載荷最(zuì)大.這是由於在(zài)通常的計算(suàn)中, 沒(méi)有考慮軸承內外(wài)套圈接觸處的接觸變形(xíng), 並假設其它部分均為剛性的終熬,而本文的計算模型不僅考慮了滾動體與內外套圈的接觸變形, 同時(shí)還考慮了內外套圈以及軸承座的彎曲變形, 因(yīn)此, 該計算方法所得的結果能更加真實地反(fǎn)映工程賣際情況; 此外還可以看到, 軸承座的剛性將極大地(dì)影響軸承的載荷分布, 進而影響到軸承的使用壽命和相應設備的(de)可靠性(xìng). 因此, 隻有軸承設計與軸承座設計(jì)的統一和協(xié)調, 才能使設計(jì)更(gèng)加合(hé)理, 從而提高產(chǎn)品的質(zhì)量。

4 結論

a. 本文所提出的滾動(dòng)軸(zhóu)承載荷分布的計算模型和計算方法比傳統的設計計算方法更接近實際工(gōng)況, 具有工程實際應用價值(zhí).

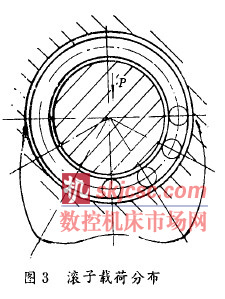

b . 考慮軸承座和軸承套圈(quān)的彈性後, 最大受載滾動體不一定在軸承(chéng)載荷作用線上. 對所計算的4 2 7 24 軸承, 載荷(hé)分布如圖3 所(suǒ)示(shì), 這將導致合理的(de)結構設計.

c. 支座的附性(xìng)明(míng)顯影響軸承(chéng)載荷分布, 因(yīn)而通過軸承座合理的剛性設計, 可以調(diào)正軸(zhóu)承的載荷分布, 使之更加合理.

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com