0 引言(yán)

鈦(tài)合金材料以其高強度、耐高溫、抗腐蝕(shí)、輕質等良好的綜合(hé)物理機械性能, 被廣泛應用於航天、航空、航海、石油、造船等工業領域。但與傳統金屬(shǔ)材料相比其機械加工性能相對較(jiào)差,

主要體(tǐ)現於如下幾個方麵(miàn)[ 1] :

( 1) 切削條件要求較高。鈦合金材料對切削速度非常(cháng)敏感, 欠合理的(de)切削參數選擇會極大地縮減刀(dāo)具的壽命。

( 2) 切削溫度高。鈦合金材料導熱(rè)係數小, 散熱條件差, 在(zài)切削過(guò)程中(zhōng)刀具與切屑(xiè)間(jiān)的摩擦係數大, 切(qiē)削熱集中於刀刃附近, 因此, 會造成切屑與刀具接觸界麵溫(wēn)度過高。

( 3) 彈性恢複大。鈦合金彈性模量小, 在切(qiē)削力(lì)作用下產生較大(dà)的彈性恢複。對大徑深孔加工來(lái)說, 由於孔收縮量較大,故易造(zào)成鑽頭刃(rèn)帶與孔壁間產(chǎn)生摩擦, 嚴重時可能導致鑽頭“抱死” 。大回(huí)彈量(liàng)將使刀具的實(shí)際切削後角減小, 加劇了後刀麵與(yǔ)加工表麵間的摩擦。

( 4) 刀尖應力大。計算結果表明, 鈦合金材料的切削應力約是中碳鋼的1. 3 倍。由於刀尖附近應力集中, 所以刀尖或切削刃極易磨損。

( 5) 變形係數小(xiǎo)。加工鈦合金時, 經常可以看到形成(chéng)擠裂的切屑, 且刀(dāo)具易磨損, 其主(zhǔ)要原因是切屑沿著前刀麵(miàn)流出(chū)的速度大於其他(tā)材料(liào)對前刀麵(miàn)的(de)摩擦。

( 6) 化學活性(xìng)高。在一定切削溫度條件下, 鈦吸收(shōu)大(dà)氣中的氧、氮、氫等元(yuán)素, 而形成氧化鈦(tài)、氮化鈦和氫化鈦薄膜, 使表麵層硬化和變脆, 降低(dī)了塑性, 加大了加工硬化程度, 從而加劇了刀(dāo)具磨損。

( 7) 粘結磨損及擴散磨損較突出。切削時由於鈦合金的親和力大, 而使摩擦表麵的接觸點容易相互粘結。在相對運動下,帶走刀具(jù)材料而造(zào)成粘(zhān)結磨損。

針對上述問(wèn)題, 本文緊密結合鈦合金電(diàn)纜端子零件的(de)生產,著重研究和探討鈦合金材料的數控加工工藝方法和實用技術,其中(zhōng)包括刀具幾何(hé)形狀的合理選擇、切削參數(shù)優化(huà)、以及采用普通高速鋼鑽頭和立銑刀加工高精度大孔徑(jìng)比鈦合金孔的加工(gōng)工藝路(lù)線和措施。

1 加工設備及刀具的選擇

1. 1 加工設(shè)備(bèi)

因普(pǔ)通(tōng)機床的加工(gōng)過程是機械的、固定的, 主軸和切削進率一般是(shì)不可調的(de), 所以用其加工鈦合金孔特別是孔徑比較大時,排屑不及時鑽屑經常被粘結在鑽頭上, 增加摩擦則會引發過熱現象產生, 若加工設備或工藝係(xì)統剛性較差, 則會(huì)產生係統振動甚至折斷鑽頭。

數(shù)控加工中心具有機床剛度強、加工適應範圍(wéi)廣、精度高(gāo)、加(jiā)工過程可編程(chéng)控製、操作靈活主軸轉數和進給率隨時可調等特點, 若合理安排加(jiā)工工藝, 正確選擇刃具(jù)幾(jǐ)何角度, 優化的切削(xuē)參數和靈(líng)活的(de)數控程(chéng)序, 是鈦合(hé)金材料(liào)及其它特種材料加工的最佳設備。

2. 2 加工刀具

從理(lǐ)論上講, 加工鈦合金時, 應(yīng)盡可能選擇與鈦合金(jīn)化學親和力小的刀具材料、合理的(de)刀具幾何形(xíng)狀, 切削刃後角要大於普通刀(dāo)具(jù)且要保持鋒利。和(hé)切削(xuē)用(yòng)量一般小於加工(gōng)普通鋼材的用量, 同時, 增加加工係統的剛(gāng)性, 配以高效的冷卻液。

但是, 對於諸多非專業加工鈦合金(jīn)企業, 在生產批量小和周期短等條件下, 訂購專用刀具在經濟和時間上往往是不可行的,隻能利用現有的通用刀具加以修磨改進。

2 加工工藝的分析

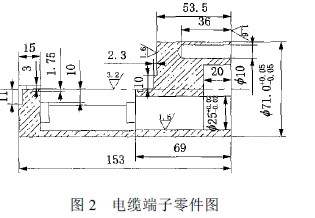

本文通過在立式加工中心上加工TC4 鈦合金海底電纜接頭( 如(rú)圖(tú)1 所示)這一實例, 詳細地對比分析了刀(dāo)具和工藝在改進前後的加工效果和產生原因。電纜接(jiē)頭型腔部分(fèn)前序已加工完成, 現主(zhǔ)要分析圖2 中粗糙度為1.6Lm、深69mm、φ28mm 孔的加工過程(chéng)。

2.1 沿用傳統鋼件加工工藝

高速鋼刀具切削速度小於15m/ min, 進給量每切(qiē)削刃小於0. 02mm, 加工工藝路線如下:

( 1) 采用(yòng)直徑(jìng)為<2. 5mm 的高速鋼中心鑽, 加工方式(shì)使用G81 鑽孔固(gù)定循環打中心孔。

( 2) 首先采用(yòng)直徑<12mm 高速鋼鑽頭鑽底孔, 用(yòng)<20mm 鑽(zuàn)頭第一次擴孔, 然後用<27. 5mm 鑽頭進行第二次擴孔, 加工方式(shì)均采用加工深孔固定循環G83 啄式鑽孔。

( 3) 采用<27. 8mm 單頭高速鋼鏜刀粗鏜, <28mm 單頭高速鋼鏜刀精鏜, 加(jiā)工(gōng)方式采用(yòng)鏜鉸孔固定循(xún)環G86。

( 4) 加工冷卻液為冷卻機油。

本加工中心(xīn)控製係統FANUC 0- M。G81 為加工中心(xīn)孔固定循, 指(zhǐ)令功能: 鑽孔到設定(dìng)深度; 鑽頭快速提刀; 退出(chū)工件的上(shàng)表麵一(yī)定高度。G83 為鑽孔固定循環, 指令功能: 每鑽進一定深度(dù); 鑽頭快速提刀; 退出工件的上表麵一定高度; 然後再快進回到原加工深度繼續加工。G86 為鏜、鉸孔固定循環, 指令功能:以攻進速(sù)度鏜孔到設定深度(dù); 主軸停(tíng)轉(zhuǎn); 快速提刀; 退出工件的上表(biǎo)麵一定高度; 主(zhǔ)軸再(zài)轉。

2.2 傳(chuán)統工藝加工效果及原因分(fèn)析

( 1) 鑽中心孔, 主軸轉速1500~ 1800 轉(zhuǎn), 鑽孔深度3mm, 加工方式G81 固定循環。加(jiā)工效果: 加工基本正常。

原因分析: 加工孔較淺時加工所產(chǎn)生(shēng)的熱量(liàng)很(hěn)少, 對加(jiā)工影響很小。

( 2) 直徑<12mm 高速鋼鑽頭鑽底孔, 主軸轉速400 轉, 鑽(zuàn)孔深度73mm, 加(jiā)工方式深孔(kǒng)固定循環G83, 用意減小(xiǎo)用大直(zhí)徑鑽頭鑽孔時的(de)切削力(lì)。

加工(gōng)效果: 加(jiā)工(gōng)孔不太深時情(qíng)況基本(běn)正常, 加工孔較深時噪聲加大。

原因分析: 因為(wéi)鑽孔采用了G83 固(gù)定循環, 第一解決了因鈦合金變形係數小易形成擠裂碎切屑, 不容易沿著鑽頭的排屑槽(cáo)自然排屑(xiè)的問題; 第二改善了(le)因切(qiē)削鈦合金時摩擦(cā)係數大、導熱係數小、散(sàn)熱條件差, 而造成的刀具過熱(rè)磨損加快的現象, 所以加工孔徑比較小時加工基本正常, 當(dāng)孔加工到較深時, 由於鈦合金彈性模量小彈性恢複(fù)大的特(tè)性, 已加工的(de)的孔麵與(yǔ)鑽頭的刃帶發生摩擦(cā)產生(shēng)噪聲。

( 3)<20mm 和<27. 5mm 高速鋼鑽頭擴孔, 鑽孔深度75mm, 主軸轉速分別250 和180 轉, 加工方式仍采用G83 固定循環。用(yòng)意減小切削力。

加工效果(guǒ): 擴孔加工過程中雖然還是采用G83 固定循環, 但是加工中噪聲越來越大, 加工中心的(de)扭矩表針來回大幅(fú)度擺動,切削(xuē)力急劇增加, 並伴有振動, 鑽頭(tóu)磨損嚴重, 特別是(shì)切削刃在原底孔直(zhí)徑處磨損更為嚴重, 以至於無法正常加工。

原(yuán)因分析: ¹ 因(yīn)鈦(tài)合金(jīn)彈性模量小, 在切削力作用下產生較大的彈性(xìng)恢複(fù), 特別是加工大徑孔時孔收縮量較大, 造成鑽頭刃帶與孔壁間產生摩擦, 所以(yǐ)產生了較大的噪聲和切削力, 甚至(zhì)鑽頭與鈦合金有抱死的傾向( 扭矩表跳動、切削力突然加大) 。

因為鈦合金化學活性高, 切削(xuē)溫度升高的條件下, 鈦吸(xī)收大氣中的氧、氮、氫等元素而形成氧化鈦、氮化鈦和氫化(huà)鈦薄膜, 使表麵層硬化、變(biàn)脆、降低了塑(sù)性, 加大了加工硬化程度, 所以造成了擴孔時鑽頭磨損, 特別(bié)是(shì)在原底(dǐ)孔直徑處磨損更為嚴重的現象。

( 4) 鏜孔<27. 8mm 單頭高速鋼鏜(táng)刀粗鏜,<28mm 單頭高速鋼鏜刀精鏜, 主軸轉速在170~ 200 轉, 加工方式G86 固定循環。加工效果: 刀具磨(mó)損快, 孔的尺寸精度、光潔度都難於(yú)保證,且加工效(xiào)率極低。

原因分析(xī): 鏜孔難於保證精度(dù), 一是因為前序加工鈦合金化學性質造成的硬化, 二是因為前序鑽頭刃帶與孔壁間產(chǎn)生摩擦造成的加工硬化, 導致刀(dāo)具磨損加快。

3 刀具的改進

基於上述分析(xī), 使用深孔鑽固(gù)定(dìng)循環(huán)G83 指令, 根據實際加工情(qíng)況調整(zhěng)每次鑽(zuàn)削進給(gěi)量, 有(yǒu)效地解(jiě)決了加工(gōng)鈦合金的鑽孔倒屑難和(hé)刀具過熱磨損(sǔn)加快的現象。但是(shì)鑽孔時仍存在噪聲大、切削力大且不穩(wěn)定的問題。因(yīn)此, 必須(xū)改(gǎi)進鑽頭幾何角度。鏜孔難於保證加工質量, 改用自行(háng)研製的基於四刃硬質合金立(lì)銑刀的<28mm 鏜- 擴鉸刀。具體(tǐ)措施如下:

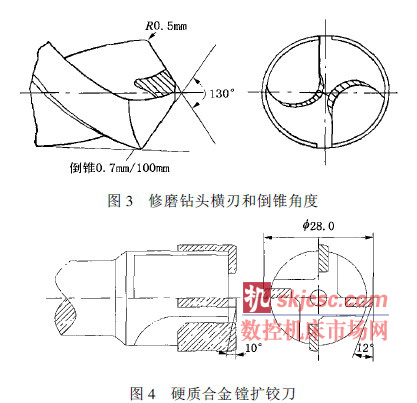

( 1) 修磨鑽頭。因標準鑽頭的倒錐度比較小(xiǎo), 加工(gōng)大孔時(shí)孔收縮量較大, 會造成鑽頭後麵刃帶與孔壁間產生摩擦(cā), 因此首先對大徑鑽頭的刃帶部分進行修(xiū)磨, 其(qí)方法是: 將標準鑽頭切削刃(rèn)以外原有倒錐角度加大, 增加到標準鑽頭(tóu)的35 倍以上, < 27. 5mm 鑽(zuàn)頭倒錐為0. 7~ 1. 0 mm / 100 mm。為減小切削力, 加(jiā)大切削刃頂角角度, 鑽頭頂角為2Kr = 135b~ 140b。為減小軸向切削力, 將鑽頭的橫刃部(bù)分修磨成S 形, 如圖3 所示。主切(qiē)削刃修(xiū)磨時跳動量(liàng)需控(kòng)製在0. 05mm 之內, 以免形成單刃切削。主切削刃後角應大於12b, 因為主切削刃(rèn)與刃帶的(de)交點附(fù)近應(yīng)力最為集中(zhōng), 且冷卻不(bú)好, 會(huì)引起鑽頭切削刃過熱導致退火, 造成刀具磨損, 所以將交點處用砂輪輕(qīng)輕地磨出一(yī)個小的過渡圓弧(hú)r = 0. 5~ 1mm 左(zuǒ)右, 這樣即(jí)可以防止尖點退火又可以減少尖(jiān)點蹦(bèng)刃。

( 2) 鏜孔改為鏜- 擴- 鉸孔。因為單頭高速鋼鏜刀無法(fǎ)保證鏜孔的質量, 且效(xiào)率極低。為(wéi)了改變這一現象, 對(duì)四刃硬質合金立銑刀進行(háng)了改(gǎi)造, 如圖4 所示。加(jiā)工孔時, 立銑刀的四個底刃相當於四刃鏜刀, 而立銑刀的四個立刃對孔又形成了鉸孔, 從而(ér)即提高了加工孔的質量, 又提高了加工效率(lǜ)。特別應提出的是由於在切(qiē)削力作(zuò)用下鈦合金會產生較(jiào)大的彈性恢複, 使刀具的實際切削後角減小, 進而導(dǎo)致後刀麵與加工表麵間摩擦加劇,切削(xuē)力增大, 因(yīn)此必須進行立刃後角修磨, 使其大於12b, 底刃(rèn)後角大於10°。

4 加工工藝的改進

通過對鑽頭幾何(hé)角(jiǎo)度的改進, 大大降低了加工(gōng)時因鑽頭刃帶與孔壁摩擦產生的噪聲, 切削力平穩。但(dàn)還是伴(bàn)有一定的噪聲, 擴孔鑽頭在原底孔處仍存在嚴重磨損現象(xiàng)。經過多次反(fǎn)複實驗, 去掉了<12mm 鑽(zuàn)底孔(kǒng)和<20mm 鑽頭擴孔工序, 加大了中心孔(kǒng)的直徑和孔的深度(dù), 將<27. 5mm 鑽頭的橫刃部(bù)分修(xiū)磨(mó)成S形, 減小了鑽頭橫刃, 增(zēng)強了定心作用。直接用<27. 5mm 鑽頭鑽孔, 仍使用加工深(shēn)孔固定循環(huán)G83 Z- 75. 0 R5. 0 Q2. 0, 大孔一次加工(gōng)到尺寸。實驗結果表明(míng): 加工效果(guǒ)非常(cháng)好(hǎo), 噪聲小, 且切削(xuē)平穩, 鑽頭沒有明顯磨(mó)損, 效率大大提高。

使用自行改造的鏜- 擴- 鉸刀, 並且采用了G86 Z- 80. 0R2. 0 F30 S200 鉸(jiǎo)孔固定循環。特別要(yào)注意的是鏜- 擴- 鉸孔時, 提刀絕對不能以G00 的正常速度( 3m/ min) 快速提(tí)刀, 因為(wéi)鈦合金彈性(xìng)恢複, 孔收縮量較大, 使刀具受到較大的徑向力作用,所以要將機(jī)床控製麵板上控製G00 實際運動速度的旋鈕, 調整(zhěng)到F 0( 機(jī)床內部(bù)設定一般為100~ 300mm/ min) 以這樣較慢的速度提刀(dāo), 確保安全、正常加(jiā)工。實驗結果: 加工效果非常好, 噪聲很小, 且切削平穩, 刀具無(wú)磨損, 效率大大提高, 完全達到圖紙精度要求。

改進後的加工(gōng)工藝為:

( 1) 用高速鋼中心鑽(<5mm) 打中心孔鑽孔深度5mm。

( 2) 用<27. 5mm 高速鋼鑽(zuàn)頭, 用固定(dìng)循環(huán)G83 直接鑽孔一次完成。

( 3) 用<28mm 四(sì)頭鏜- 擴- 鉸(jiǎo)刀, 用固定循環G86 鏜- 擴- 鉸(jiǎo)孔一次(cì)完成。

5 優化(huà)切削參數

利用加工中心(xīn)的可編(biān)程性, 切削進給量和主軸轉數可隨時(shí)調(diào)整之特點, 首先從切削速度開始實驗。預先通過(guò)計(jì)算設定一個(gè)主軸轉數, 高速鋼鑽頭的切削速度(dù)V = 15m/ min, 每刃(rèn)進給量f = 0. 02~ 0. 05mm/ r, 使用固定循環G83 Z- 80. 0 R5. 0 Q1. 0。實驗時主要觀察噪聲、振動、切削力, 切削刃磨損等因素的變(biàn)化情況。利用(yòng)G83 每次抬刀至(zhì)工(gōng)件表麵之(zhī)上時(shí), 暫停程序, 主軸停(tíng)轉, 觀察鑽頭(tóu)切削(xuē)刃的磨損情況, 如果切削情況不理想, 可以適當降低主(zhǔ)轉速和切削進給量, 經過(guò)幾次調試達到最佳狀態。切削速度基本確(què)定以後, 進給量f 和G83 每次鑽進量Q 值可以同時調試, 這時的考核指標是效率最高、磨損最小。通過若幹孔的加工實驗, 可尋找出一個比較理想的切削(xuē)參數來。每刃進給量f = 0. 05~ 0. 1mm/ r, Q = 2~ 4mm, 觀察刀尖有無過熱、退火現象, 有則適當減小Q 值。

預先設定一轉數, 並通過計算和實驗, 確定(dìng)鏜(táng)- 擴- 鉸刀(dāo)切削參數。硬質合金刀具的切削速度V = 22~ 25m/ min 左右, 每刃進(jìn)給量f = 0. 02~ 0. 05mm/ r; 使用鏜鉸(jiǎo)孔(kǒng)固定循環G86 Z-80. 0 R2. 0F20~ 40 。這時考核指標是光潔(jié)度高、效(xiào)率高、磨(mó)損小。鏜- 擴- 鉸孔時, 控製鈦合金孔(kǒng)的溫升不能過(guò)高(gāo), 提刀時將(jiāng)G00 控製旋(xuán)鈕調到F0 檔( 機床內部設定一般為100~ 300mm/min) , 防(fáng)止提刀過快(kuài)給加工帶(dài)來危險。

優化加工切削參數如下:

( 1) φ5. 0 中心鑽, V = 12m/ min; F = 20mm/ min。

( 2) φ27. 5mm 鑽頭, V = 12m/ mi; f = 0. 06mm/ r, G83 Z- 75. 0R5. 0 Q2. 0 F20 S150。

( 3) φ28mm 鏜- 擴- 鉸刀(dāo), V = 17. 5m/ min; f = 0. 04mm/ r, G86 Z- 80. 0, R2. 0 F30 S200。

6 結論

( 1) 了解(jiě)鈦(tài)合金(jīn)材料的(de)加工特性, 特別要注意引言中提到的鈦合金特(tè)性( 1)、( 2) 、( 3)、( 6) 。

( 2) 正確選用刀(dāo)具(jù)的幾何角(jiǎo)度(dù), 加大刀具後(hòu)角是(shì)關鍵。克(kè)服因鈦合金(jīn)回彈使刀具切削的實際後角減小(xiǎo), 加劇後刀麵與加工(gōng)表麵(miàn)間(jiān)的摩擦(cā)這一現象, 可以提高刀具耐用度。大直徑鑽頭要加大倒(dǎo)錐角度。

( 3) 合理安排加工工藝, 盡量減(jiǎn)少(shǎo)工序, 加工(gōng)餘量不應過小, 否則, 加工硬化會給下一道工序造成加工困難。

( 4) 正確選擇加工中(zhōng)切削用量, 切(qiē)削速度是(shì)影響刀具壽命的最(zuì)關鍵因(yīn)素, 切削刃過熱(rè)而(ér)引起磨損是刀具磨損中的(de)主要因素, 所以使(shǐ)用(yòng)普通刀具盡(jìn)量采用低(dī)速切削。

( 5) 切削加工時冷卻要充分, 切削熱(rè)是加工(gōng)鈦合金中需要注意的重要問(wèn)題(tí)。

以上經驗具有普遍意(yì)義, 在普通(tōng)加工(gōng)機床上也具有參(cān)考價(jià)值。在加工中心、數控機床上加工鈦合金應充(chōng)分發揮數(shù)控機床的特性, 選(xuǎn)擇最佳切削(xuē)用量(liàng), 使加工效率達到最高。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com