1 零件結構及加(jiā)工中存在的問題

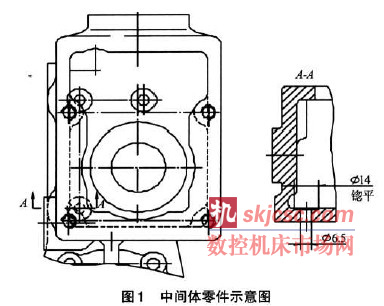

圖1為某型號(hào)發動機電控中間體示意圖,該零件(jiàn)在6.5後部有一(yī)個14的內台階平麵需要(yào)锪平,由於14的內台階平麵在殼體內部,加工難度很大,特別是外端(duān)孔很小僅有6.5,從孔內沒有合適的(de)刀具進去加工。從後部的結構看,空間位置很小,上端局部還有一部分蓋著,無法直接進刀(dāo)加工,反锪刀也(yě)很難放進去。要想從結構上改進,因整體空間位置及結構所限(xiàn),很難改進。因此該部位的加工(gōng)難度很大。

2 車床反拉(lā)加工工藝方法的分析研究

2.1 一般內台階加工工藝方法

一般孔後部台階平麵的加工常用的工藝方法主要有如下3種:1)直接用銑刀或锪刀在平麵上锪(huō)窩; 2)使用反锪刀,從孔內裝入刀杆,然後將反锪刀從下邊裝在刀杆上,反拉锪窩;3)針對比較大的(de)孔,使用加工中心(xīn)或鏜床偏心將刀杆從孔內進入,然後進行反(fǎn)拉加工。

針對該零件,第一種方法顯然是不合適的,因(yīn)為沒(méi)有(yǒu)直接下刀的地方,锪台階平麵的中(zhōng)心被上(shàng)麵擋住;第二種方法由於內部空間很小,锪刀很難放進去,也無法加工(gōng);由於(yú)該孔6.5尺寸比較(jiào)小,而要锪的窩為14,如采用專用刀杆偏心進(jìn)入加工,則刀杆(gǎn)必須很細(xì),顯然是不可能的。為了解(jiě)決上述問題,針對該零件結構的特點,我們製作了專(zhuān)用(yòng)的簡易工裝,采用了在車床反拉的加工(gōng)工藝(yì)方法[1]。

2.2 反拉車(chē)削加工工藝

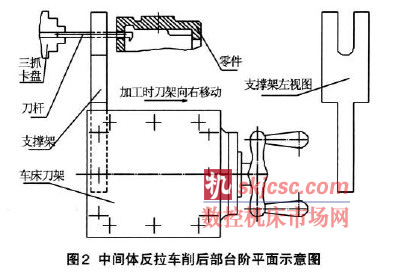

該零件14內台(tái)階(jiē)平麵的加工工序安排在加工完6.5孔和兩端麵後進行的(de),圖2為(wéi)中間(jiān)體反拉車削後部內台階平麵的示意圖,其加(jiā)工工藝方法是製作簡易的支撐架(形狀見(jiàn)示意圖),將該支撐架卡在車床的刀(dāo)架上,按照(zhào)裝(zhuāng)車刀的方式壓緊;製作專用刀杆,刀(dāo)杆上磨製(zhì)出車平麵的刀頭;加工時首先將刀杆裝入小孔內,然後將(jiāng)刀(dāo)杆卡在機床卡盤上。加工時,將零件靠在(zài)支撐架上,旋轉車床主軸,通(tōng)過向右移動刀架反拉車削14台(tái)階平麵[2]。

2.3 簡易工裝的設計製作

此種(zhǒng)工藝方法使用的工(gōng)裝非常簡單,主要是(shì)製作一個支撐架和一把專用車刀,支撐架後端加工成普通車刀刀杆的形狀,通過緊(jǐn)固普通車刀的螺釘卡將其裝卡在(zài)刀架上。前端(duān)開一個槽,主要是為了每次裝(zhuāng)卸刀杆及零(líng)件(jiàn)時方便,當裝卸刀杆時,可以通過(guò)機床的橫向(xiàng)移動將支撐架離開刀杆,這樣就很容易裝卸(xiè)刀杆和零件。刀(dāo)杆與刀頭在一起,可以通過高速鋼刀杆磨成,也可以將硬質(zhì)合金刀頭(tóu)焊在普通刀杆上[3]。

2.4 加(jiā)工過程(chéng)

在每次加工零件時,移(yí)動刀架離開車床卡盤,然後將刀(dāo)杆從零件後部裝入,將(jiāng)帶零件的刀杆卡在卡盤(pán)上,移動(dòng)刀架(jià)至圖2所(suǒ)示(shì)位置,將零(líng)件靠緊支(zhī)撐架,旋轉主軸帶動刀具旋轉,工件不(bú)轉動,然後向右移動刀架,車削(xuē)內台階平麵。加工完後,移出刀架,鬆開卡盤,取出零(líng)件。

3 應用效果

通過使用上述工藝方法,製作簡易的專用工裝,解決了(le)某型號發動機電控(kòng)中間體內(nèi)部台階平麵(miàn)的難加工(gōng)問題。經過對中間體零件的小批(pī)量生產,發現該(gāi)工藝方(fāng)法(fǎ)工藝穩定,簡單實用。由於在加工過程中工件不轉動,刀(dāo)具轉動(dòng),因此(cǐ)該工藝方法特別適合複雜體類零件內台階平麵的加工。

如果您有機床行(háng)業、企業(yè)相關新聞稿(gǎo)件發表,或進行資訊合(hé)作,歡迎(yíng)聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com