引言

新型飛機的設計(jì)采用了更多的複合材料,同時也采用了更(gèng)多的鈦合金。在裝配飛(fēi)機時,與(yǔ)鋁合金相比,鈦合金與複(fù)合材料的兼容性更好。因此(cǐ),波音787夢(mèng)幻客機采用了50%的複合材料(liào)(按重量計),同時也采用(yòng)了15%的鈦合金。與以(yǐ)前的波音777相比,波音787的鈦合(hé)金使用量大幅增加。

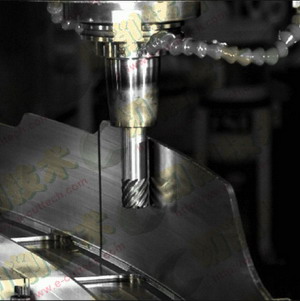

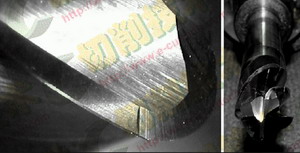

圖1 鈦合金飛機(jī)零件的加工

圖2 典(diǎn)型(xíng)的鈦合金飛機零(líng)件

獲得足夠的鈦(tài)合金(jīn)材料,以滿足新一代飛機(jī)的需求,是一種(zhǒng)困難的挑戰。隨著需求的增加,鈦(tài)金屬(shǔ)的價格不斷上漲,新的鈦合金(jīn)生產能力也在不斷形成。但是,迄今為止,鈦合金零(líng)件的切削加(jiā)工問題尚(shàng)未很好解決。盡管沒有人能夠提供確切的數據,但目前的鈦合金加工(gōng)能力似乎不太可能滿足正源源不斷推向市場的各種新型(xíng)飛機的需求,這些(xiē)飛機使用(yòng)鈦合金材料的比例普遍較高。無論(lùn)如何,航空工業供(gòng)應鏈必須努力提高鈦合金加工能力(lì)。市場需求要求加工(gōng)車間以更快的速度,加工比(bǐ)以往更多的鈦合金航空零件。

波音研究與技術團隊(BR&T)是研究(jiū)如何加工鈦合金的領軍團隊之一。該團隊的研究人員開發了各種高效加工鈦合金的技術,然後將其轉讓給(gěi)波音公司(sī)的零部件供應商。

圖2所(suǒ)示為一種典型是鈦合金飛機零件。飛(fēi)機的大型結構件(jiàn)通常由許多凹腔構成,結(jié)構件的加工(gōng)主要是加工凹腔(qiāng),包括銑(xǐ)削各種側(cè)壁和肋板。用(yòng)於新(xīn)型客機(如波音787)的(de)這種凹腔特別深,因為一些深凹腔鋁合金零件已被(bèi)鈦合金零(líng)件所取代。因此,鈦合金零件的凹腔加工具(jù)有更大的挑(tiāo)戰性(xìng)。

加(jiā)工鋁合金時,對於特定形狀(zhuàng)的(de)凹腔(如(rú)圖2所示零件),可能(néng)並不需要分別進行粗加工和精(jīng)加工。航空工業製造(zào)商已經掌握(wò)了以相對穩定的徑向(xiàng)切深精密切(qiē)削鋁合金的(de)技術,可以采用很大的切深(shēn)量,高效加工出側(cè)壁或肋(lèi)板。但鈦合金的加工卻完全不同(tóng)。銑削鈦合金凹腔時,很(hěn)慢的切削速度意味著,為了有效去除大量工(gōng)件材(cái)料,仍然需要分別進行粗加工和精(jīng)加工。其結果是,高效加工(gōng)鈦合金零件包括一係(xì)列不連續的加工步驟,而每道工序都需要采用不同的、經過驗證的加工技術。

BR&T以及(jí)刀具供應商已經開發出了一些鈦合金加工技術。應用結果表明,高效加工鈦合金飛機零件並不一定需要新型(xíng)機床乃至特定類型的機床。而且,並不一定需要很高的加工成本。這些加工技術可以單獨應用,但(dàn)如果將其(qí)集(jí)成到一(yī)起,就可以形成一種截然不同的鈦合金銑削工藝,它(tā)不僅可以縮短加工時間,而且還(hái)能顯著節省加工成本。

精加工側壁和肋板的8:1準(zhǔn)則

多刃立銑刀是高效銑削鈦合金飛機零件最基本(běn)的刀具。BR&T的研究人員解(jiě)釋說,該團(tuán)隊確定的“8:1準(zhǔn)則”,是決定如何使用多刃立銑刀的基本指導原則之一。

在精加工中,多刃立銑刀(dāo)能獲得很高的金屬去除率。對於鈦合金零件,要求粗加工(gōng)和精加工分步進行。鋁合金零件的加工則與此不(bú)同。銑削鋁合金時(shí),允許采用的切(qiē)削(xuē)速度和切屑負荷可以獲得很高的金屬去除率,即便多刃(rèn)立銑刀適用於精加工(gōng)。但在加工鈦合金時,實(shí)際采用的最大(dà)切削速(sù)度和切屑負荷要低得多。因此,為了達到足夠(gòu)高的金(jīn)屬去除率,就必須采用其他一些加工策略,如采用大(dà)切深進(jìn)行粗加工。精加工時,由(yóu)於粗加工後側壁(bì)或肋板已變(biàn)得相當薄,以至於必(bì)須減小切(qiē)削力,因此不再可能采用大切深。提高精加工(gōng)生產(chǎn)率唯一(yī)可行的策略是提(tí)高進給率。采用具有足夠多切削刃的立銑刀(dāo)就可以做到這一點,因(yīn)為這種刀具可以(yǐ)通過少量增加切屑負荷而獲得很高的金屬去除率。

多少切削刃比較(jiào)合適?答案是:越多(duō)越好。現在,許多刀(dāo)具製造商都(dōu)能提供(gòng)10刃(rèn)立銑刀(圖3)。一(yī)把直徑25.4mm的10刃立銑刀以122m/min的(de)表麵切削速度和0.076mm/齒的切(qiē)屑負荷(hé)進行加工時,其進給率可以達到1168mm/min。BR&T能(néng)以這種切削速度和進給率,實現鈦合金的(de)常規精銑加工,並正在對(duì)一(yī)種45刃立銑刀(圖4)進行試驗。

圖3 這種10刃硬質合金立銑刀是精加工鈦合(hé)金肋(lèi)板的基本刀具之一,可獲得很高的金屬去除率

圖4 與10刃或20刃立銑(xǐ)刀相比,這種(zhǒng)正在試驗的45刃立銑刀可獲得更高的金屬去除率(lǜ)

這些多(duō)刃精加工刀(dāo)具(jù)的缺點(diǎn)是排屑性能不佳,這主要是由於切削刃之間(jiān)空間狹窄造成的。為了彌補這一缺陷,切屑負荷一般必須保持在0.076mm/齒,為了留出足夠的排屑空間,直徑25.4mm的10刃銑刀的徑(jìng)向切深必須不超過(guò)0.89-1.27mm。

至於(yú)軸向切深,正是8:1準則要解決的問題。由於該(gāi)準則是根(gēn)據被加工肋板與其最終尺寸的接近程(chéng)度來確定切深量(liàng)的,因此,它在本質(zhì)上確定了銑削鈦合金凹腔時,粗加工與精加工走刀量之間的區別(bié)。

(1)8:1準則的定義

8:1準則可以表(biǎo)述為:最大軸向切深不(bú)應大於鄰(lín)近(jìn)切削處的側壁或肋板剩餘厚度的8倍。例如:要求將一個凹腔的側(cè)壁厚度加工到(dào)1.27mm。粗加工預留了足(zú)夠(gòu)大的壁厚餘量(liàng),即經(jīng)過粗加工後,仍有3.18mm的壁厚尺寸。側(cè)壁加(jiā)工到該厚(hòu)度時,在鄰近側壁處銑削進(jìn)刀可以采用最大為壁厚尺寸8倍的軸向切(qiē)深量——即25.4mm。(波音公司(sī)表示,25.4mm也(yě)是對應於前麵提到的122m/min切(qiē)削速度的最大軸向切深量。)沿著側壁進刀精銑,然後達到最終壁(bì)厚(hòu)尺寸1.27mm。這些(xiē)進刀深度也可以小於剩餘(yú)壁厚尺寸(cùn)的8倍。在(zài)這種情況下,最大切深為10.16mm(1.27mm的8倍)。

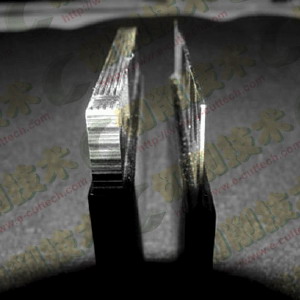

采用這(zhè)一倍率的原因,是為了避免(miǎn)變形引起的加工偏差。BR&T通過實驗(yàn)來確定(dìng)一種選擇切削深度的指導(dǎo)原則,該準則能統一適用於波音飛機零部件可能要(yào)求的(de)側壁和肋板高(gāo)度與(yǔ)厚度的整個尺寸範圍。圖5所示為該實驗(yàn)所(suǒ)用(yòng)的兩塊肋板時間。其中較(jiào)厚(hòu)的肋板厚度達到6.35mm,因此可認為(wéi),在工件上測得的任何厚度偏差都(dōu)是由刀具磨損變形引起的。因此,該試件為了解刀具變形(xíng)的單獨影響提供了基準。與之相比,按照(zhào)8:1準則,以(yǐ)6.35mm的軸向切(qiē)深(倍率(lǜ)為8.35:1)銑削(xuē)厚(hòu)度為0.76mm的薄肋板時,刀具和工件的變形都可能引(yǐn)起厚度偏差。但是測量結果(guǒ)表明,其加工尺寸非(fēi)常(cháng)穩定(圖6)。對於這塊薄肋板來說,其總的厚度偏差實際上小(xiǎo)於僅僅由刀具本身變形造成的(de)基準偏差。BR&T的研究人員解(jiě)釋說,銑削鈦(tài)合金時之所以要采用8:1的切深,是因(yīn)為(wéi)鈦是一種粘性(xìng)很大的金屬材料。如果將(jiāng)同樣的準則應用於銑削鋁合金,其倍率應為4:1。

(2)以(yǐ)多次向下進刀方式精銑凹(āo)腔

以這種方式限製切深意味著,精銑深凹腔的側壁時,必須采用連續遞增的(de)多次進刀方式(shì)。這與通(tōng)常采用的凹腔壁加工方式有很大的不同。通常情況下,這種加工是(shì)通過在凹腔的全深度上一(yī)次走刀來完成的。有時,這種(zhǒng)加工方式被認為不僅效率更高,而且有利於提高凹(āo)腔表麵質量,因為它能消除各次進刀之間形成的進給(gěi)刀痕。但波音公司認為,這兩種說法都(dōu)不正確。

一般(bān)來說,以全切深一次(cì)走刀進行銑削要求采用很小的進給率(lǜ)(25-75mm/min),相應的金屬去除率約為2.5mm3/min。與之相比,以1,168mm/min的進(jìn)給率,按8:1的切深(shēn)多次進刀進行銑削,可以達(dá)到(dào)50mm3/min的金屬切除率(lǜ)。雖然這(zhè)代表加工效率提高了20倍,但還僅僅是提高生產(chǎn)率的開始。無支撐的側壁和(hé)肋板在(zài)全深度走刀(dāo)銑削時通常會產生振動,因此需(xū)要通過(guò)重複走刀(“浮動”走刀),來清除因工件振動(dòng)位移而未能切除的殘留餘量。由於這個原(yuán)因,這種振動往往(wǎng)會(huì)導致厚度尺寸難以控製,而且,為了去除加(jiā)工表麵留(liú)下的(de)振紋(它(tā)與通常無害的進給(gěi)刀痕不(bú)同),必須增加(jiā)手工(gōng)修磨工序。8:1加工方(fāng)式不(bú)僅能提高凹腔銑削(xuē)速(sù)度,而(ér)且可以避免這(zhè)些附加工序(圖7)。

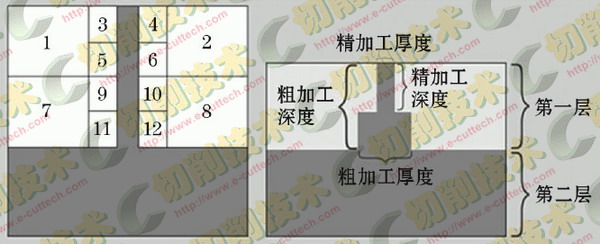

但是,振動仍然是一種威脅。為了在從毛坯逐漸銑削(xuē)出凹腔的加工過程中盡量減小振動,應該從側壁或(huò)肋板的兩側交(jiāo)替連續進刀(dāo)銑削(圖8)。圖8中的數字表示精加工肋板時,將要依次切除的工(gōng)件材(cái)料(liào)區域的(de)順序。在以較大(dà)的軸向(xiàng)切深進行粗銑走刀後,接(jiē)著以較小的軸向切深進行精銑走刀。加工中,肋板的剩餘部分始終受到(dào)未切除材料的支撐,隨著這些(xiē)區域的工件(jiàn)材(cái)料按照圖示順序被依次切除,肋板逐漸形成。事實上,這種交替進行粗銑和(hé)精銑的加工(gōng)方法可以最大限度(dù)地為肋板提供支撐,以減小振動。這種肋板成形方式意味著,在每一個連續切削層,刀具(jù)無需再次接觸肋板,因為刀具已經下降到凹腔的下一個切削層。

圖5 這兩塊肋板用於測試8:1準則的有效性。在(zài)銑削(xuē)其中的厚肋板時,工件的任何(hé)偏差都可假定為(wéi)是由刀具變形引起的。而在8:1的切深銑削薄肋板時(shí),總的厚度偏差甚至比銑削厚肋板(bǎn)時更小,完全符合切削穩定性要求

圖6 銑削兩塊不同厚度肋板(bǎn)的尺寸偏差對比

圖7 以(yǐ)全切深一次走刀(dāo)銑削凹腔壁(左)需要花費更長切削時間,且容易引起(qǐ)薄壁振動。而以8:1的切深。逐次(cì)向下進刀銑削(右),則是一種加工速度更快、質量更穩定的凹腔(qiāng)精加工方式

圖8 8:1準則不僅可應用於垂直(zhí)向下銑削,還可應用於粗銑與精銑(xǐ)交替進刀

(3)45刃立銑刀

為了進一步提高精銑凹腔的生產率,BR&T一直在進行試(shì)驗(yàn),探究在立銑刀圓周上有可能排列多少切削刃。圖4所示的45刃立銑刀(dāo)直徑為50.8mm,為了提高刀具製造的成本效益,該立銑刀(dāo)采用了(le)空心(xīn)刀體,以減少硬質合金材料使用量。這種45刃立銑刀可在表麵切削速度(dù)120m/min、每齒進給量0.076mm時,采用大(dà)於2,540mm/min的進給率(lǜ)。

不(bú)過,仍然存在一些有待解決的難題。在這種切(qiē)屑負(fù)荷下,較大的刀具直徑使徑跳誤差變化量增大到難以接受的水平。波音公司研究人員仍在試驗如何使這種刀具設計更具實用性,以便能將(jiāng)其應用於生產之中。該刀具代表了在精加(jiā)工鈦合金時,多切削刃(45刃)立銑刀目前(qián)可能達到的加工速度水平。

快速去除凹腔材料

8:1準則是關於如何(hé)用多刃立銑刀快速精銑鈦合(hé)金凹腔。而鈦合金(jīn)凹腔的粗(cū)銑加工需(xū)要(yào)考慮哪些問題呢?如果飛機零部件(jiàn)是用(yòng)整件毛坯加工而成,那麽,在可以應用8:1加工方法進行精銑(xǐ)之前,首先必須對毛坯進行粗銑,去除凹腔部位的大量工件材料。

刀具供應商山特維克可(kě)樂滿公司有一個致力於航空零部件切削加工的研究團(tuán)隊(duì)。該團隊正在努力開發(fā)和評估一些高效切削鈦合金飛機結構零部件(jiàn)的加工技術。該公司的研究人員表示,粗銑加工時,為了去除鈦合金(jīn)凹腔的工件材(cái)料,基本上有三種(zhǒng)可選加工方式(shì):①鑽削和成形銑削;②以遞增切深進行(háng)斜坡銑削;③鑽削和插銑。一般來(lái)說,在(zài)這三種加工方法中,第一種方法加工效(xiào)率最高,而其他兩種方(fāng)法則能加工形狀比較(jiào)複雜的凹(āo)腔。

(1)鑽削和成形銑削

這種加工方法是:首先在凹腔部位鑽削一個大直徑(jìng)的起始孔。為了便於清(qīng)除切屑,所鑽的孔應該盡可(kě)能大一(yī)些,至少不小於(yú)用(yòng)於粗銑凹腔其餘部分的銑刀直徑的1.3或1.4倍(bèi)。然後,將粗銑刀伸入孔中,但伸入的(de)深度應該(gāi)小於孔深——要為後續的底(dǐ)部精加工留出大(dà)約(yuē)5mm的餘量(liàng)。銑刀從預鑽孔中開始向外銑削,通過(guò)連續走刀加工出凹腔深度。對於鈦合金工件凹腔的粗銑加工(gōng),這種加工方式的材料去除率最高。不過,它要求凹腔的形狀比較簡單,對於任何在加工(gōng)時需要(yào)換刀(dāo),或者凹腔(qiāng)的某些部(bù)分需要逐次分層加工的廓(kuò)形或特征,都不適(shì)合(hé)采用這種加工方法(fǎ)。該方(fāng)法還要求工藝(yì)穩定性(xìng)好,即凹腔(qiāng)應(yīng)該比較(jiào)淺,刀具的懸伸長度不應超過其直徑(jìng)的4倍。如(rú)果被加工凹腔較深,或者因為其他原因導(dǎo)致工藝剛(gāng)性不足時,選擇(zé)其他兩種加(jiā)工方式之一可能(néng)效果更好。

(2)斜坡銑削和插補銑削

這種加工(gōng)方式不(bú)需要預鑽孔。它隻需(xū)使(shǐ)用一種(zhǒng)刀具。這種銑刀以坡走方式切入工件材料,並(bìng)插補銑削去除(chú)凹腔的一層材料,然後坡走切入下一層材料。由於切深較小,因此這種加工方法最適合剛性較差的機床(如某些40錐度的機床)。該加工方法可用於(yú)大進給銑削,但采用圓形刀片的銑刀可(kě)以更(gèng)大的切削參數進行斜坡銑(xǐ)削。對於因輪廓形狀(zhuàng)導致各處深(shēn)度不同的凹腔,這種加工方法比上述鑽削和仿形銑削加工方法效率更高。

(3)鑽削和插銑

這種加(jiā)工方法可以解決許多(duō)加工難題(tí)。與第一種方法一樣,首(shǒu)先也需要鑽一個預孔。不過,此後機(jī)床本(běn)質上一直是在(zài)進行鑽(zuàn)削操作——用一把插銑刀或一支能勝任這(zhè)種(zhǒng)加工的(de)鑽頭進行重疊插銑或(huò)插鑽。對於任何加(jiā)工中心來說,Z軸通常具有最好的剛(gāng)性,因(yīn)此,采用該方法,能在剛性較差的機床上加工鈦合金凹腔。對於要(yào)求刀具懸(xuán)伸長度達到4倍直徑以上的深凹腔加工,這種方法也非(fēi)常(cháng)適合。

當然,這種方(fāng)法也有一個缺點,就是在沿(yán)著凹腔輪(lún)廓線插銑時,各次走刀之間的(de)交疊處會留下廓形(xíng)尖點,必須通(tōng)過(guò)單獨的工(gōng)序予(yǔ)以去除。

(4)轉角(jiǎo)問題

上述前兩種加工方法——鑽削和成形銑削,以及斜坡和(hé)插補銑削——都共同麵臨轉角的問題。采用直角轉向方式來加工內轉角,會大大增加徑(jìng)向切深,可能會導致刀具磨損加劇、破(pò)損幾(jǐ)率(lǜ)增大,或(huò)在轉角處產生不受歡迎的顫振紋路(lù)——更不用(yòng)說還會增加工藝的不可預測性,使其難以實現無(wú)人值守(shǒu)的自動(dòng)化加工。因此,山特維克可樂滿專家推薦的加工方案幾乎完全無需轉(zhuǎn)角。具體地說,銑刀並不是平行於凹腔壁走刀銑削,而是以圓形刀軌(guǐ)向外銑削(圖9、圖10),直至凹腔壁確實不得不用直線刀軌加工(gōng)時為止。

圖9 圓形刀軌可使刀具負荷處處保持恒定

圖10 圖(tú)中的刀軌轉向有很多是不必要的,在刀(dāo)具實際加工(gōng)到凹(āo)腔壁(bì)之前(qián),刀軌並不需要與凹腔(qiāng)形狀保持一致

圖(tú)11通過“逐層清角”,用一把小直徑銑刀,進行一(yī)係列圓弧逐次(cì)縮短的走刀,可以初步去除凹腔轉角的工件材料

采用圓弧半(bàn)徑恒定的刀軌可使切屑負荷和徑(jìng)向切深最大化,因為在(zài)這種螺旋線刀軌的每一處,作用於刀具上的切削負荷都始終保持穩定。當銑刀到達凹腔壁時,為了(le)適應刀軌方向更急劇的變化,可能需要改(gǎi)變進給率——但即便在此處,銑(xǐ)刀(dāo)刀軌也應該采用能完全避開內轉角的大(dà)直徑(jìng)圓弧。

那麽,在轉角處殘留的粗加工餘量應(yīng)該如何去除呢?專家建議采用(yòng)一種(zhǒng)稱為“逐層清角”的加工方法——它也可以用於(yú)去除前述3種凹腔加(jiā)工方(fāng)法之一加工後(hòu)在轉角處殘留的(de)工件材(cái)料。

(5)逐層清(qīng)角

逐層清角是一種半精加工方法(fǎ),它是(shì)用(yòng)一把小直徑銑刀,通過一係列越來越短的圓弧刀軌,向(xiàng)下銑出越來越小的轉角半徑(jìng),逐層清除轉角處的工件材料。

如(rú)圖11所示,每一段圓弧都代表一次徑向切(qiē)深很(hěn)小的(de)走刀。這種小切深走刀可采用相對較高(gāo)的進給率。不過,隨著銑刀越來越接近轉角,徑向切深逐漸加大,因(yīn)此,進給率也應該相應(yīng)降低。最終,將加工出一個(gè)比(bǐ)刀(dāo)具半(bàn)徑略大的轉角半徑。由於“逐層清角”隻是對轉角的半精加工,因(yīn)此還需要采用插銑和刮削方法對轉角進行後續精加工(見下節)。

逐層清角加工(gōng)方法不僅適(shì)用於銑削(xuē)直角轉角,而且也適合加(jiā)工銳角轉角。隻是在銑削銳角轉(zhuǎn)角時,為了清除粗加工留下的額外餘量,需要進行更多次逐層走刀(dāo)。

圖12 凹腔底部應預留較大餘量,並采用中心向外擴展的螺旋刀軌進行加工

(6)底部(bù)加工

在去除鈦合金凹腔材料時,還有一個需要考(kǎo)慮的重要問題(tí)是(shì)凹(āo)腔底部(bù)的加工。與(yǔ)凹腔側壁的加工不同,凹腔底(dǐ)部可以直接銑削至其最終尺寸。雖(suī)然精銑底(dǐ)部需要去除更多的餘量,但許多加工車間仍習慣(guàn)於將其視為精加工的一部分。

加工專家認為,銑削鈦合金(jīn)航空零件時,在凹腔底部(bù)預留5-6.35mm的餘(yú)量是一種正確的(de)做法。較大的餘量有利於對很(hěn)薄的底部起到支撐作(zuò)用,減小(xiǎo)切除工件材料過程中產生的振動。

為確保切削的穩定性,應采用從預鑽孔中心向外環狀擴展的螺旋(xuán)刀軌,將凹腔底部加工至精加工深度(圖12)。這樣,在切除餘量的旁邊總有(yǒu)尚未切除的餘量在(zài)提供支撐作用——一直向外加工(gōng)到由相鄰的側壁提供支撐的位置(zhì),隨後,或許將采用前述的8:1準則對(duì)側壁本身進行精銑加工。

圖13 此(cǐ)圖說明了為何要在精銑(xǐ)凹腔側壁之前精銑轉角(jiǎo)。如(rú)果不先切除轉角處的工件材料,當(dāng)銑刀進入轉角時(shí),徑向切深就會顯著增大,除(chú)了會影響刀具壽(shòu)命外,工件表麵粗糙度可能也會惡化圖14 在插銑和清根加工中,切削刃上的棱帶對插銑加工有益(yì),但(dàn)對清(qīng)根加工不(bú)利,因此可用同一(yī)種銑刀(圖右)的“有棱帶”和“無棱帶”型式分別進行加工

轉角的精加工——插銑和清根

雖然(rán)“逐層清角”加工可有效去除凹腔轉(zhuǎn)角的(de)大部(bù)分工件材料,但(dàn)如何實現內轉角(jiǎo)的高(gāo)效精加工,並獲得良好的表麵光潔度和尺寸精度(dù),也必須予(yǔ)以認真考慮。如果直接采用與精加工凹(āo)腔側壁相同的銑刀對轉角進行精(jīng)加工,可能很難滿足上述要求。

精銑鈦合金凹腔時,必須(xū)將轉角加工看作一項完全獨立的工序,通常在(zài)精銑側壁之(zhī)前進行。這是因為,以很小的(de)徑向切深進行切削(xuē)的(de)銑刀一旦(dàn)進入轉角處,與工件的接觸麵積(吃刀量)就(jiù)會顯著增大(圖13),在這一區域,即使刀具沒有因切削負荷增(zēng)大而損壞,也可能會發生顫振(zhèn)和撓曲(qǔ)。

要(yào)單獨、安全地精銑鈦合金(jīn)凹腔(qiāng)轉角,可以采用兩種加工方法,一種是慢(màn)速側銑,另(lìng)一種是插(chā)銑。這兩種方法可能都要采(cǎi)用大長徑比的(de)銑刀,因為該銑刀不能大於內轉(zhuǎn)角的規定半徑(jìng)。在對這兩種加工方法(fǎ)(所用銑刀(dāo)的長徑比最大達到5.5)進行(háng)評估後,波音公司研究和技術團隊(BR&T)最終確定了插銑與側銑相結合的轉角加工(gōng)工藝。

插銑轉角具有加工更穩定(dìng)的先天優勢。切削試驗也證(zhèng)明了這一點。與側銑相比,插銑可以減小刀(dāo)具撓曲,並顯著改善加工表麵光潔度,同時,可(kě)以(yǐ)大幅縮短加工循環時間。不過,單獨采用插銑也有其不足之處。為了從轉角處清(qīng)除足夠多的工件材料,為側壁精加工(gōng)刀具留出充分的走刀空間,波(bō)音工程師推薦采用(yòng)一種稱為“插銑和清根”的加工方法,即在插銑轉角後,通(tōng)過側銑清除鄰近插銑區域的多餘工件材料。

在刀具的長徑(jìng)比(bǐ)不大於4的情況下,插銑和(hé)側銑可以采用同一(yī)把銑刀。如果長徑比(bǐ)大於4,就隻(zhī)能分別采用兩種十分類似的銑刀。當插銑(xǐ)刀插入凹腔深處銑削時,容易發生顫振。為了克服這一缺點,BR&T的工程師在插銑刀在(zài)每一個切削刃上都製備了一條寬度(dù)約(yuē)為0.1mm的棱帶(dài)。該棱帶與工件材料發生摩擦,其作用就像一個支承麵(miàn)一(yī)樣,可以從根本上提高(gāo)切削的穩(wěn)定性(xìng)。但由於同樣的摩擦作用會降低側(cè)銑加工的生(shēng)產率(lǜ),因此清根(gēn)加工需要采用單獨的刀具。實際上(shàng),除了有無棱帶以外,分別(bié)使用的(de)插銑刀和清根銑刀可(kě)以(yǐ)完全一樣(圖14)。唯一的缺點是,這兩種銑刀很(hěn)容易相互(hù)混淆,因為刀(dāo)刃上的棱帶很(hěn)不容易看清楚。因此,進行插銑和清根加工的(de)車間(jiān)可能更願意(yì)采用刃數(shù)不同的銑刀分別進行(háng)不同(tóng)的加工——隻是(shì)為了能容易地區分這兩種刀具。

圖14 在插銑和(hé)清根加工中,切削刃上的棱帶對插(chā)銑加工有益,但對清(qīng)根加工不利,因此可用同一種銑刀(圖右)的“有棱帶”和“無棱帶”型式分別進行加工

插(chā)銑(xǐ)和清根加工(gōng)還有一個優(yōu)勢(shì):它使擴(kuò)大清根加工範圍——為使用比內轉角半徑大得多的銑刀進行側壁精加(jiā)工(gōng)騰出空間——成為可能(néng)。或(huò)許正如前述的45刃立銑刀最好表明的那樣,直徑較大的銑刀能容納更多的切削刃(rèn),從(cóng)而(ér)能以(yǐ)更(gèng)高的進給率進行精銑加工。以這種方式,在精銑凹腔側壁之(zhī)前先清除轉角處的工件材料,最終能大大提高整個(gè)精加工的生產率。

考慮整個加工成本而(ér)不隻是刀具成(chéng)本加工鈦合金飛(fēi)機零件時,除了要考慮刀具路徑以外,還需(xū)要考慮另一個重要問題——選(xuǎn)擇刀具對加工經濟性的影響(xiǎng)。波音公司研究(jiū)和技(jì)術(shù)團隊(BR&T)的研究人員表示,價格最便宜的刀具可能是——但也可能(néng)不是(shì)——加工成本最(zuì)低的選擇(zé)方案。例如,由於高速鋼刀(dāo)具具有良好的抗衝擊性能,常常被用於鈦合金(jīn)的加工。高速鋼刀具的金屬去除率有可能達到與典型的硬質合(hé)金刀具最佳(jiā)去除率相當的水平。在這種情況下,比較便宜(yí)的(de)高速鋼刀具(jù)可以(yǐ)提供(gòng)更好的加工經濟性。

然(rán)而,許多加(jiā)工車間有潛力在現有水平(píng)上大幅提高銑削鈦(tài)合金的切削速度。加工車間可以通過采用性(xìng)能更好的刀具(如10刃或(huò)20刃硬質合(hé)金立銑刀),顯著提(tí)高(gāo)加工效益(yì)。由於提高工件加工速度可以降低分攤到每件工(gōng)件上的(de)一般管理費用,因此生產率(lǜ)的(de)提高很容易就能抵消增加的刀具費用——即使(shǐ)這種刀具(jù)相當(dāng)昂貴(guì)。這就意味著,僅僅根據刀具(jù)售價來選購刀具,可(kě)能並不能達到降低成(chéng)本的目(mù)的。即使刀(dāo)具完全免費,總的加工成本也可能更高(gāo),因為刀具本身的性能會限製加工性能(néng)的提高。

表1所(suǒ)示(shì)的刀具加工經濟性對比證明了這種觀點(diǎn)。用6刃高速鋼銑刀和4刃硬質合金銑刀(dāo)以相同的金(jīn)屬去(qù)除率精銑鈦合金肋板(bǎn)時,價格較低廉的高速鋼刀具的每平方英寸加工成本也較低(精加工時,用加工的麵積來(lái)衡量加工成本(běn)較(jiào)為恰當;粗加工時(shí),則應采用切除材料的體積來衡量加工成本)。然而,用10刃硬質合金銑刀(dāo)進行加工時,情況則有很大不同,由於金屬去除率大幅提高,雖然刀具價格更貴(guì),但加工總成本反而顯著下降。

式中:T——換刀時間(jiān)(分鍾)

TC——刀(dāo)具成本(美元)

TL——刀具壽(shòu)命(分鍾)

Rm——機(jī)床費率(美元/小時)

RL——勞(láo)動力費(fèi)率(美元/小時)

MRR——金屬(shǔ)去除率(立方或平方英寸/分鍾)。

如果您有機(jī)床行業(yè)、企業相關(guān)新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com