鈦和鈦合金因具有(yǒu)強度高、耐腐蝕性好、比重輕和(hé)耐熱性好等優良的綜合性能而廣泛應用於航空和航天、醫療、化學以及石油等工(gōng)業中。其中,特別是(shì)航空工業以(yǐ)70%的消費量而成為諸如結構件、起落架零件和渦輪結構件等鈦產品(pǐn)的最(zuì)大市場。盡管(guǎn)鈦材料的成本較高,然而鈦的使用還是(shì)在持續地增加。

鈦合金(jīn)良好的物理和機械性能(見下表),對於飛機構件具有十分(fèn)重要的意(yì)義:較高的比(bǐ)強度,具有類似於鋼的強度,卻(què)隻有鋼一半的重(chóng)量;較低的熱導率,這使構件在特別低(dī)的溫度下(xià),不會(huì)變脆,而在較高溫度(dù)下又不會產生明顯的(de)膨脹;較高的高溫強度,耐高溫可達550℃,而不致發生材料性能(néng)變化;較好的耐腐蝕性能,因此,鈦合金可用於製造與碳纖維材料(liào)構件相連接的連接件,以替代易產生電化學腐蝕(shí)的鋁(lǚ)與碳纖維材料的連接(jiē);以及較低的彈性模(mó)量,使構件具有抗(kàng)塑性變形(xíng)的能力等等。

在飛機(jī)工(gōng)業(yè)中,對於鈦合(hé)金的結構件,其材料切除量要達到(dào)90%。而像波音B-787這樣的大型飛機則是從超過90噸鈦合金加工成總重量約為11噸的眾多不同構件。但是,為了盡可能降低加工成本,值得去追求較高的材料切除率。然而(ér)在最近十年裏鈦材料切除率隻是增加(jiā)了一倍,而鋁的材(cái)料切除率卻增加了5倍。目前,鋁的材料切除率已達到10L/min或更高些,而對於鈦的切削剛剛達到0.5L/min。

鑒於近幾年來(lái),特別是在飛機製造業中,鈦合金零(líng)部件(jiàn)以及鈦合(hé)金/碳纖維連接構件份(fèn)額不(bú)斷的(de)增加(jiā),提高切削加工鈦合(hé)金材料的生產(chǎn)效率愈來愈具有重要的意義。

鈦合金是很難(nán)切削(xuē)的(de)材料

然而,鈦合(hé)金材料的這些優(yōu)點卻成為(wéi)其在切削加(jiā)工(gōng)時的難點。鈦合金材料之所以難以切削,一個主要原因之一是它(tā)很差的熱導(dǎo)率和較高的比熱容。這阻礙了通過切屑和工件把切削熱從切削區傳送出去。而大部(bù)分的熱(約(yuē)75%)傳給(gěi)了切削(xuē)刀刃。很高的溫度(dù)促使在刀刃表麵上發生擴散(sàn)和(hé)粘(zhān)結,形成(chéng)積(jī)屑(xiè)瘤,並同時由(yóu)於(yú)鈦合金材料的高強度,在切削時產生較大的切削力。因此,在加工過程中(zhōng)使刀具承受著(zhe)很高的熱負載和機械負載。其(qí)次,鈦(tài)合金的(de)彈性模量低(dī),在切(qiē)削力作用下構件會產生變形,後(hòu)又發生回彈,從而影響到構件的加工精度。

從這裏可以看(kàn)出,切削鈦合金所(suǒ)存(cún)在的主要問題是由於刀具吸(xī)收的(de)切削熱太多,以至(zhì)加快了刀(dāo)具的磨損(sǔn),迫使采用較低的切削速度,這顯然會降低(dī)加工效率和增加單件成本。例如,一個Ti6Al4V材質的渦輪增(zēng)壓壓縮機葉輪,其製造費用的50%是用於切削加工的費用。

不難看出,解決鈦合金材料的切削問題在於采用耐高溫的硬(yìng)質合金刀具和對切削過程中的刀具進行有效冷卻(què)。為提高鈦合金材料的切削效率(lǜ)和加工可靠性,有不少刀具生產(chǎn)廠家和高等院校開展了卓有成(chéng)效的研究試驗工作。在德國,特別(bié)是諸(zhū)如Darmstadt工業大學(xué)、亞琛工業大學、Braunschweig工(gōng)業大學、萊布尼茨漢諾威大學以及Dortmund工業大學等院校在鈦合金切削機理、有限(xiàn)元模型分(fèn)析、仿真、刀具幾何角度、切削試驗和采用不同冷卻方式等方麵開展了一係(xì)列研(yán)究(jiū),其中亞琛工業大學的機床實驗室(shì)(WZL)還與伊斯卡(Iscar),肯納金屬(Kennmetal),山高刀具(Seco Tools)和山特維(wéi)克(Sandvik)等刀具廠密切(qiē)合作開展了包括(kuò)高壓冷卻等技術的研究,而萊布尼茨(cí)漢諾威大學的生產技術和機床研究所(IFW)由空中(zhōng)客(kè)車德國公司、肯納金屬、Paul Horn和Lehmann精密刀具等(děng)公司進行資助,開展(zhǎn)了“通過(guò)刀具開發,提高鈦(tài)材料銑削加工的材(cái)料切除率”項目的研究工作。

圖1 在加工鈦合金時,采用液氮進行冷卻可(kě)明顯減少刀(dāo)具的磨損

圖2 采用CO2冷卻的(de)車削加工

圖3 外冷卻(què)

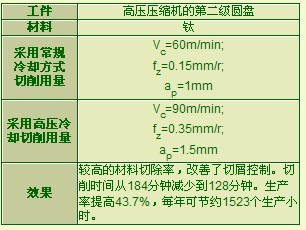

圖(tú)4 高壓內(nèi)冷卻(què)

圖5 采用2MPa壓力的冷卻潤滑液進行外部冷卻

圖 6 采用8MPa高壓冷卻潤滑液進行內部冷卻

圖7 采用30MPa高壓冷卻(què)潤滑液進行內部冷卻。

高壓冷卻是(shì)一種有效解決辦法

研究表明,對刀具進行冷(lěng)卻是解決鈦(tài)合金切(qiē)削難題的一種有效辦法。目前,高效冷卻刀(dāo)具的技術(shù)開發,主(zhǔ)要(yào)有二種發展途(tú)徑。一種是采用高(gāo)壓冷(lěng)卻潤滑,另一種是采用冷氣(qì)進行冷卻(què),即采用液態氮(-196℃)或液態二氧化碳(CO2)(-65℃)進行冷卻,尤其是液氮,這對(duì)於冷卻銑刀是一種很(hěn)有應用前景的冷卻方式(圖1)。應指出,采用氮冷卻或二氧化碳冷卻(què)進行輔(fǔ)助的切削(xuē)是(shì)一種幹式加工,這種幹式冷卻不(bú)僅能冷卻刀具、有助快速斷(duàn)屑和延長刀具(jù)壽命外,仍具有幹切(qiē)削加工所具(jù)有的眾多經濟、技術和生態效益。如圖2。

在目前,考慮到高壓冷卻(què)的良好冷卻效果(guǒ),以及現有加工中心和車削(xuē)中心又都配有冷卻潤滑設備(bèi),還有許多刀具廠家又都能提供用於這種高壓冷(lěng)卻的刀具(jù),並積累了許多實際(jì)使(shǐ)用經(jīng)驗(無論是車削還是銑(xǐ)削),因此,采用通過(guò)主軸的高壓冷卻潤滑液無疑是成為一種首選。

采用常規的大流量冷卻,冷卻潤滑液到達不了切削刀刃和切屑之間的切(qiē)削(xuē)區(qū)(圖3),不能有效地冷卻切(qiē)削刀刃。 為實現有效冷卻刀具,冷卻潤滑液的供給應以較高的壓力和足夠的(de)流量,精確(què)地(dì)對準切削刀刃和切屑之間的接觸區(圖(tú)4)。在這(zhè)個接觸區形成一個(gè)高能量衝擊(jī)楔,由此縮短(duǎn)切屑和刀刃之間的接觸時間,降低切削區溫度,同時使(shǐ)切屑變脆,通(tōng)過冷卻(què)和(hé)機械(xiè)衝擊(jī)力這兩個效應(yīng)的(de)疊加,很快使(shǐ)切屑折(shé)斷並可(kě)靠排出,從而大大提高了加工的可靠性,由此也有利於實現切(qiē)削過程的自(zì)動化。

高壓冷卻有助於提高生產效率

實踐表(biǎo)明,通過高壓冷(lěng)卻可提高50%的刀具(jù)耐用度。通過調(diào)節冷卻潤滑液的(de)壓(yā)力大小(xiǎo)可以影響切屑的形狀,從而改善斷屑。根據Iscar公司(sī)的資料,可以了解到(dào)在不同冷卻潤滑液的壓力下切屑成形的情況。在(zài)采用2MPa的壓力進行大(dà)流(liú)量外冷卻時,切屑成長條纏繞形的切屑(圖5);當采用8MPa壓力的內冷卻時,切屑在高壓衝擊下被折斷成小的弧形切屑(圖6)。如果采用(yòng)30MPa超(chāo)高壓進行內冷卻,這時切屑變成了針狀形切屑(圖7)。從(cóng)這三個實例中不難看出,通過高壓冷卻可以控製切屑的成形,由此提高(gāo)切削過(guò)程的可靠(kào)性,並可提高鈦合金加工的切削用量。

在(zài)這裏應該指出,在冷卻潤滑液的壓力低於7MPa時,由於冷卻液(yè)在切(qiē)削刀刃的前麵產生汽化而形成汽(qì)泡,從而阻礙了(le)熱的傳導。當采用大於7MPa的冷(lěng)卻(què)液壓力時,可以消除這種汽泡(pào),使冷卻液(yè)直接噴到切削部位。另外應指出,采用傳統的礦物油潤滑液,在高壓冷卻切削時,油中易吸入大量空氣,致(zhì)使(shǐ)散熱效率變差。為此,德國Fuchs Europe潤滑材料公司開發了一(yī)種基(jī)於合成脂的(de)具(jù)有排氣性能的冷卻潤滑液(yè)(Ecocool TN2525 HP)可提高(gāo)冷(lěng)卻潤滑液(yè)的散熱冷卻效果。

在鈦合金加工(gōng)時(shí),主要(yào)采(cǎi)用機械夾固可轉位片的刀具和整(zhěng)體硬質合金刀具。按(àn)常規,粗加工時的(de)切削速度一般為50m/min左右,精加工的切削速度為(200-300)m/min,在采用高壓(yā)冷卻後,切削速度可提高20%,此時不(bú)會因提(tí)高了切(qiē)削速度而隨之使溫度提高。如果采用超高壓冷卻,同時又(yòu)采用CBN刀具時,切削速度(dù)還可以進(jìn)一步提高。但是,所用的超高(gāo)壓冷卻潤滑裝置需要進(jìn)行專(zhuān)門的配備(bèi)。因為加工中心,車削(xuē)中心和多功能(néng)複(fù)合機床(chuáng)所配備的冷卻潤滑裝置(zhì)的(de)壓力一般隻有(7-10)MPa。

從這(zhè)個不同冷卻方式的加工效果比較中可以看出,高壓(yā)冷卻為提高切削參數提(tí)供了條(tiáo)件。采用高的切(qiē)削(xuē)參數可以顯著提高(gāo)生(shēng)產效率,大幅度降(jiàng)低單件費用。雖然通(tōng)過高壓冷卻刀具(jù)耐用度(dù)可提高50%,但是,由於刀具費用(yòng)一般隻占製(zhì)造費用的(de)3%,因此這隻能使單件費用減少1.5%。

采用高壓冷(lěng)卻,要注意準確的協調壓力、流量和噴嘴孔徑之間的關係。根據Sandvik公司的資料,例如,在刀具上使用1mm孔徑的噴嘴,為保持壓力,需要有5l/min的冷卻潤(rùn)滑液(yè)流量。因此,噴嘴孔徑大小應選擇使其產(chǎn)生最(zuì)高(gāo)的壓力和可以最(zuì)佳地利用冷卻潤滑(huá)液的流量。

對(duì)於銑削加工,在采(cǎi)用多個刀片的(de)情況,相應有多個(gè)數量的噴(pēn)嘴,這(zhè)時需要較大的冷卻潤滑液流量(liàng),如果(guǒ)潤滑係統流量不足(zú),會對噴嘴出口壓力產生影響。此時,可(kě)考慮采用噴口直徑小的噴嘴,以此減少(shǎo)流量並(bìng)保持冷(lěng)卻潤滑液的噴射壓力。

采用合適的(de)刀具和機床

在飛機工業,大多數(shù)鈦合金構件從毛坯加工至成品(pǐn)要切除大量的材料。構件成品的壁很簿,形狀又很複雜,常遇(yù)到的工序是銑削深槽。因此,提(tí)高銑削(xuē)加工的材料(liào)切除率具有特別重要的意義。而提高材(cái)料(liào)切除率(lǜ)的限製因素是刀具的磨損,萊布尼茨漢諾威大(dà)學的生產技術和機床(chuáng)研究所(IFW)的(de)研究表明,在銑削鈦合金(TiAl6V4)構件時,采用較小的後角(jiǎo)(α=6°)和相對(duì)較大的前角(γ=14°)進行組合可減小刀具磨損。

由於鈦材料低(dī)的彈性模量,銑(xǐ)削時易產生振(zhèn)動。針對這種情況,在刀具(jù)設計(jì)上擬采用不等分齒(chǐ)的銑刀,以及采用後角為零(líng)的狹窄製動刃帶。為改善排屑(xiè),對(duì)刀(dāo)具前(qián)麵進行拋光處理。

提高材料切除率,往往要采用較高的背吃刀量(liàng)和側(cè)吃刀量,因此,在加工時會產(chǎn)生較大(dà)的切削負荷。由於鈦的彈性模量較低(dī),易引起振動。基於這些原因,機床應具有很高的(de)剛性、很好的阻尼(ní)性能和較高的(de)主軸(zhóu)轉(zhuǎn)矩以及大功率的進給驅動裝置。對於端麵銑削和園周銑削槽腔或槽,可靠的排屑特別重(chóng)要,為此,機床應采用臥式的主軸配置。

目前,諸如DST公(gōng)司的Ecoforce 2035 及2060加工中心、Hermle公司的(de)C 60U 5軸加工中心和牧野公司的Makino T4均可用(yòng)於(yú)鈦合金構(gòu)件的加工。其中(zhōng)Makino T4是專門為加工鈦合金而設計(jì)的,該(gāi)機床除了具有很高的剛性、特別穩定的機床(chuáng)結構、臥式(shì)的(de)主軸配置以及大功(gōng)率主(zhǔ)軸和高效的冷(lěng)卻係統外,機床還具有(yǒu)主動的阻尼係統,通過這種創新的阻尼(ní)係統可抑製特別在粗加工時產生的振動。該係統通過摩擦力與切削力成比例地作用於導軌,以達到摩(mó)擦(cā)力對(duì)切削力平衡作用。從而使Makino T4能夠實現較深的切削深度,達到較高的材料切除率(lǜ)(在粗(cū)加工時:約500 cm3/min)和減小刀具磨損。

結語

高(gāo)壓(yā)冷卻技術的眾多優點在於延長刀具壽命、控製(zhì)切屑成(chéng)形、提(tí)高切削速度和提高工件(jiàn)表麵質量,並由此提高生產效率。

目前(qián),高壓(yā)冷卻技(jì)術已是一項成熟技術,在實際使用時,冷卻潤滑液較高的壓力、足夠的流量和形成精確對準切削刀刃和切屑之(zhī)間接觸(chù)區的高能(néng)量射流,這對於切削刀具進行有效冷卻和實施切屑的有效控製是一個基本條件。為獲得鈦合金構件加工的(de)最佳成果,要把高壓冷卻(què)和刀具材料、塗層(céng)、幾何角度以及切削用量等要素的合理選用和設計結合起來。

因此(cǐ),選用適合鈦合金加工的刀具以及具有高剛性、高阻尼性能和大進給力的機床(chuáng)是實現鈦合金構件經濟切削的另(lìng)一個重(chóng)要(yào)條件(jiàn)。

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資(zī)訊合作,歡迎聯係(xì)本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com