模具高速加工技術與策略

2013-3-25 來源: 作者:

1 引言(yán)

作為現(xiàn)代先進(jìn)製造技術中最重要的共性技術之一的高速加工技術(shù)代表了切削(xuē)加工的發展(zhǎn)方(fāng)向,並逐漸成為切削(xuē)加工的主流技術。高速(sù)切削中的(de)“高速”是一個相對概念,對於不同的加工方式及工件材料,高速切削時(shí)采用的切削(xuē)速度並不相同。一(yī)般來說,高速切削(xuē)采用(yòng)的切削速度比常規切削速度高5~10倍以上(shàng)。由於高速切削技術的(de)應用可顯著提高加工效率和加工精度、降低切削力、減小切削熱對工件的影響、實現工序集約化(huà)等,因此已在航空航天、模具製造、汽車(chē)製造、精密機械等領域(yù)得到廣泛應用,並取(qǔ)得了良好的(de)技術(shù)經(jīng)濟效益。在現代(dài)模具的成形製造(zào)中,由於模具(jù)的形麵設計(jì)日趨複雜,自由曲麵所占比例不斷增加,因此對模具(jù)加工技術提出了更高要求,即不僅應保證(zhèng)高的製造精度(dù)和表麵質量,而且要(yào)追求加工(gōng)表麵的美觀。隨著(zhe)對高速加工技術的研究不斷深入,尤其在加工機床、數控係統、刀具係統、CAD/CAM 軟(ruǎn)件等相關(guān)技術不斷發展的推動下,高速加工技術已越來越多地應用於模具的製造加工。

高速(sù)加工技術對模具加工工藝產生了巨(jù)大影響,改變了傳統模具加工采用的“退火→銑削加工→熱處理(lǐ)→磨削”或“電火花加工→手工(gōng)打磨、拋光”等複雜冗長的工藝流程,甚至可用(yòng)高(gāo)速切(qiē)削加工替代原來的全部工序。高速加工(gōng)技術除可應用(yòng)於淬硬模具型腔的直接加工(尤其是半精加工和精(jīng)加工)外,在EDM電極加工、快速(sù)樣件製造等方麵也得到廣泛應用。大量生產實踐表明,應用高速切削技術可節省模具後續加工中約80%的手工研磨時間,節約加工成本費用近30%,模具表麵加工(gōng)精(jīng)度可達1μm,刀具切削效率可提高一倍。

2 模(mó)具高速加工對加(jiā)工係統的(de)要求

由(yóu)於模具加工的特殊性(xìng)以及高(gāo)速加工技術的自身特(tè)點,對模具高(gāo)速加工的相關技術及工藝係統(加工機床、數控(kòng)係統、刀具等)提(tí)出了(le)比傳統模具(jù)加工更高的要求。

2.1機床主(zhǔ)軸

高速機床的主軸性能(néng)是實現高速切削加工的重要條件。高速切(qiē)削機床主軸的(de)轉速範圍為10000~100000r/mim,並要求主(zhǔ)軸(zhóu)具有快(kuài)速升速、在指定位置快速準停的性能(即具有極高的角(jiǎo)加減速度),因此(cǐ)高速主軸常采用液體靜壓軸承式、空氣靜壓軸承(chéng)式、磁懸浮(fú)軸承式等結構形式。

2.2機床驅動(dòng)係統

為滿足(zú)模具(jù)高速加工的需要,加工(gōng)機床的驅動係統應具(jù)有下列特性:

高(gāo)的進給速度。研究表明(míng),對於小直徑(jìng)刀具,提(tí)高轉速和每齒進給量有(yǒu)利於降低刀具磨損(sǔn)。目前常用的進給速度範圍(wéi)為20~30m/min,如采用(yòng)大(dà)導程滾珠絲杠(gàng)傳動(dòng),進給(gěi)速度可達60m/min;采用直線電機則可使進給速度達到120m/min。高的加速度。對三維複雜曲麵廓形的高速加工要求驅(qū)動係統具有良好的(de)加速度(dù)特(tè)性,驅動係統加速度應達到20~40m/s2。高的速度增(zēng)益因子(Velocity gain factor)Kv。為達(dá)到較高的三維輪廓動態精度以及最小的滯後,一般要求速(sù)度增(zēng)益因子Kv=20~30(m/min)/mm。

2.3數控係(xì)統

先進的數控係統是保證模具複雜曲(qǔ)麵高速加工(gōng)質量和效率(lǜ)的關(guān)鍵因素,模具高速切削加工對數控係統的基本要求為(wéi):

高速的數字控(kòng)製回路(Digital control loop)。包括:32位或64位處理器及1.5Gb以上的硬盤;極短的直線電機采樣時間(<500μs);速度和加(jiā)速度的前饋控製(zhì)(Feed forward control);數字驅動係統的爬行控製(zhì)(Jerk control)。

先進的插補(bǔ)方法(基於NURBS 的樣條(tiáo)插補),以獲得良好的(de)表麵質(zhì)量(liàng)、精確的尺(chǐ)寸和高(gāo)的幾何精度。

預(yù)處理(Look-ahead)功能。要求具有大容(róng)量緩衝寄(jì)存器,可預先閱讀和檢查多個程序段(duàn)(如DMG 機床可多達500 個程序段,Simens 係統可達1000~2000 個程序段),以便在被加工表(biǎo)麵形狀(曲率)發生變化時可及時采取改變進給速度等措施以避免過切等。誤差補償功能。包括因直線電機、主(zhǔ)軸等發熱導致的熱誤(wù)差補償、象限誤(wù)差補償、測量係統誤差補(bǔ)償(cháng)等功能。此外,模具高速切削加工對(duì)數據傳輸速度的要求也(yě)很高。傳統的數據接口如RS232串行口的傳輸速度為19.2Kbps,而許多先進的加工中心均已(yǐ)采用以太局域網(Ethernet)進行(háng)數據傳輸,速度可達200Kbps。

2.4高速切削刀具係統

高速切削刀(dāo)具係統的主要發展趨勢是空心錐部和主軸端麵同時接觸的雙定位式(shì)刀柄(如德國OTT公司的HSK刀柄、美國Kenamental公司的KM刀柄等),其軸向定(dìng)位精度可達0.001mm。在高(gāo)速旋轉的離心力作用下,刀(dāo)夾鎖緊更為牢固,其徑向跳(tiào)動不超過5μm。用於高速切削加工的刀具材料主要有硬質合金、陶瓷、金屬陶瓷、立方氮化硼(péng)(PCBN)、聚晶(jīng)金(jīn)剛石等。為滿足模(mó)具(jù)高速加工的要求(qiú),刀具技術的(de)發展主要集中在新型塗層材料與塗層方法的研究、新型刀具結構的開發等方(fāng)麵(miàn)。

3 模具高速加工(gōng)工藝及(jí)策略

3.1粗加工

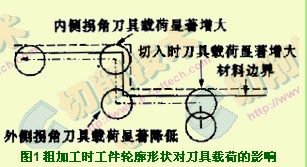

模具粗加工的主要目標是(shì)追求(qiú)單(dān)位時間(jiān)內(nèi)的材料去除率,並為半精加工準(zhǔn)備工件的幾何(hé)輪廓。圖1所示(shì)為粗加工過程(chéng)中工件輪廓形狀對刀(dāo)具載荷的影響。由圖可見,在切(qiē)削過程中因切削層金屬麵積發生變化,導致刀具承受的載荷發(fā)生變(biàn)化,使切削過程不穩定,刀具磨損速度不均勻,加工(gōng)表麵質量下降。目前開發的許多CAM軟件可通過以(yǐ)下措施(shī)保持切削條件恒定(dìng),從而獲得良好的(de)加工質量。恒定的切削載荷。通過計算獲得恒定的(de)切削層麵積和(hé)材料(liào)去除率,使切削載荷與刀具磨損速率保持(chí)均衡,以提高刀具壽命和加工質(zhì)量。避免突然改變刀具進給方向(xiàng)。避免將刀具埋(mái)入工件。如加(jiā)工模具型腔時,應避免刀具垂直插入工件,而應采(cǎi)用傾斜下刀方式(常用傾斜角為20°~30°),最(zuì)好采用螺(luó)旋式下(xià)刀以降低刀具載荷;加工模具型芯時,應盡量先從工(gōng)件外部下刀然後水平切入工件。刀具切入(rù)、切(qiē)出工件時應(yīng)盡可能(néng)采用傾斜式(或圓弧式)切入、切(qiē)出,避免垂直切入、切出。采用攀爬式切削(Climb cutting)可降低切削熱(rè),減小刀具受力和加工硬化程度,提高加工質量。

3.2半精(jīng)加工

模具半精加(jiā)工的主(zhǔ)要目標(biāo)是使工件輪廓形狀平整,表麵精加工(gōng)餘量均勻,這對於工具鋼模具尤為重要,因為它將影響精加工時刀(dāo)具切削層麵積的(de)變化及(jí)刀具載荷的變化,從而影響切削過程的穩(wěn)定性及精加工表麵質量。

粗加工是基於體積模(mó)型(Volume model),精加工則是基於麵模型(Surface model)。而以前開發的CAD/CAM係統對零件的幾何描述是不連續的,由於沒有描(miáo)述粗加工後、精加工前加工模型的中間信息,故粗加工(gōng)表麵(miàn)的剩餘加工(gōng)餘量分(fèn)布及最大剩餘(yú)加(jiā)工餘量均是未知的。因此應對(duì)半精加工策略進行優化以保證半精加工後工件(jiàn)表麵具有均勻的剩(shèng)餘加工餘量。優化過程包括:粗(cū)加(jiā)工後輪廓(kuò)的計算、最大剩餘加工餘量的計算、最大允許加工餘量的確定、對剩餘加工餘量大(dà)於最大允許加(jiā)工(gōng)餘量的型麵分區(如凹槽、拐角等(děng)過渡半徑小於粗加工刀具(jù)半(bàn)徑的區域)以及半精加(jiā)工時刀心軌跡的計算等。

現有的模(mó)具高速加工(gōng)CAD/CAM軟(ruǎn)件大都具備剩餘加工餘(yú)量分析功能,並能根據剩餘加工餘量的大小(xiǎo)及分布情況(kuàng)采用合理的半精加工策略。如Open Mind公司的Hyper Mill和(hé)Hyper Form軟件(jiàn)提(tí)供了束狀銑削(xuē)(Pencil milling)和剩餘銑削(Rest milling)等方法來清除粗加工後剩餘加工餘(yú)量較大的角落以保證後(hòu)續工序均勻的加工餘量。Pro/Engineer軟件的局部銑(xǐ)削(Local milling)具有相似的功能,如局部銑削工序的剩餘加工餘量取值與粗(cū)加工相等,該工序隻(zhī)用一把小直徑銑刀來清除粗加(jiā)工未(wèi)切到的角落,然後再進行半精加工(gōng);如果取局部銑削工序的剩餘加工餘(yú)量值作為半精加工的剩餘加工餘量,則該工序不僅可清除粗加工未切到的角落(luò),還可完成半精加工。

3.3精加工

模具的高速(sù)精加工策略取決於刀具與工件的(de)接觸點,而刀具與工件的接觸點隨著加工表麵的曲麵斜率和刀具有效半徑(jìng)的變化而變(biàn)化(huà)。對於由(yóu)多個曲(qǔ)麵(miàn)組合而成(chéng)的(de)複雜曲麵加工(見圖(tú)2),應盡可(kě)能(néng)在一個工序中進行(háng)連續加工,而不是對各個曲麵分別進行加工,以減少抬(tái)刀、下刀的次數。然(rán)而由於加工中表麵(miàn)斜率的變化(huà),如果隻定義加工的(de)側吃刀量(Step over),就可能造(zào)成在斜率不同的表麵上實際步距不均勻,從而影響加工質量(liàng)。

Pro/Engineer解決上述(shù)問題的方法是在定義側吃刀量的同(tóng)時,再定(dìng)義加工表麵殘留麵積高度(Scallopheight);Hyper Mill 則提供了等步距(jù)加工(Equidistantmachining)方式,可保證走刀路徑間均勻的側吃刀量,而不受表麵斜率及曲率(lǜ)的限製(zhì),保(bǎo)證刀具在切削過程中始終承受均勻的載荷。一般情況下,精加工曲麵的曲率半徑應大於刀具半徑(jìng)的1.5倍,以避免(miǎn)進給方向的突然轉變。在模具的高速精加工中,在每次切入、切出工件時,進給(gěi)方向的改(gǎi)變應盡量采用圓弧或曲線轉接,避免采用直線(xiàn)轉接,以保持切削過程的平穩性。

3.4進(jìn)給速度(dù)的優化

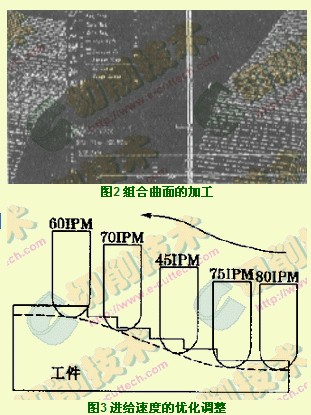

目前很多CAM軟件都具有進給速度的優化調整功能(如圖3所示):在半精加工過程中,當切(qiē)削層麵積大時降低進給速度,而切(qiē)削層(céng)麵積小時增大(dà)進給速度。應用進給速度的優化調整可(kě)使切削過程平(píng)穩(wěn),提高加工表麵質量(liàng)。切削層麵積的大小完全由CAM軟件自動計算,進給速度的調整可由用戶(hù)根據加工要求來設置。

投(tóu)稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵(yóu)箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵(yóu)箱(xiāng):skjcsc@vip.sina.com

更多本專題新聞

專題點擊前(qián)十

| 更多