1 引言

近年來,高速切削技術獲得了迅速的發展,各種高速切(qiē)削加工機床不斷湧現,應(yīng)用範圍也越(yuè)來越廣(guǎng)。目前,高速切削加工技術已經成功應用(yòng)到模具製造領域。應用高速切削進行(háng)模具製造,具有以下優點:

高速切削大大提高加工效率,不(bú)僅機床轉速高、進給快,而且粗、精加工可一次完(wán)成,極大地提高(gāo)了模具生產率(lǜ)。結合(hé)CAD/CAM技術,模具的製造周期(qī)可縮短約(yuē)40%。

高速切削(xuē)可加工淬硬鋼(gāng),硬度(dù)可達60HRC左右,表麵粗糙度(dù)低於Ra0.6μm,取得以銑代磨的加工效果,不僅節省了大量修模時間,還提高了(le)加工的表麵質量。

因此,發展模具高速切削技術對促進我國模具技術發(fā)展以及應對新挑戰是一個有效途徑。而模具高速切削(xuē)技術的發展,是建立在機床、刀具、CAD/CAM係統的(de)快速發展的基礎之上的,本文重點探(tàn)討模具(jù)高速切削(xuē)刀具技術(shù)。

2 刀(dāo)具材料

在高速切(qiē)削(xuē)過程中,刀具和切屑之間溫度很(hěn)高,既有(yǒu)熱的性質,又有化(huà)學特性,所以刀具材料和工件材料的匹配很重(chóng)要。高速切(qiē)削刀具與加工的模(mó)具材(cái)料必須有(yǒu)較小的化學親(qīn)和力、優良的力學性能、熱穩定性和良好的抗衝擊、耐磨損和抗熱疲勞的(de)特性(xìng)。選擇(zé)刀具的4大要素為:模具材料、刀具材料(liào)、工具幾(jǐ)何形狀和切削條件。高速加工的(de)刀具材料必須根據模具材料和(hé)加工性質來選擇。目前,陶瓷、立方氮(dàn)化硼(CBN)、塗層硬質合金等(děng)刀具均可作為高速切(qiē)削模具鋼(gāng)件的刀(dāo)具材料。其中,陶瓷(cí)以化學(xué)穩定性好,具有良好的耐磨性,能以比硬質合金更高的切削速度進行切削加工,然而它的硬度、韌性低於(yú)CBN,可用於加工硬度<50HRC的模具材料。而CBN以其高硬(yìng)度、極強的耐(nài)磨性、高溫化學穩定性及良好的導熱性,用於銑削淬(cuì)硬鋼、冷硬鑄鐵、鈦合金等材料(liào);塗層硬質合金因塗層不同而具有切削多種材料的(de)能(néng)力。PCBN(聚晶立方氮化硼)則是由CBN(立方氮化硼)微粉與少量牯結相(Co、Ni或TiC、TiN、Al203)在(zài)高溫高壓下燒結而成。PCBN組織中的(de)微小晶粒呈無序排列狀態,因此PCBN硬度均勻,無方向性,具有一致的耐磨性和抗衝擊性,並具有很高的硬(yìng)度和耐熱性(1300℃~1500℃)、優良的化學穩定性和導熱性以及較小的(de)摩擦係數,而且與Fe族元素親和性很低,困此它是高速切削(xuē)黑色金屬較理想(xiǎng)的刀具材料。從目前(qián)的研究結果來看,在所有的模具高速切削刀具材料中,PCBN的性能相對較好,是進行淬硬鋼模具加工的(de)主要刀具材料。

3刀具的(de)磨損

3.1 刀具的主要磨損形態

高速切削時,刀具的主要磨損形態為後刀(dāo)麵磨(mó)損、微崩刃、邊界磨(mó)損、片狀剝落、前刀麵月牙(yá)窪磨損、塑性變形(xíng)等,如圖1所示。

後刀麵磨損是高速切削刀具經常發生(shēng)的磨損形式,可看作是刀具的正(zhèng)常磨損。後刀麵磨損帶寬度的加大會使刀具喪(sàng)失切削性能,在(zài)高速切削時常采用後(hòu)刀麵上均勻(yún)磨損(sǔn)區寬度的VB值作為刀具的磨損極(jí)限。

微崩刃是在刀具切(qiē)削刃上(shàng)產生的微(wēi)小缺口,常發生在斷續高速切削時,通過選(xuǎn)用韌性好的刀具材(cái)料、減小進(jìn)給(gěi)量、改變刀具主偏角以增(zēng)加穩(wěn)定性等措施,可減(jiǎn)小(xiǎo)微崩刃的發生概率。通常(cháng)隻要將(jiāng)刀具微崩刃的大小控製在磨損限度以內,刀具仍可繼(jì)續使用(yòng)。

邊界磨損發生在刀具後刀麵的刀——工接觸邊緣處,形狀通常為(wéi)一狹長溝槽,因此也稱為溝槽(cáo)磨損。高(gāo)速切削不鏽(xiù)鋼、高溫合金(如Inconel718)時刀具容易發生邊界磨損,其原因是工件表麵的加工(gōng)硬化使刀具——工件(jiàn)接觸邊界的工件材料硬度最高。加工外圓時,刀——工接觸邊界的切(qiē)削速度最(zuì)高,因此也容易形成邊界磨損。

片狀剝落多發生在刀具的前、後刀麵上,其原因是刀(dāo)——屑或刀——工接觸區的接觸疲勞或熱應力疲勞所致。當剝落很小時(shí),被認為是磨損;但在很多情況下,由於疲勞裂紋源距刀具(jù)表麵具有一定深(shēn)度,裂紋(wén)擴展後所形成的剝落塊往往大於刀具(jù)的磨損限度,一旦發生剝(bāo)落,即可使(shǐ)刀具失效,形成剝落破損。

前刀麵月牙窪(wā)也是高速(sù)切削加工中一種磨損形式。塑性變形多發生在切削溫度較高而刀具紅硬性較差的切(qiē)削(xuē)條件下,超硬刀具材料在切削速度很高時也可能發生塑性變形(xíng)現象。

3.2 常用的幾(jǐ)種刀具材(cái)料的磨損

陶瓷刀具 陶瓷刀具具有硬度高、耐磨性能及高溫力學性能優良、化學(xué)穩定性好、不易與金屬發(fā)生粘結等特點。陶瓷刀具的最佳切(qiē)削速(sù)度通常可比硬質合金刀具高(gāo)3~10倍(bèi),適用於高速切(qiē)削鋼、鑄鐵及其合金等(děng)。陶瓷刀具用於高速切削時,切(qiē)削(xuē)溫度可高(gāo)達800℃~1000℃甚(shèn)至更高,切削壓(yā)力(lì)也很大。因此,陶瓷(cí)刀具的磨損是機械磨損與化學磨損綜合作用的結果-“,在高速切削時以高溫引起的粘結磨損、氧化(huà)磨損和擴散磨損為主。

立方氯化硼刀 具立方(fāng)氮化硼(CBN)是氮化硼的(de)致密(mì)相,PCBN的CBN含(hán)量、晶(jīng)粒尺(chǐ)寸、粘結相等均會影響其性能:CBN含量越(yuè)高,PCBN的硬度和導(dǎo)熱性也越高;CBN晶粒尺寸越大,其抗破損性越弱,刀刃鋒利性越差;采用金屬(shǔ)材料Co、Ni作為(wéi)粘結相時,PCBN有較好的(de)韌性和導電性,采用陶瓷材料作為粘結相時則具有較好的熱(rè)穩定性。

一般認為,CBN刀具的磨損是由於(yú)切削過程中的高溫、高壓、切屑與前刀麵(miàn)間的摩擦以及工件(jiàn)材料中有關化(huà)學元(yuán)素與之發生粘結、親(qīn)和而引起的,即其磨損機製主要包括:氧(yǎng)化磨損和相變磨損;粘結(jié)磨(mó)損;摩擦磨損;顆粒(lì)剝落與微崩刃。造成CBN刀具磨損的E述多種因素並非隻是獨(dú)立存在、單(dān)獨作用,而是相互影響、共同(tóng)加劇(jù),如氧化磨損和相變(biàn)磨損必然伴隨著(zhe)粘結磨損,並出現摩擦磨損、剝(bāo)落(luò)磨損(sǔn)和微崩磨損。

塗層刀具塗層刀具具有(yǒu)很(hěn)強的(de)抗(kàng)氧化性能和抗粘結性能,因而具有良好的耐(nài)磨性和抗月牙窪磨損能力。塗層的摩擦係數較(jiào)低,能有效降低(dī)切削時的切削力及切削溫度,因而可大大提高刀具耐用度。塗層刀具用於高速切削時,由於切削溫度較高,可使塗層與基體的結合強(qiáng)度削弱,容易產生剝落、崩碎等損傷。

硬質合金 刀具硬質合金一般用來進(jìn)行硬度較低的模(mó)具(jù)鋼(<30HRC)的高速切削加工。在(zài)切(qiē)削(xuē)速度較低時,其磨損形式為粘(zhān)著磨損;在切削速度較(jiào)高(gāo)時,其(qí)磨損形式為氧化和擴散磨損。

4 刀具(jù)係統的動平衡(héng)技術

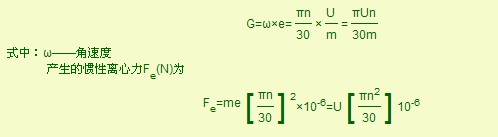

刀具係統(刀刃——刀柄——刀盤——夾緊裝置)不平衡會縮短刀具壽命,增加停機(jī)時間,並會(huì)增大加工表麵粗糙度,降低工件加工尺寸精(jīng)度和(hé)主軸軸承使(shǐ)用壽命。高(gāo)速切削刀具係統的平(píng)衡更為重要。一般來說(shuō),對於(yú)小型(xíng)刀具,平衡修正量隻有百分之幾克;對於緊密型刀具,采用靜平衡即可;對於懸(xuán)伸長度較(jiào)大的刀具則必須進行動平衡。引起高速切削刀具係統不平衡的主要因素(sù)有:刀具的平衡極限(xiàn)和殘(cán)餘不平衡度、刀具結構不平(píng)衡、刀柄(bǐng)不對稱、刀具及夾頭的安裝(如單刃鏜刀)不對稱等。設刀具在距離旋轉(zhuǎn)中心e(mm)處存在等效的(de)不平衡質量m(g),則刀具不平衡量U(gmm)可定義(yì)為刀具不平衡質量與其偏(piān)心距的乘積,即U=m×e。設G為反(fǎn)映刀具平衡量與旋轉速度(dù)G(r/ram)之間關係的參數,則

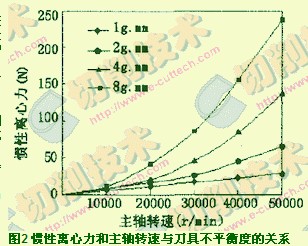

圖2為因刀具不(bú)平衡引起的離心力(lì)與主軸轉速和刀具(jù)不平衡量(liàng)的關係。離心力會使主軸軸承受到方向不斷變化的徑向力(lì)作用而(ér)加速磨損並引起機(jī)床(chuáng)振動,甚至可能造成(chéng)事故。當主軸轉速提高時,慣(guàn)性離心力將以平方倍數增大(dà)。因此,高速切(qiē)削刀(dāo)具(主要是旋轉刀具)使用前除進行靜平衡外還必須進行動平衡,應根據其使用速度範圍進行(háng)平衡,以實現最佳(jiā)加工(gōng)效益(yì)。對(duì)高速切削刀具進行平衡時,首先需對刀具(jù)、夾(jiá)頭、主軸等各個元件單(dān)獨進行平衡,然後(hòu)對刀具與(yǔ)夾頭組合體進行平衡,最後(hòu)將刀具連同主軸一起進行平衡(héng)。推(tuī)薦采用微調螺釘進行精細平衡,或直接采用內裝動平衡機構的鏜(táng)刀,通過轉動補償環移動內部配重以補償刀具(jù)不平衡量。目前國內外尚無統一的刀(dāo)具平衡標準,對采(cǎi)用IS01940-1標準(zhǔn)中(zhōng)的G值作為(wéi)平衡標準也有不同看法。國外一些企業(yè)以G1(即刀具以10000r/min的轉速(sù)回轉時,回轉(zhuǎn)軸(zhóu)與刀具中(zhōng)心軸線的偏心距(jù)為1μm)作為平衡標準;有的企業對轉速6000r/min以上的高(gāo)速切削刀具以G2.5作為平衡標(biāo)準。

5刀具與機床的連接技術

高速切削(xuē)用的刀具尤其是高速旋轉刀具,由於旋轉速度很高,無論從保(bǎo)證加工精度方麵考慮,還是(shì)從操作安全方麵考慮,對它的裝夾技術都有(yǒu)很高的要求。彈簧夾頭、螺釘等傳統的刀具裝夾方法已經不能滿足高速加工的需要。開發新(xīn)型的刀柄和刀具夾頭已經成為高速刀具技術的一個重要組成部分一(yī)。HSK刀柄(bǐng)是一種新型的高速錐形刀柄,其接口采(cǎi)用錐麵和端麵兩麵同時定位的方式,刀柄位中空,錐體長度較短,有利於實現換刀輕型化(huà)及高速化。由(yóu)於采用端(duān)麵定位,完全消除了軸向定位誤差,使高速、高精度加(jiā)工成為可能。這種刀柄在高速加工中心中應用很普遍,被譽為“21世紀的刀柄(bǐng)”。

1987年美國肯納金(jīn)屬(Kennametal)公司及德國威迪亞(Widia)公司聯合研製了1:10短錐空心KM刀柄(bǐng),並首次提出了端麵(miàn)與錐度雙(shuāng)定位原理。KM刀柄采用1:10短錐配合,錐柄的長度僅為標準7:24錐柄長度的(de)1/3,由於配合錐度較短,部分解決了端麵與錐麵同時定位鎖(suǒ)產生的幹涉問題。刀柄設計成中空的結(jié)構,在拉杆軸向拉力作用下(xià),短錐可徑向收縮,實現端麵(miàn)與錐麵同時接觸定位。由於錐度(dù)配合部分有(yǒu)較大的過(guò)盈量(0.02mm~0.05mm),所需的加工精度比標準的7:24長錐配合所需要的精度低。與其他類型的空心錐連接相比,相同法蘭外徑所采用的錐(zhuī)柄直徑較小,主軸錐孔在高速旋轉時的擴張量(liàng)小,高速性能好。這種係統的主要缺點時:主軸端部需要重新(xīn)設計(jì),與(yǔ)傳統的7:24錐連(lián)接不兼容;短錐的自(zì)鎖會使(shǐ)換刀困難;由於錐柄是空心的,所(suǒ)以不能用作刀具的夾緊,夾(jiá)緊所需(xū)由刀柄的法蘭實現,這樣增加了刀具的懸伸量,對(duì)於連接剛度有一定的削弱。由於(yú)端麵接(jiē)觸定位是以空心短錐和主軸變形為前提實現的,主軸的膨脹會惡化主軸軸承的(de)工作條件,影響軸承的壽命。

另外(wài),還有Sandvik公司生產的CAPTO刀柄、日本株式會社日研(yán)工作所的NC5刀具係統、BIG PLUS刀柄、H.F.C刀柄、3LOCK刀柄、WSU刀柄以及SHOWA D-F-C刀柄等許(xǔ)多適(shì)合於高速切削加工的刀柄。但目前來看,高速切削刀柄仍然(rán)以HSK和KM刀柄為主,它們(men)的(de)應(yīng)用範圍最廣,且代表將來高速切削刀柄發展的主流方向(xiàng)。

6 刀具的安全性

高速切削刀具安全性涉及的主要對象是高速旋轉的銑刀和鏜(táng)刀,尤其是高速銑刀,因為高速銑削是目前(qián)高速切削應用的主要工藝。加工實踐表(biǎo)明,普(pǔ)通銑刀的(de)結構和強度不能適應高速(sù)切削的要求,因(yīn)此高速銑刀安全性的研究更具(jù)有緊迫(pò)性和現(xiàn)實(shí)性。

高(gāo)速切削用可轉位銑刀的安全性除了刀體強度(dù)要求外,還包括(kuò)對零件、刀片(piàn)夾緊等的可靠性要求。高速切削時,離心力是(shì)造(zào)成銑刀破損的主要因素,防止離心(xīn)力造成(chéng)破壞的關鍵在於刀體應具有足夠的強度。為了能在設(shè)計階段對刀具結構強度在離心(xīn)力作(zuò)用下的受力和變形情況進行定性和定量分析,目前(qián)一般利用高速銑刀的有限元(FEM)模型來計算不同轉速下應力的大小,模擬刀具失效過程,改進設計方案(àn)。在實(shí)際應用中,將模擬設計計算與離心(xīn)力實驗相結合,根據實(shí)驗獲得的刀具(jù)變形、刀片位(wèi)移等數據建立FEM模型的邊界條件。根據計算和實驗,可轉位(wèi)銑刀在超高速切削中主要有兩種失效形式:夾緊刀片的螺釘被剪斷,刀片或其他夾緊元件被甩飛;刀體爆碎。在多數情況下,首先出(chū)現(xiàn)前一種失效(xiào),即在較低轉速時出現零件甩飛現象;隨著(zhe)轉(zhuǎn)速進一步提高,達到(dào)刀體強度臨界值(zhí)時即出現後一種(zhǒng)失效。圖3所示為模擬計算顯示的兩種失效過程與轉速(sù)的關係曲線。在靜止狀(zhuàng)態下,刀片的夾緊力對刀體產生一(yī)個向心變形,隨著轉速增加,刀體發生彈性膨脹,刀片隨刀體一起向外(wài)膨(péng)脹(zhàng);同時刀片的離心力克服螺釘夾緊力,使向心夾緊力和變形量逐漸減小,直至完全脫離刀座(zuò)的徑向支撐,此時夾緊已完全失效,即達到圖3所示曲線上的拐點(diǎn),通過拐點後刀片開始迅速外移直至甩飛。

7 刀具(jù)監測技術

高速切削(xuē)刀具監測技術對於高速切削加工的安全性十分重要。刀具監測技術主要包括(kuò)通過監測切削力以控製刀具磨損;通過監測(cè)機床功率以(yǐ)間接獲得刀具磨損信(xìn)息;監測刀具斷(duàn)裂(破損(sǔn))等。目前國內外對高速切削刀具監測技術的研究及開發應用還不夠充分。

由於聲發射信號對刀(dāo)具載荷比較敏感,因此(cǐ)MyeonyChang Kang等利用聲發(fā)射對高速切削中的刀具狀(zhuàng)況和刀(dāo)具磨損進(jìn)行監測(cè),並取得了較好的效果。另外Jean-Ha Kim等利用數碼照相機和專用夾具進行高速切削刀具磨損(sǔn)的研究。

8 刀具的幾何參數的選擇

刀具的幾何參數的(de)選擇會對高速切削及其(qí)刀具的壽命產生巨大的影響,也是我(wǒ)們應予以高度重視(shì)的(de)部分。

高速切削刀具與普通(tōng)刀具前後角相(xiàng)比,一般高(gāo)速切削比普通切削的前角約小10°。,後角約大5°~8°。同(tóng)時HSC刀具的切削部位應盡量短,以提高刀具的剛性和減小刀刃的破損(sǔn)率。

高速切削時,刀(dāo)具的合理幾何(hé)參數依(yī)據加工材料的不同而不同,在加工工具鋼時,起重要作用的刀具(jù)幾何角度是α0、γ0等,HSC時刀具的合理70、咖的(de)經驗值見表(biǎo)1。此外,為獲得較(jiào)佳的刀具幾何參數,還可以采用合適的(de)刀體材料和安全的(de)結構,使用較短的切削刃,提高刀具的整體剮性;采用較(jiào)大的刀(dāo)尖角,合適的斷屑措施等(děng)。

9 結束語

綜上所述,大力發展(zhǎn)模具高速(sù)切削刀具技術,就要(yào)從以下幾個方麵展(zhǎn)開工作:

研製和開(kāi)發新的刀具材料(主要是研製開發新的具有更高韌性的陶瓷刀具和具有更高(gāo)性能的(de)塗層刀具),同時進行PCBN刀具切削性能的研(yán)究,推(tuī)廣其應(yīng)用範圍。

進行模具高速切削刀具(jù)磨損機理的研究,進(jìn)一步提(tí)高刀具壽命做好刀具的動平衡,防止刀具的甩飛和破損,保證工作(zuò)人(rén)員的安全。進一步加強(qiáng)刀具監測技術的研究,以獲得良好的加工質量優化高速切削刀具的結構,積累適當的模具高速切削加工參數,建立模具高速切(qiē)削數據庫,以便有效的利用刀具,提高刀具的壽命。

大(dà)力推(tuī)進有限元模擬技(jì)術在高速切削刀具技術(shù)中的應用。目前(qián),我國高速切削地應用(yòng)還遠遠落後於發達國(guó)家的一個主要原因就在於刀具技術的落(luò)後,因此研製出適合高(gāo)速切削的刀具是促進我國高速切削發(fā)展和應用的一個主要途徑(jìng)。

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com