1 概述

鈦及鈦合金具有密度(dù)低、強度高、耐腐蝕和耐(nài)壓(yā)性好等突出優點, 目前已廣泛應用(yòng)於(yú)航(háng)空、航天(tiān)、石油、化工、冶金、電力、醫藥衛生和儀器(qì)儀表等行業。為(wéi)適應海洋工程深海容器、船舶等領域需求(qiú), 在鈦合金閥開發過程中, 用新技術、新材料和(hé)新(xīn)標準規(guī)範產品設計, 符合國家高新技術產品政策的要求, 是一種新興的, 又很有發展前(qián)途的材料應用技術, 從(cóng)而提高(gāo)了閥門質量, 改善了產品性能。

2 鈦(tài)的耐腐蝕(shí)性能

鈦是一種(zhǒng)具有高度化學活性的金屬(shǔ), 對大多數腐蝕介質都呈現出特別優異的(de)耐腐蝕性。鈦和氧有很(hěn)大的親和力, 在接(jiē)觸於大氣或任何含氧介質時, 其表麵立即形成一種堅固而緊密的鈍性氧化薄膜。這(zhè)種薄膜十分(fèn)穩定(dìng), 如果產生機(jī)械損傷, 又會立即(jí)重新形成(隻要存在一定量的氧)。

金屬鈦有幾種特殊的腐蝕形式, 如(rú)高溫腐蝕、應力腐蝕、點腐蝕、縫隙腐蝕、電偶(ǒu)腐蝕和腐蝕(shí)疲勞等,但(dàn)鈦應用在船(chuán)舶閥(fá)門上主要是電偶腐蝕。

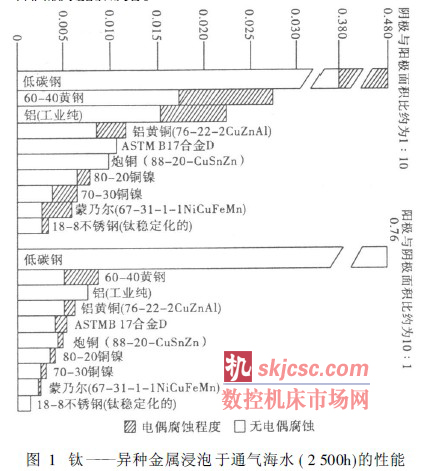

電偶腐(fǔ)蝕是當(dāng)兩種不同的金屬在一電解質中構(gòu)成電偶時, 作陽極的金(jīn)屬的腐蝕可以被(bèi)加速。其腐蝕量取(qǔ)決於(yú)材料間的電極電位差, 也取決於陽極和陰極的麵積比以及兩者的極化特性。鈦(tài)與一般材料不同, 它在許多介質中是鈍態(tài)的, 並且顯示出類似於鈍態18-8不鏽鋼的電位。鈦在海水中的電位(wèi)是(shì) 0.10V (對飽和甘汞電極)。鈦與蒙乃爾合金、哈(hā)斯特洛(luò)依C、18- 8不鏽鋼、加N i的鋁青銅(tóng)管板接觸時電位(wèi)差很小, 不會產生電偶(ǒu)腐蝕。但同樣在海水中, 鈦與鋁、鋅、碳鋼接觸時(shí), 鋁、鋅等金屬被腐蝕。然而, 它們的腐蝕速度卻(què)比與(yǔ)不鏽鋼接觸時所引起的腐蝕(shí)小。這些金屬的腐蝕程度隨鈦(tài)和接觸鈦(tài)的金屬表麵積的(de)比例而變化。接觸(chù)鈦的金(jīn)屬和鈦的表麵(miàn)積比為1:10(即陽(yáng)極與陰極麵(miàn)積比為1:10)時, 被接觸金屬(shǔ)將很(hěn)快腐蝕。與此相反, 與鈦接觸的金(jīn)屬和鈦的(de)表麵積比(bǐ)為10:1時, 其(qí)腐蝕率大(dà)大降低。鈦與某些金屬在海水中接觸腐蝕量如圖1。在低濃度(dù)還原性酸(如硫酸或鹽酸)也存(cún)在類似海水的情(qíng)況。

此外, 鈦有強烈的極化傾向, 即意味著包(bāo)含鈦作陰極的電偶, 隻產生(shēng)小的電流。由於鈦表麵有氧化膜存在, 所以, 當(dāng)與其他金屬接觸時, 其腐蝕率通常不會增加。因(yīn)此在船舶用鈦製(zhì)閥門上的其他材料應注(zhù)意電偶腐蝕的對比(bǐ)。

3 閥門結構特點(diǎn)

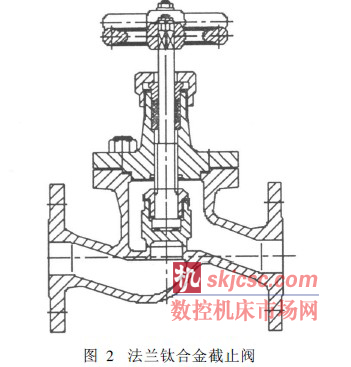

( 1) 鈦合金閥門的閥體流道采用圖2形式(以截止閥為例), 以減(jiǎn)小介(jiè)質(zhì)對密封麵(miàn)的直接衝刷和由於通道的急(jí)劇收縮及擴張而產生渦流區。

( 2)鈦材較貴, 為經濟、合理使用鈦材, 在不與腐蝕介(jiè)質接觸的部位, 應盡量不用鈦製(zhì)零(líng)件。

( 3)鈦材的力學性能隨溫度而改變, 其值較一般碳素鋼或合金鋼(gāng)大。其強度指標隨溫度上升而下降, 如(rú)250~ 300℃ 時的抗拉強度和屈服強度約為(wéi)常溫時的50%。因此, 即使在設計(jì)溫度不高的(de)情況下, 也應按(àn)設(shè)計溫度下的強度(dù)值選取。鈦的屈強比(bǐ)高(gāo)、持久強度好, 因此, 設計溫度在316℃ 以下時, 決定設計強度指標的往往是該溫度下的抗拉強度值。工業純鈦是(shì)不能通過熱處理來提高強度指標值的。鈦的(de)熱(rè)膨脹係數小, 當鈦和其他材料聯合使(shǐ)用時, 要注意膨脹值差引起的應力。

( 4)工業純鈦和- 鈦合金壓力加工時的塑性(xìng)變形範圍(wéi)小, 容易產(chǎn)生破(pò)裂。而提高變形速度(dù)或降(jiàng)低變形溫度等都可能導致加工中的破裂。因此, 最好不要設計變(biàn)形量大的(de)冷加工件。在需要翻邊的地方, 彎曲半徑盡量取得大一些。用強度脹連接的管子與管板管孔之間的間隙公差要小, 以免鈦管脹裂。

( 5)選用鈦(tài)製螺栓時, 必須考(kǎo)慮由於鈦在常溫下也有蠕變現象而產生應力鬆弛問題, 最好不用鈦製螺(luó)栓作(zuò)強製密(mì)封的連接件。當因(yīn)耐腐(fǔ)蝕須(xū)用鈦製螺栓時, 結(jié)構(gòu)設計需考慮(lǜ)易於(yú)定(dìng)期擰緊螺栓以保證密封。鈦和不鏽鋼一樣, 也具有摩擦(cā)粘結和咬合現象(xiàng)。鈦製螺紋易咬合, 可使用異(yì)種材料或較大間隙的螺紋配(pèi)合或用適當的潤滑劑解決。應少采用需要攻絲的內螺紋, 盡量選用帶退刀槽的車製螺紋結構。同樣, 通過手輪旋轉(zhuǎn)閥杆控製鈦閥的調節及(jí)動作, 應(yīng)通過材料性能和各個零件的工藝(yì)性來保證。

( 6)結構(gòu)設計時要最大限(xiàn)度地消除縫隙和可以存水的凹處, 以避免鈦在某(mǒu)些介質中發生縫隙腐蝕現象(xiàng)。尤其是鈦與四氟形成的縫隙, 比鈦- 鈦之間的縫隙還容易受到腐蝕, 因為鈦對於含(hán)有少量可溶性氟化物的溶液是不耐腐蝕的(de), 氟化物使鈍態破(pò)壞。因此, 在(zài)使用聚四氟乙烯塑料墊, 含氟(fú)的橡膠墊圈和粘結劑時應特別謹慎。

( 7)由於(yú)鈦的高度化學活性和特殊的物理、機械性能, 對其進行切削加(jiā)工可以(yǐ)采用一般的切(qiē)削加工方法, 但與其他常用金屬比, 還有其特殊要求, 掌握一定的加工技(jì)術, 加工過程中加以注意。為防止溫升過大, 應采用較低的切削速度, 一般來說, 應比與其相同硬度的鋼件的切削速度低25% ~ 50% 或更低。采用大的進刀量, 進刀量對(duì)溫升(shēng)影響很小。在切削過程中不(bú)要(yào)停止走刀(dāo), 否則會引起加工硬化或產生燒(shāo)結、擠裂而損壞刀具。刀具切削刃應鋒利,否則(zé)刀具極易磨損, 因(yīn)為切(qiē)削刀具(jù)的磨損和切削量不成比例, 開始時磨損很小(xiǎo), 刀具一旦變鈍, 磨損立即加劇。使用足夠的切削液( 5% 氯化鈉(nà)水溶液、油水體積比為1:20的乳化油等潤滑冷卻(què)液) 潤滑冷卻, 降低刀刃上的熱量, 並衝走切屑。

4 閥門結構(gòu)設計

4.1 密封副

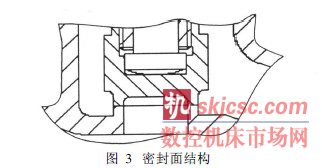

截止閥采用平麵密封結構, 閥體(tǐ)和閥瓣的密封副止口也是直接加工製成(圖3)。

閥門作為流體的控製機構, 閥瓣與閥座(zuò)的密封作用非常重(chóng)要。根據閥(fá)門工(gōng)作條件的不同, 一般要求閥(fá)門密(mì)封麵有良好的耐擦傷性能、耐腐(fǔ)蝕性能、適宜的硬(yìng)度(dù)、良好的熱態組織穩定性、抗裂性及合理的工藝性(xìng)等。因此, 閥瓣、閥座止口材料選擇了鈦(tài)合金Ti60, 260~ 300HB, 密封麵的許用比壓45MPa。

4.2 上密封設置(zhì)

為了提(tí)高密封質量, 設置上密(mì)封結構, 即截止閥完全開(kāi)啟時閥(fá)瓣螺(luó)母與閥蓋之間的(de)倒角配合, 倒角加工時(shí)精度要求較高。

4.3 閥體與閥蓋密封

閥體中法蘭(lán)與閥(fá)蓋之間的密封用橡膠墊片, 它的密封作用主要是借(jiè)安裝時的預壓力和在工作時由工作介質(zhì)的壓力使密封圈產生變形來達到的。

4.4 填料(liào)密封

填料(liào)函的尺寸根據GB 標準設計, 並將(jiāng)填(tián)料壓蓋和填料座係列化。安裝填料(liào)時要避免劃傷閥杆,壓緊填料壓蓋時各螺母受力要均勻。閥杆受(shòu)填料作用易引起點狀腐蝕和擦傷, 是填料處泄漏的原因之一, 解(jiě)決辦法是減少填料中氯離子、硫離子的含量,或采用緩蝕填料和提高閥杆的光潔度。閥杆運動狀態下(xià)還須克服填料的摩擦阻力。根(gēn)據分析, 填料選用聚四氟乙烯割裂(liè)絲編織成型密封填(tián)料。該材料具(jù)有耐高溫、自潤滑和耐化(huà)學腐蝕性, 柔韌性好, 不滲透, 摩擦係數低, 提高了閥的防泄(xiè)漏能力。

4.5 閥體

閥體的結構尺寸、形式、材(cái)料、中法蘭結構、連接螺(luó)栓大小和介質流動通道根據GB 標準(zhǔn)規定設(shè)計。由於鈦價格較貴, 設計時采用薄壁公式計算厚度, 並對閥體強度和中法蘭連接螺(luó)栓數量進行校(xiào)核。

4.6 閥蓋(gài)

閥蓋與閥(fá)體共同組成承壓殼體, 閥蓋所承(chéng)受的介質壓力和溫度等技術參數與閥體基本相同。因此, 在設計計算方法上兩者也有共性。閥蓋(gài)結構尺寸(cùn)和形式按GB 標準規定, 閥蓋中法蘭(lán)尺寸設計計算和閥體中法蘭相同。

4.7 閥杆

當介質從閥瓣下(xià)方流入時, 閥杆受力及力矩沿閥杆軸向最大載荷在關閉位置, 這時閥杆受壓。當介質從閥瓣上方流(liú)入(rù)時, 最大(dà)載荷在開啟位(wèi)置, 這時(shí)閥杆受拉。

5 結語

石油、化工、宇航、船舶及海洋等(děng)領(lǐng)域的(de)發展促進了閥門工業的(de)迅速發展。對鈦合金閥門的結(jié)構、材質和生產工藝方麵進行了更深入的開發和(hé)研究,從而提高了閥門的可靠性和(hé)管路控製設備的壽命,滿(mǎn)足了各領域對閥門技(jì)術發展的要求(qiú)。目前, 法蘭鈦合金截止閥已具有了國家標準( CB /T 3992 -2008) , 通過(guò)了相關權威組織機(jī)構的鑒定, 成功應用於新一代船舶和海洋工程重點項目。

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行(háng)資訊合(hé)作,歡迎聯係本網(wǎng)編輯部(bù), 郵箱:skjcsc@vip.sina.com