機械領域中分(fèn)度精度高的元器件包括分度盤、圓感應同步(bù)器、圓光柵、光學軸角編碼器(qì)、環形激光器等。多齒(chǐ)分度盤是一種精密的機械分度裝置,因其具有分度準確、結構緊湊、能自動(dòng)定心、無角位(wèi)移空程等優點,在角度測量和分度領域中占有重要地位。

多齒分度盤是機械領(lǐng)域分度精度最高的元件,按齒槽深度可分為剛性(xìng)齒端(duān)齒盤(pán)和彈性齒端齒盤[1]。端齒分(fèn)度盤通過上齒盤自由下落與下齒盤齧合(hé)完成分(fèn)度。由於多齒同時齧合(hé)進行分度,具有多齒平均效應的特點,可獲得遠高於單個齒盤的分度精度(dù)。多齒分度盤經過多次齧合、脫齒、分度、再齧合後,齒麵間發(fā)生互相研(yán)磨( 即對研) ,平均齒距(jù)誤差逐(zhú)漸減小。長(zhǎng)期(qī)使用後多齒分度盤仍可(kě)保持其原有(yǒu)的分度、定位精(jīng)度。

目前多個國家能生產高精度多齒分度(dù)盤。我國研製的MOX - 3600 型端(duān)齒盤和MOX - 3600 - 5 型端剛性齒盤分度台,分(fèn)度精度為± 0. 1″。日本研(yán)製的MPA- 10 型分度工作台,分度精度是± 0. 25″。美國(guó)設計製(zhì)造的1440、1441 齒(chǐ)自動分度差動端齒盤分度台,其分(fèn)辨率(lǜ)為0. 625″,分度精度(dù)為± 0. 25″[1]。

對多(duō)齒分度盤精度的研究主要側(cè)重於上下齒盤靜態分度的原理和靜態精度,文獻[1]闡述了彈性和剛性端齒盤的分度原理及其工藝理(lǐ)論,分析(xī)了(le)影(yǐng)響測量精度的外(wài)界因素; 文獻[2]對多齒分度盤易位對研時齒盤的分度誤差規律進行分析。

對於多齒分度盤動態分(fèn)度時的齧合下落高度、下落位(wèi)置、齧合時間等因素對分度(dù)精度的影響尚缺少(shǎo)研究。多齒分(fèn)度台上下齒盤齧合是一個強非線性問(wèn)題,不能用解析方法進行求解,ANSYS /LS - DYNA 是求解衝(chōng)擊碰撞的有限元數值分析軟件,可用於多齒分度盤動態分度的研究。本文建立上下齧合齒盤彈性動(dòng)力學模型,以720 齒剛性(xìng)多(duō)齒分度盤為例,改變上齒盤下(xià)落位置和下落高度等參數[3],根據(jù)動力(lì)學(xué)的相關理論,推(tuī)導分度盤動(dòng)力學計(jì)算過程(chéng)公式,運用ANSYS /LS - DYNA軟件求解,研究齧合牙齒的彈性體動力響應對分度精度的影響,並用實驗驗證。

1 ANSYS /LS - DYNA 對(duì)多(duō)齒分度盤分析

ANSYS /LS-DYNA 是求解衝擊碰撞問題的有限元數值分析(xī)軟件,可用於(yú)多齒分度台齒盤齧合衝擊問題的研究。

1. 1 ANSYS /LS - DYNA 動力學有限(xiàn)元計算原理

針對多齒分度盤動態分度(dù)誤差(chà)的研究(jiū),根據動力學相關理論,得(dé)出彈性動力學基本方(fāng)程

1. 2 分析(xī)前(qián)處理

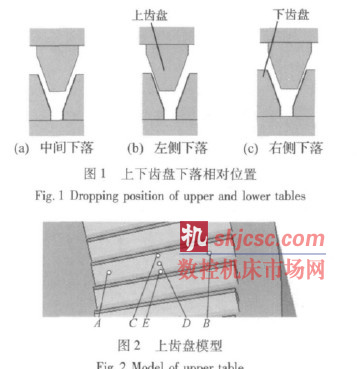

首先用(yòng)UG 軟件建立多齒分度盤精確模型。多齒分度盤上(shàng)齒盤相對於下齒盤下落的位置如圖1 所示,左右兩側下落偏離中間位置0. 1°。上齒盤自由下落(luò)高度分別為1 mm 和0. 5 mm。上齒盤局部模型如圖2 所示。再將模型導入到ANSYS 中劃分網格,網格全部采用六麵體單元,實體單元選用solid164。求解過程控(kòng)製主要有基本的求解控製( 計算終止時間、文件輸出時(shí)間間隔等) 、輸出文件控製( 二(èr)進製輸入文件和格式化輸出文件) 、質量縮放、子循環、缺省控製(zhì)( CPU 控製、沙漏控製和體積粘性控製) [8 - 11]。

1.3 仿真結果分析

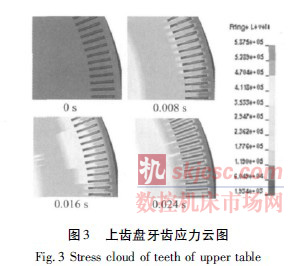

首先(xiān)分析多齒分度(dù)盤動態分度對牙齒的影響,取上齒盤如圖1( a) 中間下落,下落(luò)高度為0. 5 mm,進行分析。計算得到上(shàng)齒盤牙齒應力雲圖(tú)如圖(tú)3 所(suǒ)示。

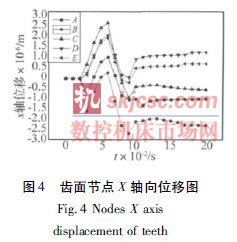

選取圖2 中上齒盤模(mó)型牙齒內圈點(diǎn)A、外圈點B、中間從上到下分別為C、D、E 進行分(fèn)析(xī),計算該節點在x、y 方向位移,結果如圖4 所示,由於版麵原因,節點y 向位移圖未列出

圖 4 是多齒分度盤上齒(chǐ)盤如圖1 ( a) 中間位置下落,下落高度0. 5 mm 時,牙齒上的節點X 軸向位移隨時間變化曲線。點A 在齒(chǐ)輪的內圈,點B 在外圈,故點A 位移(yí)最小,點B 最大。點D 在齒麵中部,衝擊應力(lì)最大(dà),E 點在齒根處,衝擊應力最小,所以在(zài)C、D、E 三點中,D 點位移量最大,E 點最小。

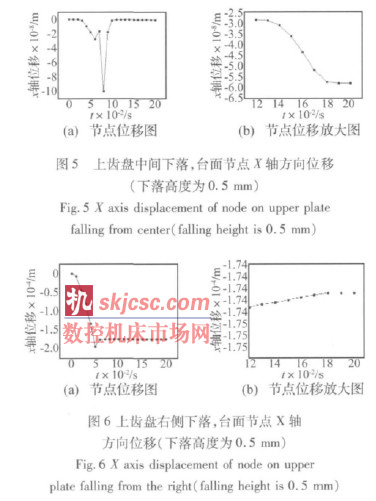

在實際(jì)分度過程中,下落位置的微小變化對於分度誤差的(de)影響都比(bǐ)較大[11],上(shàng)齒盤台麵相對於理論位置(zhì)偏差是影響多(duō)齒分度台(tái)分度精度的直接因素(sù)。在下落高度為0. 5 mm 時,分度(dù)盤按圖(tú)1 中間位(wèi)置、左右位置(zhì)分別自由(yóu)下落,並在分度台上齒盤外(wài)端麵上均勻選取16 個節(jiē)點(diǎn),計算和比較在不同(tóng)下落位置時,該節點相對(duì)於(yú)初始位(wèi)置在X、Y 軸(zhóu)方向的位移。圖5( a) 是在下落高度為0. 5 mm 時,上齒盤在圖1 中間位置下落,上齒盤外端麵節點在X 軸向位移。圖5( b) 是圖5( a)中節點位移曲線在0. 12 ~ 0. 2 s 時間放大圖,可以看出該節點位(wèi)移隨時間變化過程,到0. 2 s 位移穩定。圖(tú)6 ( a) 是上齒盤如圖1 右側位置下落,上齒盤外端麵節點在X 軸向位移。圖6( b) 是圖6( a) 中節點位(wèi)移曲線在0. 12 s ~ 0. 2 s 時間放大圖,可以看出節(jiē)點位移隨時間變化(huà)過程,到0. 2 s 位移穩定(dìng)。在同一下落高度0. 5mm,上分度盤在如圖1 中間位置和右側下落時,比較圖5 和圖6 中上齒盤端麵節點的位移得出,前者比(bǐ)後者位移小。由於版麵原(yuán)因,圖5、6 節點Y 向位(wèi)移圖(tú)未列出。

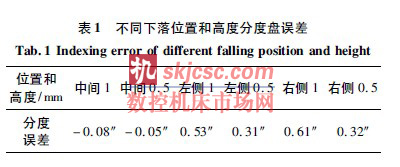

齧(niè)合的影響(xiǎng),本文選(xuǎn)取了上齒盤(pán)下(xià)落高度分別為0. 5mm 與1 mm 時,按圖(tú)1 中三種方式分別自由下落,最後計(jì)算得到不同下(xià)落高度和下落位(wèi)置時分度盤誤(wù)差(chà)如表1 所示。

根據上下齒盤(pán)齧合後,台麵上各點(diǎn)相對於起始(shǐ)位置的位移,可以計算(suàn)出上齒盤下落後各點與(yǔ)理論位置的(de)差異,進而可以換算(suàn)多齒(chǐ)分度(dù)台上齒盤相對於理論位置的分度誤差。由表1 可(kě)以看出,上齒盤在中間位置(zhì)落下時更(gèng)接近於(yú)理(lǐ)論位(wèi)置,此時的分度精度最高,通過降低上齒盤的下落高度,可以減小分度誤差。

2 多(duō)齒分(fèn)度(dù)盤分度精度測試實驗

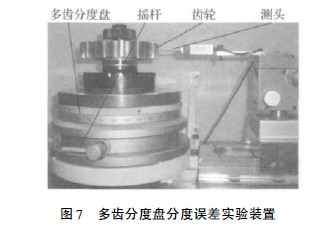

本文采用測量(liàng)高精度標準齒(chǐ)輪齒距(jù)誤差的裝置驗證多齒分度台的動態分度精度,實驗裝置如圖7。分度盤的型(xíng)號(hào)為WDFT - 7208,包含720 個剛性齒。電感測微儀的(de)型號為DGB - 5B,精度為0. 05 μm。圖(tú)中被測(cè)齒輪裝配於多齒分度台(tái)上,扭動旋鈕帶動裝(zhuāng)置內凸輪運動,實現測頭進給。測(cè)頭的水平往複運動重複性誤差小於0. 1 μm,被測齒輪分度圓處壓力角為20°,測頭定位誤差對測量的影響為(wéi)0. 04 μm。

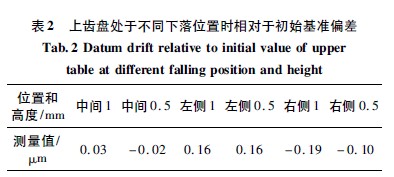

將上齒盤由圖1( a) 的(de)中間位(wèi)置自由下落,測(cè)頭(tóu)進給,調整好齒輪相(xiàng)對於測頭的位置,並以此時的測量值作(zuò)為(wéi)初始基準。用搖杆升(shēng)起上齒盤分別使上齒盤由圖(tú)1 中三個位(wèi)置進行自由下落,按照多齒分度台角度刻度,左右兩側下落位置偏離(lí)中間(jiān)位置為0. 1°,下落高度為0. 5 mm 與1 mm。每次上齒盤下落後,測頭進給測(cè)量齒輪同一齒麵。進行多次重複實驗(yàn),記錄電感測微儀的數值,取重複實驗的平均值,測量數據如表2所示(shì)。

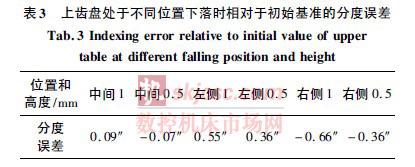

將表(biǎo)2 測得的數(shù)值換(huàn)算為角度,可得多齒分度台上齒(chǐ)盤按照不同方式下落時相對於初始基準的分度誤差,如表3 所示。

由於測量(liàng)過程中的人為因素,測量結果(guǒ)不可(kě)避免存在偏(piān)差。但從表3 中也可看出,當上齒盤由中間位置下落時,分度盤分度精(jīng)度是最高的。

3 結論

基於三維有限元模型,用ANSYS /LS-DYNA 有限元工具進行多齒分度盤齧合仿真,分(fèn)析(xī)齧合牙齒的彈(dàn)性體動力響應對分(fèn)度精度的影響,結論如下:

( 1) 在下落(luò)高度為(wéi)1 mm 時,上齒(chǐ)盤在中間位置下落,分度誤差為0. 08″; 在左側位置下落,分度誤差為0. 53″。

( 2) 采用測量高精度標準齒輪齒距誤差的裝(zhuāng)置(zhì)進行多齒分度台的動態分度精度實驗得出,在(zài)下落(luò)高度(dù)為(wéi)1 mm 時,上齒盤在中間位置下落,分度誤差為0. 09″; 在左側位置下落,分度誤差為0. 55″。

( 3) 由計算分析和實(shí)驗得出(chū),多齒分度盤上齒盤下落高度同為(wéi)1 mm 或0. 5 mm 時,中間(jiān)位置的分度誤差小於左(zuǒ)側和右側,上齒盤下落位置同為中間或左側、右側,0. 5 mm 下落高度的分度誤差小於1 mm 下(xià)落(luò)高度。

( 4) 分度盤的上齒盤由中間位置下落時分度(dù)精度最高(gāo),通過降低上齒盤的下(xià)落高度,可以(yǐ)減小齒麵間衝擊,提高分度精度。

如果您有機床行(háng)業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com