0引言

電解加工是利用金屬在電解液中可(kě)以發生陽極溶解的原理(lǐ)將零(líng)件加工成形的(de),加工過程中工具(jù)電極與工件陽極不接(jiē)觸,具有加工不受材料的強度和硬(yìng)度限製、工具電極無損耗(hào)、不會產生加工變形和應力以及加工質量好、生(shēng)產率高等優點[1]。電解線(xiàn)切割加工技術是電解加工技術與線割加(jiā)工(gōng)技術(shù)的結合,該技術不僅繼承了(le)電(diàn)解(jiě)加工的優點,而且還有自身的特點:采用線電極,結合工件的二(èr)維平麵運動,能夠簡(jiǎn)單地實現複雜(zá)微結構的加工;因為加工電極絲直徑在微(wēi)米級,加工(gōng)間(jiān)隙也在微米級,所以在微製造領域有很大的發展潛力。

電解線切割加工時,隨著工件深寬比的增大,加(jiā)工間隙內電解產物(wù)的(de)排除越來越困難,造成加工區電解液濃度、電導率發生變化,影響(xiǎng)加工的(de)精度與效率(lǜ),製約了其(qí)實際應用水(shuǐ)平的提高(gāo)。文獻[3]采用(yòng)衝液加工的方式排(pái)出電解產物;文獻[7]利用(yòng)加工電極絲微振(zhèn)動的方式促進(jìn)加工產物的排出;文獻[8]采用電極絲往複運絲的方式實現電解產物的排出。

為取得(dé)更(gèng)好的加(jiā)工效果,本(běn)文提(tí)出(chū)利用環形鍍鋅黃銅絲作為加(jiā)工(gōng)電極絲,配合精密電機的控(kòng)製,使(shǐ)環形絲沿著(zhe)重力的(de)方(fāng)向保持恒(héng)定的張力運行,能夠有效地將電解加工產物及時排除,迅速更新電解液。環形電極絲理論(lùn)上無損耗(hào),可反複利用(yòng),降低了使用成本。

1環形絲電解線切割試驗研究

1.1加工試驗原理

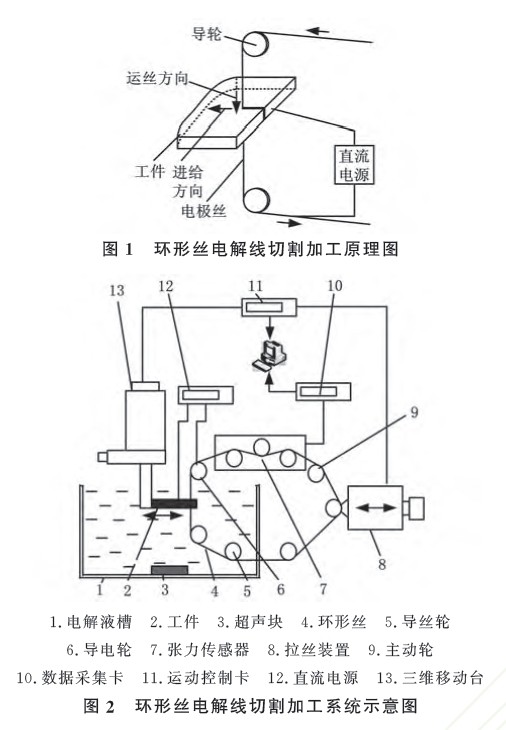

環形絲電解線切割加(jiā)工原理如圖1所(suǒ)示。本文通過冷焊(hàn)模具將單根黃銅絲冷焊成環形電極絲,環形絲電極與電源負極相連,工(gōng)件(jiàn)作為陽極與電源正極相連,采用電化學陽極溶解的(de)原理,結合二軸數控運動平台,將工件加工成形。保持環形絲的運動方向與重力方向一致,對整個加(jiā)工間隙內的電解液進行拖曳,有效利用電極(jí)絲的動(dòng)能(néng)在加工間(jiān)隙內部“擾動暠流體,使其產生對流運動,配合超(chāo)聲振動,促(cù)進新鮮電解液的進入和加快產物的排出,大(dà)幅度提(tí)高加工效率。

1.2加工試驗係統

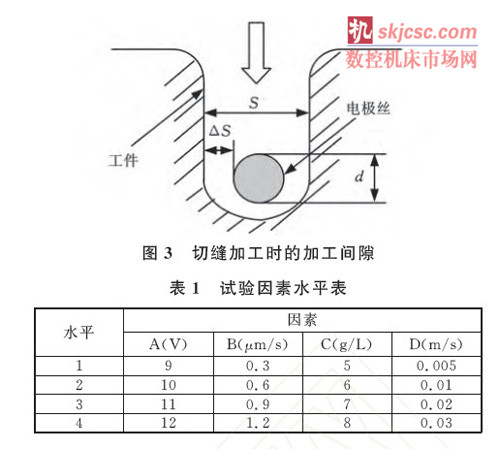

環形絲單向運絲電解線切割加工係統示(shì)意圖見圖2,加(jiā)工係(xì)統主要分為運動控製、恒張力運絲(sī)、加工狀態監測三部分。

係統采用PI公司高精度三軸運(yùn)動平台實現X、Y、Z 伺服運動,將陽極工件夾具與Z 軸相連接,在計算機的控(kòng)製下(xià)實現任意精密的二維運動。恒張力運絲部分由環形絲、運絲機構、張力傳感器。

和數據采集卡組(zǔ)成;采用首尾相接的環形電極絲4作為工具陰極,陰極絲環繞在恒張力裝置上並施(shī)加一定的預緊力將其(qí)張緊,環形絲在主動輪9的帶動下,開始沿著重力方向(xiàng)運動;張力(lì)傳感器7配合數據采集卡10實時檢測(cè)環形絲上的張力,將實時采集的張力與預先設定的張力作比(bǐ)較,若張力發生變化,則計算機會驅動電機8前進或者後退(tuì)來控製環形絲上的張(zhāng)力(lì),確保環形絲在恒定的張力下(xià)運行。為了選擇合理(lǐ)的加工參數,加工過程中,電流由(yóu)霍爾電流傳感器檢測並通過數(shù)據(jù)采集卡傳入計算機。

1.3試驗條件和方法

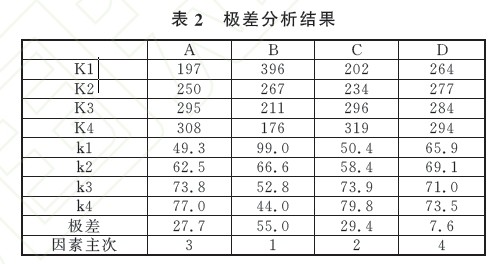

本文通過四因素四水平(píng)的正交試驗研究加工電(diàn)壓、進給速度、電解液濃度以及電極絲的運絲速度對加工(gōng)間隙![]() S 的影響。加(jiā)工間隙的模型如圖3所示(shì),加工間隙

S 的影響。加(jiā)工間隙的模型如圖3所示(shì),加工間隙![]() S 用公式表示為:

S 用公式表示為:

![]() S = (S-d)/2

S = (S-d)/2

式中,S 為切縫縫寬;d 為電極絲(sī)直徑。

試驗采用200![]() 的環形電極絲作為工具(jù)陰極,5mm 的不鏽鋼板(304SS)作(zuò)為工(gōng)件(jiàn)陽極,加工電解液為NaNo3 溶液,溶液溫度設定在30

的環形電極絲作為工具(jù)陰極,5mm 的不鏽鋼板(304SS)作(zuò)為工(gōng)件(jiàn)陽極,加工電解液為NaNo3 溶液,溶液溫度設定在30![]() 。試驗選用L16(45)的正交試驗表,試驗因素水平表見表1。其中,因素A 為加工電壓,因素B為進給速度,因素(sù)C為電解液濃(nóng)度,因素D為運絲速度。

。試驗選用L16(45)的正交試驗表,試驗因素水平表見表1。其中,因素A 為加工電壓,因素B為進給速度,因素(sù)C為電解液濃(nóng)度,因素D為運絲速度。

2試驗結果(guǒ)與(yǔ)分析

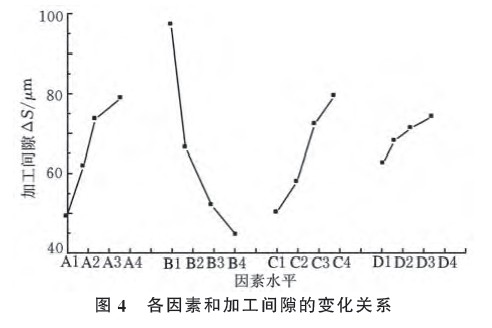

采用極差分析法分析加工試驗結果,結果如表2所示。由表2可知,影響加工間隙的主次因素(sù)分別是進給速度、電解液濃度、加(jiā)工電壓(yā)和環形絲的運絲速(sù)度。

根據表2可(kě)以作出各因素對加工(gōng)間隙的影響(xiǎng)趨勢圖,見(jiàn)圖4。從圖4進(jìn)給(gěi)速度與加工間隙的關係可以看出,進給速度對加工間隙(xì)的影響比較顯著,加(jiā)工間隙隨進給速度的(de)增大而減小,但是間隙的減小會(huì)使得電(diàn)解液更新變得困難,加工穩定性變差。電解液濃度的變化影響溶液的電導率,電解液濃度增大(dà)會使得溶液中帶(dài)電離子增多,從而溶液的電導率也隨之增大,加工間隙變大;但是電導率的增大會導致電解加工定域性下降,加工精度變差,為保證加工表麵質量與加工精度,電解液濃度不能過大。加工間隙隨加工電壓的增大(dà)而增(zēng)大,即單位時間內,當加工電壓增大時,加工間隙內(nèi)電場增強,材料的蝕(shí)除量也隨之增大;但是較大的加工電壓會造成較嚴重的雜散腐蝕,影響加工精度。分析環形絲運絲速度與加工間隙的關係得知,較低(dī)的運絲速度對促進加工區產物排出影響小,加工區產物堆(duī)積嚴重(chóng),電導率小且加工間隙小;電極絲運絲速(sù)度的提高有利於電解產物與電解熱的排出,加工間隙也隨之變大,但是過快(kuài)的運絲速度會加劇電極絲的抖動且伴隨頻繁的(de)短路,加工不穩定。

3複雜(zá)結構的(de)加工

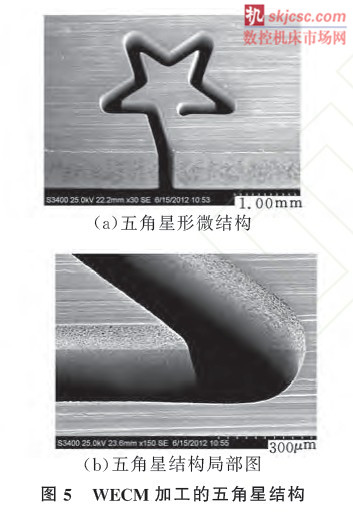

通過正交(jiāo)試驗獲得優化後的加工參數如下:加工電壓為9V,電解液濃(nóng)度為5g/L,電極絲進給速(sù)度為1.2![]() /s,電極絲運絲速度為5mm/s。以優化的加工參數在5mm厚的不鏽鋼板(304SS)上加工出五角星結構,如圖5所示。環形(xíng)絲電極是直徑為200

/s,電極絲運絲速度為5mm/s。以優化的加工參數在5mm厚的不鏽鋼板(304SS)上加工出五角星結構,如圖5所示。環形(xíng)絲電極是直徑為200![]() 的鍍鋅黃(huáng)銅絲,切縫寬度為250

的鍍鋅黃(huáng)銅絲,切縫寬度為250![]() 左右,其深寬比達到(dào)20,加(jiā)工過程中未出現短路(lù)現象。

左右,其深寬比達到(dào)20,加(jiā)工過程中未出現短路(lù)現象。

4.結論

(1)本文設計了恒張力運絲機構,建立了環形運(yùn)絲電解(jiě)線切割加工係統,使環形絲的運行始終與重力(lì)方向保持一致,有(yǒu)效地帶出電解加工產物與(yǔ)電解熱,有(yǒu)利於加工高深寬(kuān)比(bǐ)結構(gòu)零(líng)件。(2)在搭建的加工係統中進行了(le)正交試驗。結(jié)果(guǒ)表明,減小加工電壓、減小電解液濃度,提高進給(gěi)速度和降低運絲速度有利於提高電解加工精度,減小加(jiā)工(gōng)縫寬。(3)采用優化後的加工參數,在5mm 厚的(de)不鏽鋼板上加工出五角星圖案,加工縫寬在250![]() 左(zuǒ)右,深寬比達到20,加工過程穩定。

左(zuǒ)右,深寬比達到20,加工過程穩定。

如果您有機床行業(yè)、企業相關新(xīn)聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com