綠色製造,又稱為環境友好製造或可持續製造,是一個綜合考慮環境影響和資源消耗的現代製造業可持續發展模式。改善(shàn)產(chǎn)品製造過程的環境友(yǒu)好性是(shì)企業實施綠色製造的重要內容(róng)之一,而產品製造過程(chéng)環境影響分析和評價是其(qí)中(zhōng)的有(yǒu)效方法之一。清單分析又(yòu)是(shì)進行製造過程環境(jìng)影響分析和評價的基礎,它能夠對產品製造過程的資源消耗和環境影響數據進行量化分析。

對礦用風機葉輪加工過(guò)程進行清單分析,可以反映出葉輪加工過程資源消耗和環境影響的種(zhǒng)類和數量,從而發(fā)現葉輪加工過程中對環境影響最大或者較大的一些(xiē)階段,為(wéi)新葉輪的設計和(hé)改進提供一定的理論依據,使葉(yè)輪更具有環(huán)境優勢,也為以(yǐ)後礦用風機葉(yè)輪加工過程的資源環境屬性綜合評價(jià)和工藝路(lù)線選擇提供數(shù)據(jù)和決策支持,以及為(wéi)標準化清單數據庫的建立提供科學可(kě)靠的信息資源(yuán)。

清(qīng)單分析的(de)關鍵是數據(jù)的采集。由於葉輪是由一係列工序環(huán)節(jiē)組(zǔ)成的,對葉輪整個(gè)加工過程進行清單數據的采集就可以離散成對每個工序環節進行數據采(cǎi)集,而(ér)每個(gè)工序環節可以看作為一個輸入(Input) - 加工(Process) - 輸出(Output) 的過程,為此先建立每個工序的IPO 過程模型,基於工序IPO 過程模型,製定工序清單(dān)分析表格,然後進行工序清單數據的采集。

1 礦用風機葉輪加工(gōng)過程各工序環節IPO 模型的建立

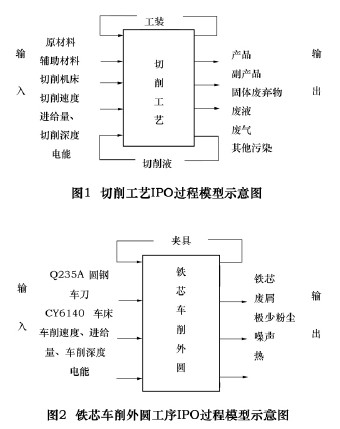

葉輪加工過(guò)程是由一係列工序環節(jiē)組(zǔ)成的,根據(jù)國家機械製造工(gōng)藝分類標準JB /T5992 - 92,葉輪加工過程各工序可以歸為切削、焊接、壓力加工、鑄造4 種工藝類型。文獻[5]中構建了4 種工藝類型的IPO 過程模型。圖1 為切(qiē)削工藝的IPO 過(guò)程模型。輸入包括(kuò)原材料、輔助材料、能量、工裝、加工設備以及(jí)工藝參數等;輸出包括產品、副產品、廢(fèi)氣、廢液、固體廢棄物和其他汙染形式的排放(如噪聲、振動等) 等。對於同一工藝類型中的各具體工(gōng)序,由於具(jù)有相(xiàng)似的物理化學特性以及資源消耗與環境影(yǐng)響屬性,所以其IPO 過程(chéng)模型(xíng)的建立可以從工藝類型的IPO 過程模型中派生出來。例如:鐵芯車削外(wài)圓工序的IPO 過程模型就可以(yǐ)從切削工藝IPO 過程(chéng)模型(圖(tú)1)中(zhōng)派生出來(圖(tú)2)。

2 基於工(gōng)序IPO 過程模型的清(qīng)單分析(xī)表格的建立(lì)及數據采集

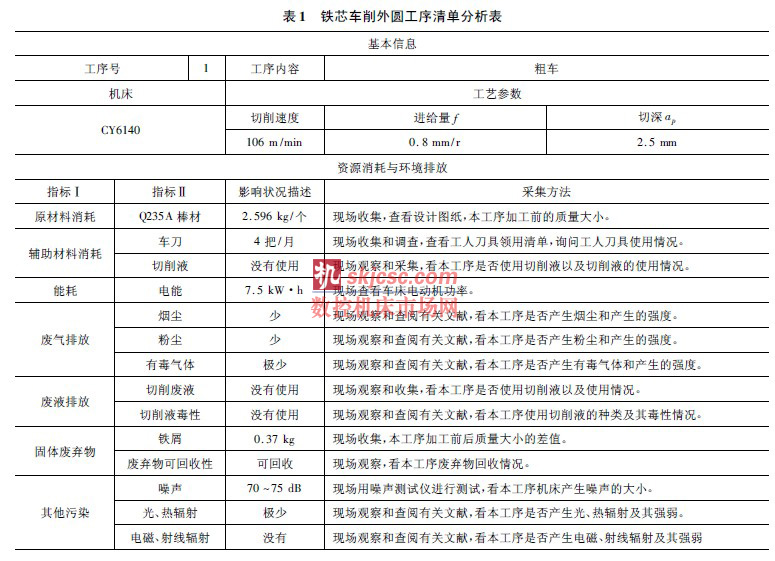

根據工序IPO 過程模型可以建立工序清單分析表格,鐵芯車削外圓工序的清單分(fèn)析表格可如表1 所示製定。清單分析表格中的環境因子分為2 層。第1 層是目標(biāo)層環境因子,屬於工藝過程(chéng)的環境(jìng)影(yǐng)響共性(xìng)因子。一般地,根據資源消耗種類(lèi)及汙染物(wù)種類或影響對象可以將加工過程目標(biāo)環境因子劃分為原材料消耗、輔助材料消耗、能源消耗、廢氣排放、廢水排放、固體(tǐ)廢棄物或(huò)其他汙(wū)染(rǎn)物排(pái)放( 如振動、輻射和噪聲等)。第2 層是指標層環境因(yīn)子,與具(jù)體工序有關。環境因子的層次性(xìng)與IPO 模型的層次性具有對應關係(xì),工藝類型的IPO 模型對應(yīng)目標層環(huán)境因子;每個工序的IPO 模型對(duì)應指標層環境(jìng)因子。同理可製定葉輪(lún)加工過程中其他具體工序的清單分析表格,所有(yǒu)清單分析表格中擁有(yǒu)相同的目標層影響(xiǎng)因子和個性化(huà)的指標(biāo)層影響因子(zǐ)。

製定了工序清單分析表格,就可以進行物料消耗和環境影響數據的采(cǎi)集。因為清單分(fèn)析數據的準(zhǔn)確性直接關係到影(yǐng)響(xiǎng)評價結果和方案決策的(de)可靠性,因此清單分析表格中列出了數據的采集方法。葉輪加工過程的清單數據主要通過如下方法(fǎ)獲得(dé):(1) 現場觀察葉輪(lún)的生產情況;(2)調查企(qǐ)業的物料供應定(dìng)額、各種統計、報表等;(3)查閱有關文獻和國家規(guī)定的某些相關標準等;(4)根據(jù)葉輪設計資料進行計算(suàn)。

3 葉輪加工過程清單(dān)數(shù)據(jù)

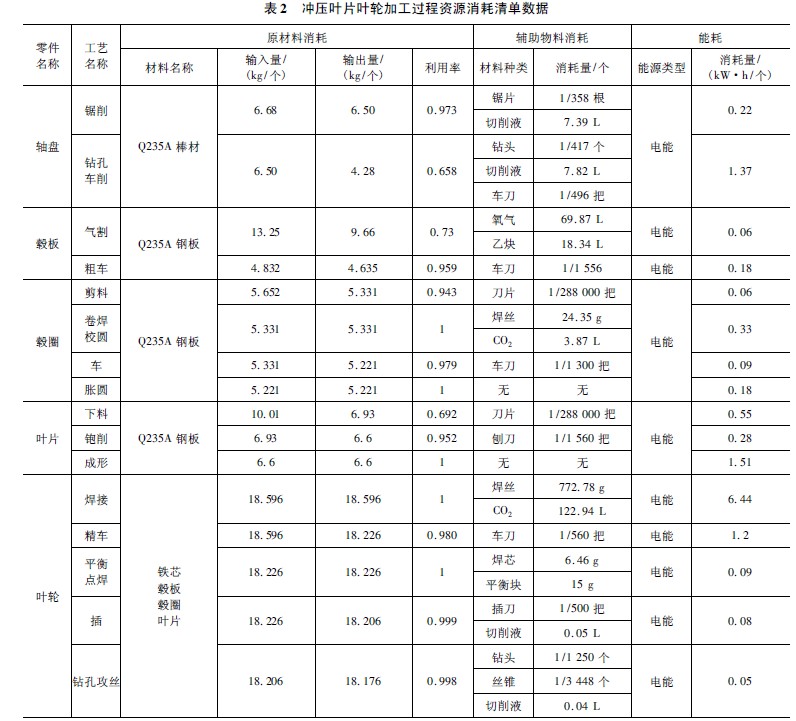

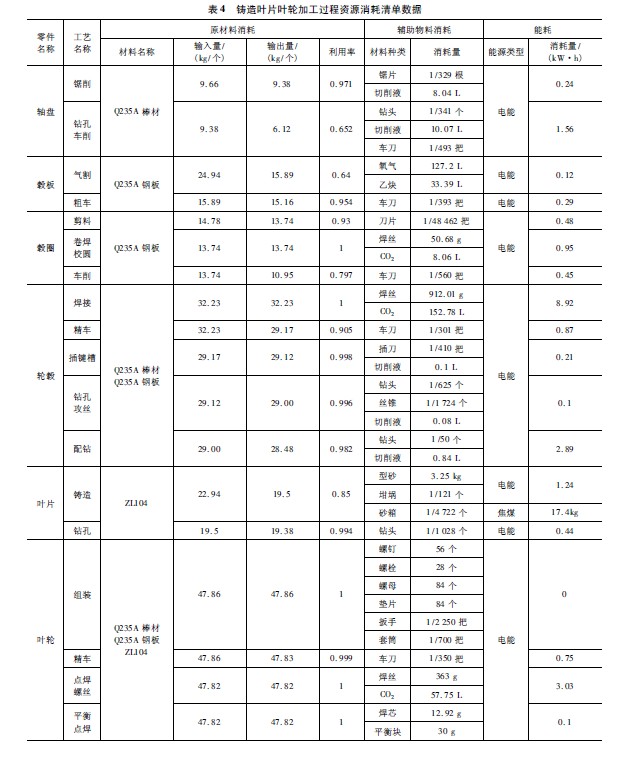

采用以上方(fāng)法就可以獲得葉輪加工過程各工序環節的物(wù)料消耗和環境影響清單。由於葉輪加工(gōng)過程工序環節較多,因此可以按葉輪生產工藝流程劃分(fèn)為若幹個便於數據收集的單元過程(chéng),一個單元過程可(kě)包含一個或多個工序環節。然後將(jiāng)各個單元的清單按功能(néng)單位(1 台風(fēng)機的葉輪) 進行(háng)換算,並分類匯總即可得到整個(gè)葉輪加工過程的清單數據。

由於礦用風機品(pǐn)種和規格比較多,資源消耗和環境影(yǐng)響不一樣,不同企業間的生產水平(píng)也有很大差異。為了便於比較,我們選取某廠生產的性能參(cān)數相似,葉片既(jì)可通過鋼板衝壓成形,也可通過鋁錠鑄造(zào)成形的No6. 0 /2 × 15(No6. 0 表示葉輪(lún)的直徑為0. 6 m;2 × 15表示風機(jī)級數(shù)為2 級,單台電動機功率(lǜ)為15 kW)風機葉輪加(jiā)工過程(chéng)作為研究對象。其資源消耗和環境影響清單數據分別如(rú)表2 ~ 5 所示。

4 葉(yè)輪加工(gōng)過程清單分析

從表2 ~ 5 葉輪加工過程的清單數據(jù)中可以分析得出:衝壓葉片葉輪:(1) 原材料總消耗量為44. 33 kg, Q235A 棒材消耗為6. 68 kg,Q235A 板材消耗為37. 65kg。棒材消(xiāo)耗中(zhōng)軸盤鑽孔(kǒng)、車削階段材料利用率最低,為65. 8%,板材消耗中葉片剪切、衝壓(yā)下料和轂板氣(qì)割下料階(jiē)段材料利用率(lǜ)也較低,分別為69. 5% 和73%。(2)輔助物料消耗主要是焊(hàn)絲、CO2氣(qì)體、氧氣、乙炔和切削液的消耗。焊絲消耗量為1. 47 kg,CO2氣體消耗為233. 94 L,氧(yǎng)氣消耗為69. 87 L,乙炔消耗為(wéi)18. 34 L,切削液消耗為15. 39 L。焊絲和CO2氣(qì)體主要(yào)消耗在葉輪焊接階段,且消耗量分(fèn)別為1. 43 kg 和227. 7 L,分別占焊絲和CO2氣(qì)體總消耗量的97% 和97%;切削液主要消耗在軸(zhóu)盤鋸(jù)削和鑽孔2 個工藝(yì)階段,分別為7. 39 L 和7. 82 L,也是廢液的主要來源(yuán),其消耗量分別占切削液總消耗量(liàng)的48% 和51%。(3)電能消耗為21. 65 kW·h,且主要(yào)消耗在葉輪(lún)焊接工藝階(jiē)段,消耗量為12. 84 kW·h,占(zhàn)總能量消耗的59%。(4)廢氣包括粉塵、煙塵(chén)和有毒氣體的排放,主要由(yóu)焊接和氣割工藝產生;(5) 廢液主要是(shì)切(qiē)削液的排(pái)放。(6)固體廢棄物包括12. 76 kg 的切屑、少量熔渣(zhā)和焊渣,葉片剪切、衝(chōng)壓下料階(jiē)段切屑最多(duō),占總切屑的(de)37%,但切屑一(yī)般都可(kě)回收利用。(7) 其他汙染包括(kuò)各工序中產生的噪聲,以及轂板氣割(gē)下料、轂圈和葉輪焊接、點(diǎn)焊平衡塊時產生(shēng)的光、熱、電磁(cí)和射線輻(fú)射(shè)。剪切(qiē)、卷、焊、校圓、脹圓以及(jí)鑽孔、攻絲工序中噪聲都在80 dB 以上。

鑄造葉片葉輪:(1) 原材料(liào)總消耗量為(wéi)72. 32 kg, Q235A 棒材消(xiāo)耗為9. 66 kg,Q235A 板材消耗為39. 72kg,ZL104 消耗為22. 94 kg。棒材消耗中(zhōng)軸盤鑽孔、車削階(jiē)段材料利用率最低,為65. 2%;板材消耗中(zhōng)轂板(bǎn)氣割下料階段材料利用率低,為64%。(2) 輔助物料消耗主(zhǔ)要(yào)是(shì)焊絲、CO2氣體、氧氣、乙炔、切(qiē)削液(yè)和型砂的(de)消耗。焊絲消耗量為1. 33 kg,CO2氣體消耗為218. 59 L,氧氣消耗為127. 2 L,乙(yǐ)炔消耗為33. 39 L,切削液消耗為(wéi)19. 13 L,型砂為3. 25 kg,焊絲和CO2氣體主要消(xiāo)耗在輪轂焊接階段,且消耗(hào)量分(fèn)別為0. 91 kg和152. 78 L,分(fèn)別占焊絲和CO2氣體(tǐ)總消耗量的(de)68%和70%;切削液主要消耗在(zài)軸盤鋸削和鑽(zuàn)孔兩個(gè)工藝階段,分別為8. 04 L 和10. 07 L,也是廢液的主要來(lái)源,其消耗量分別占切削液總消耗量的42% 和53%。 (3) 能源消耗包括電能和焦煤的(de)消耗,電能消耗為(wéi)40. 04 kW·h,焦煤消耗為17. 4 kg。電能主要消耗在輪轂焊接工藝階段,消耗量為8. 92 kW·h,占電能消耗(hào)量的(de)22%。(4) 廢氣包括粉塵、煙塵和有毒氣體的(de)排放,主要由(yóu)焊接、鑄造和氣割工藝產生。(5) 廢水主要是切削液(yè)的排放。(6)固體廢棄物包括20. 07 kg 的切屑和12. 48 kg 鑄造過程中產生的(de)各種廢渣、少量熔渣和焊渣。轂板氣割時產生的切(qiē)屑占總切屑的45%,鑄造過程中產生的各種廢渣約占總固體廢棄物的30%。(7)其他汙染中包括各工序中產生的噪聲,以及轂板氣割下料、轂圈和輪轂焊接、點焊平衡塊和鑄造時產生的光、熱、電磁和(hé)射線輻射。其中剪切、卷、焊(hàn)、校圓、鑄造工藝階段產生的噪聲在80 dB 以上。

從2 種風機(jī)葉輪物料消耗和環境排(pái)放的統計分析可以得出:2 種葉輪軸盤加工階段切削液消耗最多,同時也是廢液的(de)主要來源,軸盤鑽孔(kǒng)、車削工藝階段材(cái)料利用率最低,產生(shēng)的廢屑也較多(duō),這時如果將圓鋼改為內徑合適的管材,既可減少(shǎo)材料消耗提高(gāo)材料利用率,也可減少鋸削、鑽(zuàn)孔加(jiā)工時間(jiān),從而節約能源、減少(shǎo)切(qiē)削液的消耗和廢液排放。葉輪在轂板氣割下料時材料利(lì)用率也比較低,可以采取跟(gēn)其他零件配合下料的方式來提高材料的利用率減少固體廢棄物的產(chǎn)生(shēng)。輔助物料消耗中(zhōng)焊絲和CO2氣體消耗都比較多,電能也主(zhǔ)要消耗在焊接(jiē)階段,這主要是因為CO2氣體保護焊時易產生飛濺,為此可以通過選擇正確的焊接參數,在(zài)氣體中加入Ar,在焊接回路中串聯適度的電感,采用低飛濺率焊絲等方法(fǎ)來減少焊接過程中焊(hàn)絲隨熔(róng)化金屬飛向熔池之外的飛(fēi)濺,有(yǒu)效提高熔敷(fū)效率和焊(hàn)接生產率,從而減少焊材、氣體和焊接電能的消耗。從現場中還了解到葉輪加工過程中有些噪聲是人為(wéi)引起的,例如,轂圈脹(zhàng)圓時,由於操作人員隨手亂丟轂圈,引起轂(gū)圈(quān)與轂圈(quān)之(zhī)間的碰(pèng)撞,從而引發很大的噪聲,對於(yú)這類(lèi)人為引起的噪(zào)聲隻要采取合適的措施就能避(bì)免。

鑄造葉片葉輪(lún)加工過程中(zhōng)產生的固體廢棄物是衝壓葉片(piàn)葉輪加工過(guò)程的2 倍多;氧氣、乙炔和(hé)電能的消耗差不多是它的2 倍;除焊絲、CO2氣體外,Q235A 板材、Q235A 棒材、切削(xuē)液的(de)消耗也要多些;此外鑄造葉片葉輪加工過程中(zhōng)還有(yǒu)鑄鋁、焦煤、螺釘、螺母、螺栓的消耗。究其(qí)原因有兩個:一是葉(yè)片是小批量鑄造生產,鑄造過程中焦煤(méi)消耗多,因為熔煉鋁采用的是熱利用(yòng)率低的地坑(kēng)式坩堝爐,其熱利用率隻有0. 05 ~ 0. 08,為了要維持爐子的正常工作,需增加每爐次焦煤消耗量的1 /3,因而熔煉金屬時產生的煤渣多(duō)。所以,為了減少焦煤的消耗(hào),減少(shǎo)廢氣和廢爐渣對環境的汙染,有必要改進金屬熔煉方法,如采用節能型的熔鋁電爐,熔化1 t 鋁隻需700 kW·h 左右(yòu),而這裏熔化1 t 鋁平(píng)均要0. 8 t 焦煤,相當於4 500 kW·h 左右發出的熱量。另外,還可以通過改進技(jì)術和提(tí)高批量生產來(lái)改善葉片(piàn)在鑄造過程中的物能消耗和環境排放,因為批(pī)量越大(dà),單位葉片鑄造周期會相(xiàng)應縮短,資源消耗和環境(jìng)排放就會降低。二是由於衝(chōng)壓葉片與輪轂(gū)是同種材料,焊接性能好,當葉片與輪轂采用焊接聯接(jiē)時,隻有1 塊轂板和(hé)1 個轂圈(quān);而鑄(zhù)造葉片采用的是鑄鋁材料,葉片與(yǔ)輪轂材料不同,不(bú)能采用一般的焊接方法聯接(jiē)起來,所以葉片要(yào)通過葉柄與輪轂用螺釘、螺栓、螺母和(hé)墊片來固定,所(suǒ)以每個葉(yè)輪有2 塊轂板和2 個轂圈,生產工序也相應增(zēng)多,從而引起此種葉輪物能(néng)消耗和環(huán)境(jìng)排放增多。在這種情況下,可以采取(qǔ)開發(fā)鋁鋼異種材料焊接材(cái)料或葉片采用焊(hàn)接性能好的鑄造(zào)材料(如鑄鋼等)來(lái)提高葉片與輪轂的焊接(jiē)性能,簡化鑄造(zào)葉(yè)片葉輪結構,減少加工工序,從而減少鑄造葉片葉輪的(de)物料消耗和環境排放。

5 結語

利用同(tóng)一工藝類型中的各具體工序具有相似的物理化學特性以及資源消(xiāo)耗與環境影響屬性的特點,以鐵芯(xīn)車削外圓具體工(gōng)序為例詳細說明了IPO 過程模型的建立、清單分析表格的製定(dìng)、資源消耗和環境影響狀況的描述和數據采集,並詳細說明了數據的來源。最後就2 種葉輪的清(qīng)單數據進行(háng)了詳細的分析,比較了2 種(zhǒng)葉輪資源消耗和環境影響(xiǎng)的差異,找出了造成這種差異的原因,並提出了具體的改進措施。這樣不僅為葉(yè)輪加工過程(chéng)降低資源消耗、減(jiǎn)少噪聲和粉塵對車間環境的汙染,以及對人體的危害提供了數據參考;同時也(yě)為(wéi)其他產品生產過(guò)程降低資源消耗、減少環境汙染、實(shí)現清潔化生產等提供(gòng)了理(lǐ)論基礎。

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進(jìn)行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com