1 前 言

今日之世界可謂(wèi)是電子化產品無所不在的世界,從(cóng)計算機、手機、光驅、數字相機、攝影機、投影機等皆與民眾生活息息相關, 其數量以千萬計(jì), 內部之金屬零件更以數十倍計, 其製造工藝大(dà)多為衝壓加工成形, 當形狀較為(wéi)複雜時, 便以鑄(zhù)造(zào)、焊接、粉末(mò)燒結甚至塑料射(shè)出成形以達到尺寸(cùn)或功能(néng)的要求。究其原因(yīn)乃在於衝壓工(gōng)藝僅能(néng)對板材進行衝(chōng)切、彎曲或拉伸等工藝, 無法施以材(cái)料厚度上變化之塑性成形工藝, 因此所能成形之產品在形狀上便受到限製。

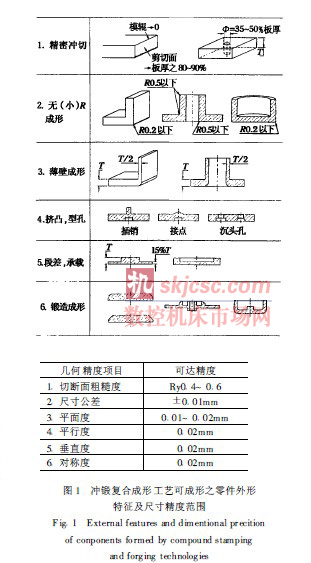

從(cóng)金屬(shǔ)塑性成形加工技術之發展及3C 產品內部零件的變化可以發(fā)現, 越來(lái)越多的零件(jiàn)在體積小(xiǎo)型(xíng)化、重(chóng)量輕量化、節省組裝及(jí)加工成本等趨勢要求下, 逐漸將2~ 3 個零件合而為一, 並由單一工藝(yì)生(shēng)產出來, 此工藝便是由日本所開發出來之板材衝鍛(duàn)複合成形工藝, 亦可(kě)稱為冷鍛連續模工藝。其主要特點在於將冷鍛工(gōng)序與衝壓連續模結合, 使此工藝可以在連續模內進行衝壓(yā)及鍛造成形, 使產品在外形及厚度上可以產生極大之變化, 達到零件結合或進而取代原本需鑄造、燒結、焊接或機械加工之工藝。相應地, 為了達到(dào)零件之精度要求(qiú), 亦需特殊成形設備及高精度模具(jù)加工組裝之配合。由於此工藝尚未為大家所熟知, 因此作了(le)如上述較多之說明。圖1 中顯示此工藝可成形零件之形狀特征、尺寸及精度。

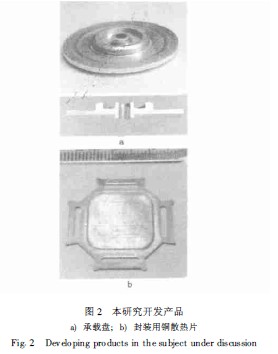

衝鍛複合成形(xíng)工(gōng)藝所涵蓋之塑(sù)性加(jiā)工技術種類極多, 諸如精密衝切、彎曲、引伸( draw ing) 及本身就具多樣變化之鍛造工程: 如引(yǐn)縮( Ironing) 、壓扁( upset ting ) 、擠伸( ex trusion) 或利(lì)用毛邊之閉模(mó)鍛等。本研究開發介紹之案例為封裝用的銅散熱片及光驅主軸馬達之一體型承載盤, 如圖2 所示,以下僅就其所包含之成形工序加以(yǐ)說(shuō)明, 並對其工藝條件、研究過程及(jí)結果作一討論。

2 工藝規劃及模具設計

首先就本研究產品的外(wài)形分析其在鍛造成形時(shí),成形工藝之種類、材料流動之特性以及精度要求對(duì)模具設(shè)計之影響(xiǎng)作一(yī)先期之判斷, 以利後續的成形工藝規劃及模具設計。

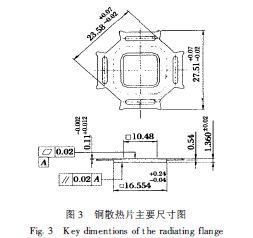

就銅散熱片而言, 主要工序為壓(yā)扁及厚度精整(zhěng),圖3 為此零件的成形(xíng)加工圖, 圖中列出了主要(yào)尺寸精度, 平麵度及平行度之要(yào)求(qiú)皆(jiē)為0.02mm, 厚度壓縮比( T min/ T max ) 達30% , 散熱片材料采(cǎi)用純銅(tóng)C1100, 此材料(liào)的(de)成形性及厚度精度的控製是此產品在設計過程中的關鍵。

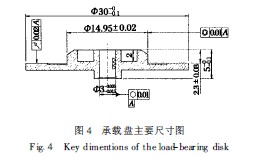

另一產品) ) ) 光驅主軸馬(mǎ)達的(de)一體型承載盤(pán),為結合原承載盤及盤片對(duì)心機構的二合一組件, 采用鋁合金5052 材料; 從圖2 及(jí)圖4 中之剖麵可以了(le)

解此零件在鍛造過程(chéng)中材料流動的複雜(zá)性, 如何合理分配材料體積, 使鍛造過(guò)程在較低成形負荷下能順(shùn)利成形各處尺寸成為主要關(guān)鍵, 主要成形工序為鍛造及壓(yā)扁; 另外, 此(cǐ)零件對於同心度及偏擺度之要(yào)求, 亦成(chéng)為模具設(shè)計時(shí)需注意之處。

以下針對(duì)工藝規劃及模具設計作一討論:

1) 銅散熱片

銅材之前後向(xiàng)擠伸比其它材料較為容易, 因此外圍(wéi)壓扁工藝之前之料條厚度需小(xiǎo)於零件最厚處(chù) ( 1.36mm) 。

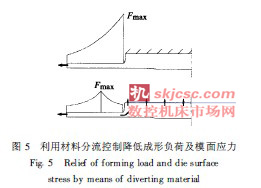

外(wài)圍材料(liào)之壓(yā)扁及厚度精(jīng)整工藝在材料厚度精度(dù)控製上, 需考慮模麵應力分布曲線產生之模具變(biàn)形對其平麵度及平(píng)行度之影響。其克服方式(shì)有降低接觸麵之摩擦係數, 包含模麵拋光及潤滑劑之使用;高(gāo)剛性模具的采用如采(cǎi)用WC 材(cái)料或設置(zhì)衝頭壓力板以(yǐ)分散降低應力; 另外, 材料之分流控製亦(yì)可有效降(jiàng)低成形負荷及模麵(miàn)應力(lì), 即在外圍材料受到壓扁時, 材料(liào)在往內及(jí)往外兩方向上皆可自由流動(dòng),如此可(kě)使中性麵( 材料不流動之斷麵) 往外圍(wéi)之中(zhōng)央移動(dòng), 可有效降低模麵應力峰值, 以獲得良好的平麵(miàn)度, 如圖5 所(suǒ)示。

2) 主軸馬達-體型承載盤

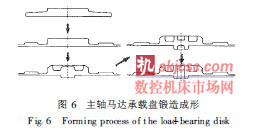

適當的材料(liào)厚度選用與鍛造工(gōng)藝規劃相互之搭配影響整體設計的成敗, 為了確保連續模的成功開發, 可進行單一工藝(yì)的試驗模及計(jì)算機輔助仿真。圖6 為(wéi)此零件(jiàn)鍛造成形的工藝規劃, 首先利用外圍毛邊拘束將厚(hòu)度2mm 的坯料進(jìn)行體積分配, 接著進行外圍承載麵的成形、對心機構之成(chéng)形及中孔擠伸後的衝孔, 在這些過程中, 對體積的控製必須預留可調整之空間及工位, 以確保成形至要求之尺寸。

對軸孔真圓度及表麵精度的要求, 可利用衝孔工藝配合1~ 2 次刮料工序, 再(zài)配合(hé)表麵精度0.2Lm之心軸進行光整精修。

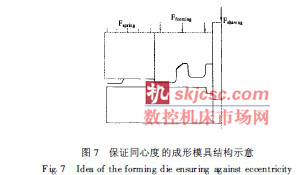

軸孔與對心機構外徑之同(tóng)心度要求小至0.01mm, 若分別進行成形, 則料帶之定位孔及模具保持間隙之定位(wèi)累積誤(wù)差將超出此(cǐ)精度要求, 因此為(wéi)了達到此同心度要求, 必須將對心機構之整形工藝與軸孔之最後刮料工藝於同一道(dào)次進行, 並配合(hé)模具加(jiā)工之高同心度要求及(jí)零間隙配合條件方可達成。模具結構示意見圖(tú)7 所示。

偏擺度的精度要求為0102mm, 成形機構原理和同心度成形機構(gòu)相同, 利用軸孔定位後整平(píng)承載平麵, 此時模具之平麵度(dù)、平(píng)行度及垂(chuí)直度要求極為重要。

3) 成形設備及模具加工條件(jiàn)

由前述(shù)對此衝鍛複合成形工藝可(kě)生產產品的精度可達0.02mm 來看, 其模具之(zhī)精度需(xū)求必須達±2μm, 模具(jù)零件的配合產生(shēng)之累計公差亦需控製(zhì)在合(hé)理範圍內。而欲維持模塊在高速及高成形負荷下能保持其精度, 則與其匹配之成形設備必須具備足夠之精度及剛性, 非一般傳統的衝壓壓床所(suǒ)能勝任。

另外, 為了使產(chǎn)品在(zài)厚度方向(xiàng)尺寸能達到(dào)高精(jīng)度(dù),而且在產量上具備穩定性, 要求壓床的驅動係統采用特殊設計之多連杆機構, 具備在下死點前約30b至40b齒輪角度範圍內, 上滑塊隻前進約0105mm,幾近停止之狀態。

如此搭(dā)配所代表的(de)意義為: 當製(zhì)造一高精度產品時, 必須建立一係統技術, 包含材料(liào)品質、模具設計加工組裝(zhuāng)、生產及外圍設備、潤滑及檢測等,方能達成目標。

3 研究結果

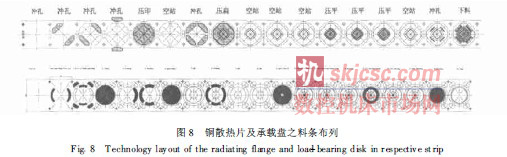

經(jīng)由前述鍛造工藝之規劃, 再加入定位孔、係帶橋帶、內外型(xíng)衝切等連續模工序完成連續模之(zhī)料條布列設計。圖8 顯示此(cǐ)兩種產品的料條布列圖。銅散熱片連續模(mó)包含11 道次成形(xíng)工序(xù), 成形負(fù)荷147t, 送料節距42mm。產品外觀如圖2 所示,幾何(hé)平麵度(dù)01012mm、平行度01016mm、尺寸公差0101mm~ 0102mm。主軸馬達) 體型承載盤連續模共15 道次成(chéng)形工序, 成形負荷120t , 送料節距44mm, 產品及剖麵如(rú)圖2 所示。

在設計及量產製造上有幾點必須加以考慮:

1) 衝鍛連續模中包含鍛造工序, 其成形負荷遠大於一般衝切(qiē), 尤其以(yǐ)壓(yā)扁及有毛邊鍛造為甚, 因此極易引起模座受到偏心(xīn)負荷(hé)而造成模座傾斜或衝頭折斷等不良影響, 因此可以加入空站或在適當位(wèi)置輔以壓扁工序以求得較為平衡之負荷分布, 另外亦可以(yǐ)下死點(diǎn)檔塊防止傾斜(xié)。

2) 大變形量鍛造(zào)產生之變形熱必須加以適當排出, 否則以連續模之(zhī)生產速度( 40spm~ 60spm) 將

累積可觀之熱量於成形模具之(zhī)上, 造成模具尺寸變大變長, 強度減弱, 最終造成模具破損及產品尺寸變化等影響, 因此必須對鍛造工序施以良好冷卻,方能確保量產之順利。

3) 鍛造的高壓及成形新生麵(miàn)的產生, 皆需求良好抗壓之潤滑劑, 為了提升模具壽命、得到(dào)良好工件表麵(miàn)品質, 確保量產性(xìng), 必須選擇適當之潤滑劑及潤滑(huá)方式。

4 結 論

本研究旨在於實際(jì)產品之開發, 建立衝鍛複合成形連續(xù)模之設計及係統技術。由此可以得知(zhī)未來可應用產品的尺寸變化多樣性, 是以往一般衝壓工藝(yì)無法達成(chéng)的, 而冷鍛不具成本競爭效益, 因此(cǐ),需(xū)要大量穩定量產(chǎn)而具低成本需求的產品, 可由此工藝技術獲得解決。如前所述, 世界的(de)電子(zǐ)化將促使更(gèng)多的產品對此技(jì)術之需求, 值得在此技術領域的工作者投入相關之研究, 本文僅在此作一拋磚引玉之舉。

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com