0 引言(yán)

金屬切削加工過(guò)程是一(yī)個非常複雜的(de)動態性(xìng)、非線性的工(gōng)藝過程,常伴隨著切(qiē)削力、切削熱和刀具磨損等物理現象。其中,切削熱是(shì)一個重要的物理參數標誌,它直接影響(xiǎng)著刀具的磨損、刀具的使用壽命、工件的加工精度(dù)以及加工表麵的完整性[1,2]。因此,切削溫度場的理論研究對分析金屬(shǔ)加工原理、預測工件的加工精度以及刀(dāo)具(jù)磨損機理(lǐ)等方麵具有重要的意義。

目前,常用的切削(xuē)溫(wēn)度場(chǎng)研究(jiū)方法主要有:試驗法(如:人工熱電偶測溫(wēn)法、紅外熱(rè)像儀法等)、解析法(如:積分變化法、拉普拉(lā)斯變化法)和(hé)有限元數(shù)值法(如(rú):有(yǒu)限差分法、有限(xiàn)元法[3])。試驗法可以(yǐ)得到可靠(kào)的數據,但是試驗法無法直接得到溫度場的分布情況,隻能測得(dé)某點處的平均溫度(如(rú):人工熱電偶法);解(jiě)析法常常基於各種假設,與實際情況不符;有限元法在解決由材料性質、變形(xíng)狀態(tài)和多耦(ǒu)合場(chǎng)引起的(de)非線性問題時,往(wǎng)往表現出其獨特的優點,更加接近於實際,同時有(yǒu)限元法可以快速地得到精確的(de)仿真結果(guǒ)[4,5]。綜上所述,本文采用有限元(yuán)數值分析模(mó)擬切削(xuē)加工過(guò)程中的溫度場分布情況,並與試驗結果進(jìn)行比較。

1 切削熱的產生與傳(chuán)出

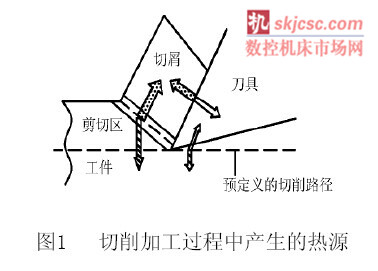

金屬切削加工(gōng)時,切削熱主要來源(yuán)於(yú)三方麵:由於切屑最底層(céng)金屬材料的摩擦和擠壓變形所產生(shēng)的切削熱、刀具(jù)克服切削層金屬(shǔ)的剪切變形做功所產生的切削熱(rè)以及刀具與已加工表麵的摩(mó)擦擠壓變(biàn)形所產生的(de)切削熱。因此根據上述分析將切削加工時產生的溫度場(chǎng)劃(huá)分為三類,即:剪切區溫度(dù)場、刀具與(yǔ)切屑接觸區(qū)溫度場以(yǐ)及刀具和工件(jiàn)接觸區溫度場, 如圖1所示。

切削加工(gōng)過程中,切削熱大約有80%的熱量由刀具克服(fú)工件彈塑性變(biàn)形產生,約18%的切削熱(rè)有切屑底層材料與(yǔ)刀具間摩擦產生,約(yuē)2%的熱量刀具與已(yǐ)加工表麵間的摩擦(cā)產生[6]。大部分切削熱(rè)由(yóu)切屑帶走(約95%的熱量),隻有少部(bù)分熱量殘留於工件內。

2 正(zhèng)交切削模(mó)型的建立

金屬切削加工時(shí),刀具的主切削刃和副切削刃都參與切削成形,如果(guǒ)車削仿真(zhēn)過(guò)程中,同時考慮主、副切削刃參與切削時,會造成金屬層在主、副切削刃交匯處產(chǎn)生幹涉,從而(ér)影響仿真效果。因此本文采用正交切削模型進行仿真(zhēn)。

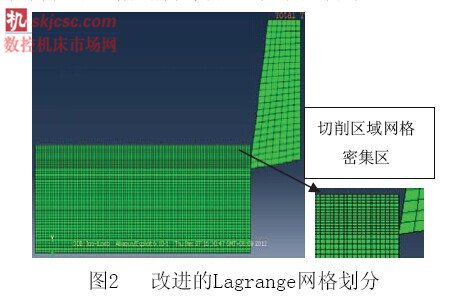

假設整個仿真過程中,工件材料與(yǔ)刀具材料導熱各向同性,且無內熱源,金屬切削瞬態溫度(dù)場應該滿足二維導熱微(wēi)分方程:

其中:公式(1)與公式(2)中1為熱傳導率(lǜ);C為比熱; r 為材料密度;![]() 為單位(wèi)體積的(de)熱產生率;

為單位(wèi)體積的(de)熱產生率;![]() 為塑性變形轉化為(wéi)熱的比率,本文設定為0.9,

為塑性變形轉化為(wéi)熱的比率,本文設定為0.9,![]() 為(wéi)等效應(yīng)力(lì);

為(wéi)等效應(yīng)力(lì);![]() 為等效應變速率(lǜ);J為熱功當量係(xì)數。

為等效應變速率(lǜ);J為熱功當量係(xì)數。

2.1 改進的Lagrange網格劃分(fèn)方法

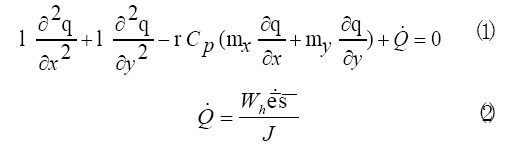

金(jīn)屬切削過程(chéng)是一個典型的局(jú)部變形過程,工件的幾何形狀與尺寸隨仿(fǎng)真時間不斷發生變化,並且隨著變形的加劇,為了避(bì)免仿真時網格發生嚴重的扭(niǔ)曲變形,采用改進的Lagrange網格劃分方法,該方法將Lagrange法和(hé)Euler法有(yǒu)效地結合在一起,這(zhè)樣劃分的(de)網(wǎng)格不會像純拉(lā)格朗日方法出現網格始終跟隨材料流動,也(yě)不會出現像純歐拉方(fāng)法網格(gé)始終固定不動[7~9]。同時為了節約仿(fǎng)真時間和計算機存儲空間,網格(gé)的(de)劃分並不是均勻的,而是靠近切削部分的網格劃分較細,遠離切削部分的(de)網格劃分較疏,如圖2所示。

2.2 摩擦模型(xíng)的建立

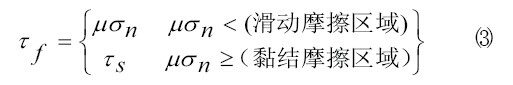

由Zorev[10]提出的摩擦模型表明(míng):切屑與刀具前刀麵接觸區域內存在兩種不同的接觸狀態,即滑動(dòng)區和黏(nián)結區,在黏結區(qū)內的(de)各點的切應(yīng)力(lì)基本相同;滑動區(qū)內的(de)摩擦應力沿刀具(jù)前角(jiǎo)而減小,滿足庫(kù)倫摩擦定律。即:

其(qí)中:公(gōng)式(3)中![]() 為刀屑接觸(chù)麵(miàn)的摩擦應力;m為(wéi)摩擦係數;

為刀屑接觸(chù)麵(miàn)的摩擦應力;m為(wéi)摩擦係數; ![]() 為刀屑接觸麵的正應力;

為刀屑接觸麵的正應力;![]() 為切(qiē)削材料剪切流動應力。

為切(qiē)削材料剪切流動應力。

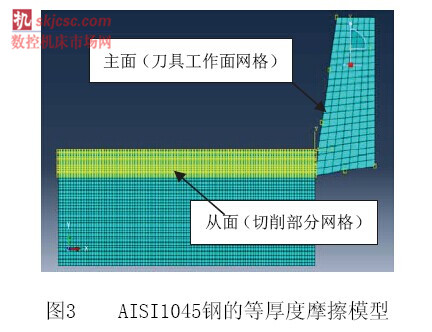

本文在ABAQUS/Explicit仿真(zhēn)器(qì)下,刀(dāo)—屑接觸區采用麵對麵接觸(chù)(Surface to Surface contact)接觸類型采用運動學接觸(chù)方式(Kinematic contactmethod),采用有限滑移方式(Finite sliding),權重因子係數設(shè)為0.5。滑動區和黏結區的摩擦(cā)係數分別設定為0.4和1。在ABAQUS/Explicit仿真器中,可以根據實際的(de)接觸應力來判(pàn)斷刀具與切(qiē)屑之間處於何種接觸,從而選擇其相對(duì)應的(de)摩擦模型,圖3是AISI1045鋼摩擦模型的接觸關係。

2.3 邊界條(tiáo)件設定

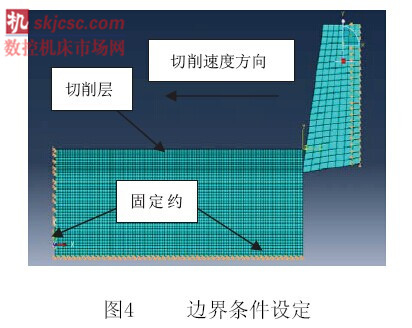

工件的(de)尺(chǐ)寸設定為15mm×7.5mm。切削速度方向沿著(zhe)X軸的負方向,固定工件底邊和左邊的X、Y、Z方向上的平移(yí)和轉動自由度。設置工件和(hé)刀具的初始溫度為室溫20℃,分別定義兩個接觸邊界條件,分(fèn)別為刀具/工(gōng)件接(jiē)觸(chù)條件和工件(jiàn)/工件自接觸條件,切屑層網格在刀(dāo)具前刀麵的剪切作(zuò)用下變形成剪切層,剪切層與切削速度方向之間的夾角為剪切(qiē)角,如圖4所示。

2.4 本構模型的選擇

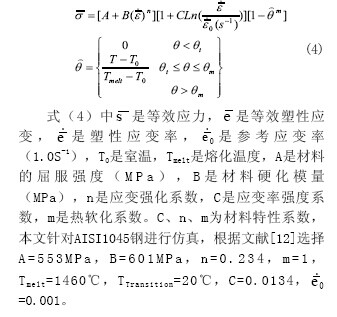

金屬(shǔ)材料切(qiē)削時通常在高溫、高壓、大(dà)應力及大應變率的環境條件下,為了使仿真結果更加貼近(jìn)實(shí)際,采用Johnson-Cook模型,該模型是一種用(yòng)於描述金屬在大變形、高應變率效應(yīng)和高溫條件下(xià)具有良好特性的本構模型,該(gāi)方(fāng)程構造簡單,應用範圍廣泛,一般適用於(yú)應變率在一個較大範圍內![]() 內應力、應變變化的情況[11],其表達式如下:

內應力、應變變化的情況[11],其表達式如下:

3 AISII045鋼切削溫度場仿(fǎng)真(zhēn)結果與試驗分析

根據(jù)上述分析,建立了正交切(qiē)削有(yǒu)限元模(mó)型,得到了AISII045鋼切削溫(wēn)度場的分布狀況。

3.1 溫度(dù)場分析

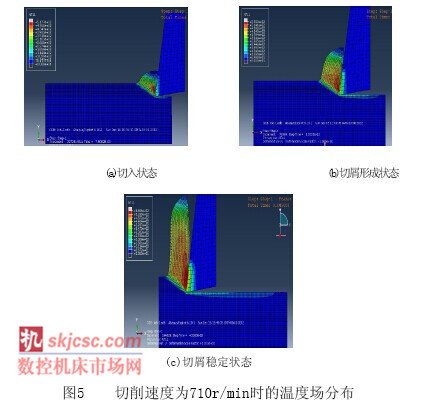

圖(tú)5是刀具(jù)切削(xuē)AISII045鋼仿真得到的溫(wēn)度場雲(yún)圖。從該雲圖可以看出:切削過程中(zhōng)產生的切削熱大部分被切屑帶走並且從切削開始到穩定切削時,溫度場的分布狀況可以分為(wéi)四個階段(duàn):

第一階段(duàn):初(chū)始階段,如圖5(a)所示,切削熱主要產生在第一變形區,並且靠近前(qián)刀麵處(chù)切屑上出現了溫度密集區,這是由於刀具克服第(dì)一變(biàn)形(xíng)區內的金屬材料大塑性變形而作功產生較高的切削熱。

第二階段(duàn):切屑的形成(chéng)階段,如圖5(b)所示,切削熱集中區域轉移到(dào)第二變形區,且溫度最高點並不在刀(dāo)尖處而是在離刀尖2~3mm。這是由於刀具克服第一變形區(qū)內的金屬材料大塑性變形而作功產生較高的切削熱。刀具(jù)前刀麵和切屑之間存在著強烈的摩擦,由於摩擦生熱使(shǐ)得(dé)刀—屑接觸區產生較高的切削熱。

第三階段:隨著切削(xuē)過程的進行(háng),切屑進一步形成階段(duàn),如圖5(b)所示。切削熱的(de)集中區域(yù)向第三(sān)變形區(qū)擴展,這是由於已加工表麵(miàn)與後刀麵摩擦而產生切削熱。

第四階段:切屑成形已經進入穩定狀態,如圖5(c)所示,第二變形區和第三變形區(qū)的切削熱逐漸沿前刀麵向上和沿後刀麵向右(yòu)擴散。這是因為切削速度太快,使(shǐ)得切屑與前刀麵或已加工表麵和後刀麵(miàn)形成的切削熱來不及擴散,從而殘留在(zài)切屑和已加工表麵上。

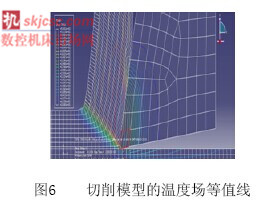

從(cóng)圖6的溫度場(chǎng)等值線可知存(cún)在很高的溫(wēn)度梯度曲線(xiàn)。由於第一變形區金屬材料的大塑性變形而產生了較高的熱(rè)能,故在刀尖處出現了較(jiào)高的(de)切削(xuē)溫度;刀具前刀麵與切屑間的強烈摩擦熱及切屑變形熱作用,則在刀尖偏上位(wèi)置產生了(le)第二高溫區,而除此之外的部分的溫度相對較低。

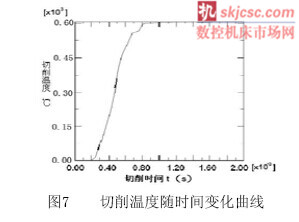

從圖7切削溫度曲線可知:前刀麵最高溫度為533.2℃,刀尖處溫度為342℃。在切削達(dá)到2×10-3s時,溫(wēn)度曲線趨於穩定。此時大部分熱能由切屑帶走,所以溫度不在上(shàng)升(shēng),從而趨於平穩。

3.2 試驗結果對(duì)比分析

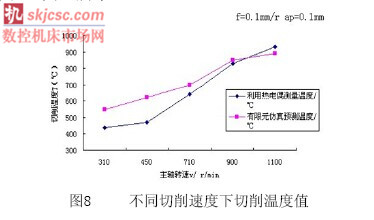

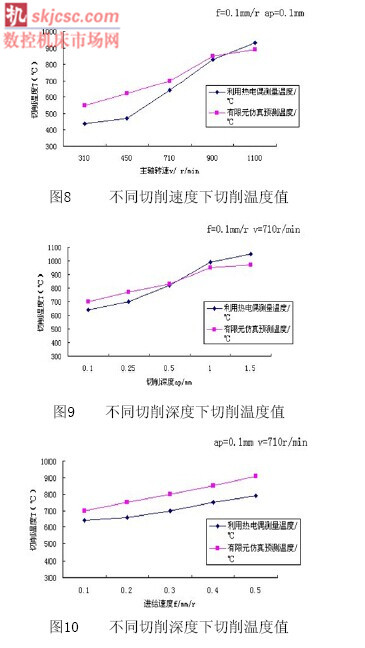

為了(le)驗證仿真結果,對切削溫度進行了試驗驗證,本(běn)試驗在CAK 5085dj車床上進行,工(gōng)件材料為AISI-1045鋼,工件直(zhí)徑d=40mm,采用人工熱電(diàn)偶法對(duì)切削(xuē)溫度進行測量,測(cè)量結果如(rú)圖8、圖9、圖10所示。

通過(guò)對(duì)比發(fā)現(xiàn),所(suǒ)有的仿真(zhēn)結果跟(gēn)試驗結果都非常吻合,這說明所建立的有限元模型不僅可以得到較為準確的(de)溫度場數值,而且在不同參數下其仿真結果同樣準確,從上圖中不難看出:對切削溫度場影響較(jiào)大的因素為(wéi)切削速度、切削(xuē)深度(dù)和進給量。隨著切削速度、切削深度、進給量的不斷增加,切(qiē)削溫度也是不斷增加的。

4 結論

1)通過利用有限(xiàn)元法仿真得到的切削(xuē)溫(wēn)度值和實測值對比表明:在試驗數據範圍內(nèi),該方法具有很高的預測精度(dù)。且它相對應於(yú)其他方法(fǎ)(如(rú):試(shì)驗法、解析法)可以得到(dào)金屬車削過程中無(wú)法直接測量或根本測量不到的溫度場分布情況。

2)從仿真(zhēn)結果和實測(cè)值可以看出:實際切(qiē)削加工中,對溫度場影響(xiǎng)加大的因素為切削速度、進給量和切削深度(dù),隨著切削三要素的增加,切削溫度呈(chéng)現增大的趨勢。

3)本文建立的二維溫度場(chǎng)模型與實際情況是相符的(de),但是(shì)如果(guǒ)需要進一步考慮刀具斜角對切(qiē)削溫度場影響情況時,可以選擇(zé)建立三維模型進行研究,這部分(fèn)工作也具有重要的物理意義和應用價值。

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或(huò)進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com