1PG 是(shì)三菱(líng)公司FX 係列(liè)PLC 的單軸定位模塊, 常稱為(wéi)脈衝發生單元PGU ( pulse g eneration unit) 。PLC 通過1PG 向伺服或步進電機驅動器提供指定數量的(de)脈(mò)衝, 可以完成一個獨立軸(zhóu)的定位控(kòng)製, 脈衝輸出最大可達100 kp/ s。刀庫是加工(gōng)中心的主要部件, 其結(jié)構有盤式、鏈式和(hé)格子式等種類, 因盤式刀庫結構緊湊、簡單, 不需(xū)機械手, 一般用於小型加工中心及高校(xiào)機電一體(tǐ)化技術實踐教學中。單軸定位模塊1PG 用於無機械手圓盤(pán)形刀庫的換刀控製, 采用在刀庫與主軸之間直接換(huàn)刀, 其換刀簡(jiǎn)單、定(dìng)位準確。本文以臥式微加(jiā)工中心為例討論1PG 在刀(dāo)庫中(zhōng)的控(kòng)製技術[ 1, 2] 。

1 係統硬件接口

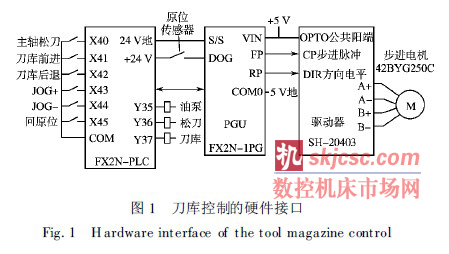

在臥式微加工中心中, 主軸水平進給, 加工工(gōng)件的垂直麵, 圓盤式刀庫的旋轉軸與主軸平行, 刀庫中垂直主軸的圓盤上均勻地分(fèn)布著8 把(bǎ)刀, 通過刀庫的移動直接將加工刀具送到主軸上換刀。係統中X 軸和Z 軸由PLC 通過20 GM 控(kòng)製步進電機實現兩軸聯動, Y 軸直接由PLC 控(kòng)製, 拖動主軸前後移動進給完成深度加工, 刀庫由(yóu)PLC 通(tōng)過1PG 控製步(bù)進電機, 驅動刀庫圓(yuán)盤旋轉(zhuǎn)實現選(xuǎn)刀。刀庫控製部分的硬件接口如圖1 所示。

VIN 為1PG 脈(mò)衝輸出的電(diàn)源端, 接(jiē)+ 5 V; FP 為脈(mò)衝輸(shū)出端(duān), 接步進電機驅(qū)動器的步進(jìn)脈衝 輸入端CP; RP 為脈衝方向輸出(chū)端, 接步進電機驅(qū)動器的方向電平輸(shū)入端DIR; COM0 為脈衝輸出的公共(gòng)端, 接5 V 地; VIN, FP, RP, COM0 構成1PG 的輸出口, 控製(zhì)步進電機驅動器及步進電機運動。DOG 為機器原位信號輸入端, 接(jiē)刀庫原位接近(jìn)開關(guān)傳感器, 作為(wéi)刀庫回原(yuán)位的控製信號; S/ S 為24 V 電源端(duān), 接24 V 地, 用於DOG 輸入。刀庫移動及(jí)鬆刀用到(dào)了3 個接近開關, 它們是主軸鬆刀傳感器接PLC 的X40、刀庫(kù)前進到位接X41、刀庫(kù)後退到位接X42。刀庫移動和鬆刀都是用液壓驅動完成的, 因此換刀控製必須要先啟動油泵(bèng)電(diàn)機。PLC 的Y35, Y36, Y37 分別用於油泵的啟/ 停、主軸(zhóu)鬆(sōng)刀/ 夾緊、刀庫前進/ 後(hòu)退的控製。JOG+ 、JOG- 接X43, X44, 為刀庫旋轉的點(diǎn)動控(kòng)製按鈕, JOG+ 控製刀庫步進電機(jī)正轉, JOG- 控製反轉。回原位接X45, 作刀庫點動回原位(wèi)按鈕。

2 刀庫控製

2. 1 參數(shù)設置

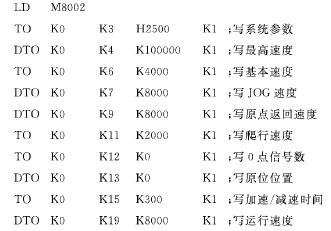

1PG 內部設置有32 個緩衝存儲器( BFM) ,用來存放參數設置值、狀(zhuàng)態信息和命令字, PLC對1PG 的(de)控製, 實際上是通過FROM/ T O 指令操作(zuò)1PG 的這些緩衝存(cún)儲器來實現的(de)。1PG 的每一個緩衝存儲器為16 位長數據(jù), 而32 位數據則由連(lián)續的2 個BFM 組成, 如(rú)設置最高速度用DT O 指令寫32 位數據給2 個(gè)緩衝存儲器BFM# 5 和# 4。1PG 的(de)初(chū)始化設置(zhì)如(rú)下:

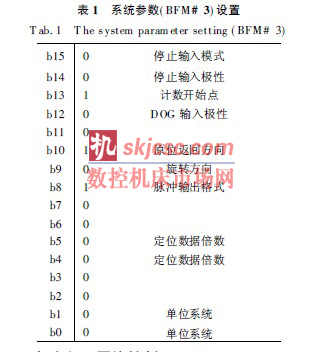

其中BFM # 3 為係統參數設置, 其(qí)它BFM為速度和定位數據的設置(zhì)。當設置單位係統為電機係統時, BFM # 0、# 1 和# 2 不需要設置。本(běn)係統參數設置為2500H, 其含義如表(biǎo)1 所示。主要是設置單位係統為以脈衝為單位的電機係(xì)統; 脈衝輸(shū)出格(gé)式為帶(dài)方向( DIR) 的脈衝輸出, FP 為脈衝輸出端, RP 為方向信號輸出端, 控製步進電機一般采用此種脈衝輸出方式; DOG 輸(shū)入極性(xìng)為當工件接近原位(wèi)時, DOG 接近開關ON, 圓盤式(shì)刀庫旋轉隻設(shè)置(zhì)一個傳感器, 作原位DOG 輸入,采用常開型對應該設置[ 3, 4] 。

2. 2 點動和(hé)回原位(wèi)控製

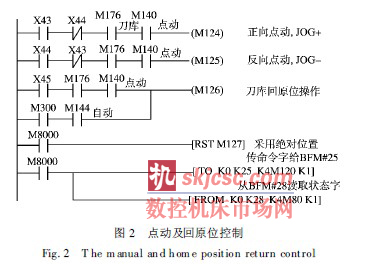

PLC 控製刀庫點動、回原位程序, 以及1PG 的狀態信息、控製(zhì)命令(lìng)的讀寫程序如圖2 所示。其中M176 為選擇操作(zuò)刀庫, M140 為點動操作, M144為(wéi)自動換刀, 構成點動、自動操作刀庫的條件。

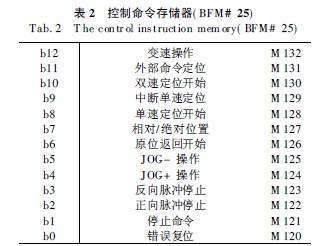

刀庫點動操作有點動回原位(wèi)、點動正轉、點動反轉(zhuǎn), 可(kě)以用於刀庫的定位調試。係統設計按下X43, X44, X45 按鈕, 使對應的M124, M125, M126 得電, 分別驅動刀庫正向點動( JOG+ ) 、反向(xiàng)點動( JOG- ) 、回原位。而M127 則始終為0,表示刀庫旋轉采用絕對位置。M124, M125, M126, M127 命令信號通過(guò)M8000 驅動/ T O K0K25 K4M120 K10指(zhǐ)令, 實時寫入1PG 的命令緩衝存儲器BFM# 25 的(de)b4, b5, b6, b7 位, 如表2所示(shì)。實際上該指令是將PLC 中(zhōng)的M120 ~M135 共(gòng)16 點數據全部實時地寫入BFM# 25, 因此PLC 的任何命令信息都能及時發送到1PG中, 控製刀庫步進電機運動(dòng)。

BFM# 25 的b8~ b12 為各種(zhǒng)操作模式, 隻能選擇其中之一, 同時選兩種以上無效, 本刀庫控製(zhì)采用單速定位模式b8。選好刀具後(hòu), 程序(xù)驅動M128 得電, 則b8= 1 啟動單速定位操(cāo)作, 驅動刀庫步進電機運動, 按設置的脈衝數旋轉到位後停下(xià), 這個過程就是刀庫定位。M300 為自動換刀時, 驅動刀庫回(huí)原位用的。

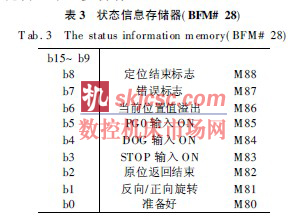

程序中通過M8000 驅動, 用FROM 指令(lìng)實時將1PG 中的狀態信息( BFM# 28) 讀到PLC 的M80~ M95, 以獲得(dé)刀庫原位(wèi)返(fǎn)回結束(shù)、單速定位結束標誌, 其內容如(rú)表3 所示。刀(dāo)庫控製中用(yòng)到了兩個標誌位b2 和b8。b2= 1 表示(shì)原位返回結束, b8= 1 表示定位結束, 分別使M82, M88 接(jiē)通(tōng), 然後PLC 順序控製程(chéng)序用M82, M88 去驅動係統轉入下一(yī)步操作。

2. 3 刀庫定位控製

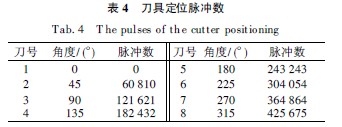

換刀是一個準確定位的過程, 為了實現高精度定位, 係統采用了細分驅動及蝸輪蝸杆減速傳(chuán)動。刀庫步進電機步距角1. 8b, 細分驅動器設置為(wéi)64 細分, 蝸輪蝸杆傳動減(jiǎn)速比為(wéi)1 B 38, 則脈(mò)衝當量為(wéi)( 0. 74 @ 10- 3 )b( 1. 8b/ ( 64 @ 38) ) 。刀庫圓盤上均勻(yún)分布著8 把刀, 按絕對位置計算, 可得到(dào)各刀具距離原位的旋轉脈衝數, 如表4 所示。

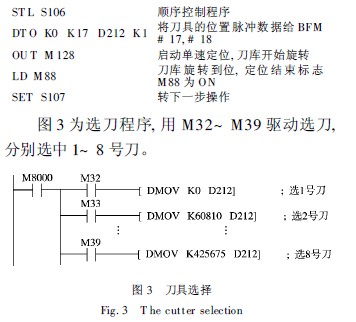

換刀時, 首先(xiān)將(jiāng)刀具的位置脈衝數通過DMOV( 如DMOV, K121621, D212, 選3 號刀) 指令傳送給(gěi)D212, 然後用DT O 指令將D212 的數據傳送給1PG 的位置存儲器BFM # 17 和# 18,並程序驅動M128 為(wéi)ON, 啟動單速定位操作。刀庫(kù)定位結束會置標誌位BFM# 28 的b8 為1,使(shǐ)M88 為ON, 順控程(chéng)序用M88 驅動進行下一步操作。指令如下:

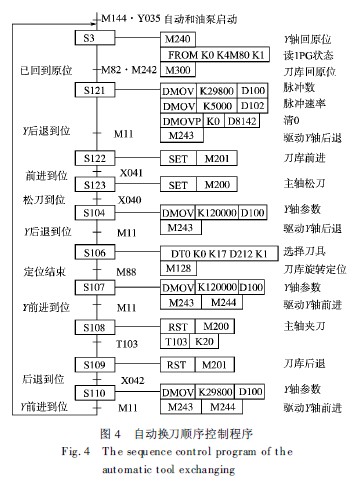

3 自動換刀程序

換(huàn)刀過程(chéng)就是把已用刀具取下放到刀庫上(shàng), 換上新刀具繼續加工。自動換刀過(guò)程涉及到一係列的順序控製, 包(bāo)括Y 軸回原位與刀(dāo)庫回原位、Y 軸後退、刀庫前(qián)進、主軸鬆刀(dāo)、Y 軸後(hòu)退( 取下已用刀具(jù)) 、刀庫旋轉、Y 軸前進、主軸夾刀(dāo)、刀庫後退( 換(huàn)上新刀具) 、Y 軸前進( 準備加工) , 如圖(tú)4 所示。其中(zhōng)Y 軸的前進與後退控製, 各次的前進/ 後退參(cān)數中, 隻有脈衝數不同, 脈(mò)衝速率及對脈衝計數器清(qīng)0 都相同, 為DMOV, K5000, D102, DMOVP, K0, D8142。因此, 在順控程序(xù)中後麵隻列出脈衝數(shù), 不再列脈衝速(sù)率及對脈衝計數(shù)器清0 項。

4 結束語

自動換刀程序是以一次換刀為例設計的, 對該程序進行適當改進即可用於(yú)多次換刀控製。文中介紹的1PG 開(kāi)發技術及程序設(shè)計方法, 同樣可用於其它高精度位(wèi)置控製係統中, 對(duì)類似運動控製係統開發具有很好的參考價值。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編(biān)輯部(bù), 郵箱:skjcsc@vip.sina.com