加工中心是數控機床中機電一體化高技術產(chǎn)品,同時又是實現(xiàn)先進製造技術不可缺少的工藝設(shè)備。它綜合(hé)了微電(diàn)子、計算機、自動控製,精密測量、機床製造等方麵(miàn)技術及相關配套的最新成就,是當代機床工業發展方向和先進生(shēng)產力的標誌。

加工(gōng)中心由機床(chuáng)(機械部分)和(hé)控製係統(電氣部分)2 部分組成,機床是加工中心的主(zhǔ)體,控製係統是加工(gōng)中心的核心。加工中心的主機通常是由三大基礎(chǔ)部件組(床身、立(lì)柱和(hé)工作台)和主軸部件、刀具自(zì)動交換係統(Automatic Tool Change,ATC)及其他輔助功(gōng)能部(bù)件組成(chéng)。本課題主要涉及(jí)其中的刀庫組件模(mó)塊的設計(jì)。

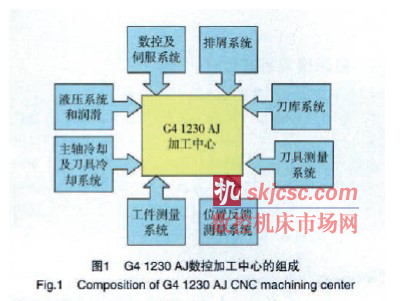

G4 1230 AJ 數控加(jiā)工中心總體(tǐ)組成包括機床主體、FANUC 0i 數控係統控製(PMC 集成(chéng)在其內部)、伺(sì)服係統、主軸控製係統4 部分。Fanuc 0i 數控係統是高質量、高性能、高集成度的小型化CNC,代表(biǎo)了目前常用CNC的最高水平,使用了高速串(chuàn)行伺服總(zǒng)線(xiàn)(用光纜連接(jiē))和串行I/O 數據口(kǒu),有以太網口。適用於小型加工中心、銑(xǐ)床(chuáng)及小型機床。該機床主要功(gōng)能及組成(chéng)如圖(tú)1 所示。

G4 1230 AJ 四(sì)坐標龍門(mén)加工中心的總(zǒng)體(tǐ)結構為固定(dìng)龍門工作台移動(dòng)式, X 、Y 、Z 、A 共四軸四聯動。加工中心配備了自動換(huàn)刀刀庫係統。刀庫係(xì)統是提供(gòng)自動化(huà)加工過程中所(suǒ)需之儲刀、換刀需求的一種裝置。其自動換刀機(jī)構及可以儲放多把刀具的刀庫,改變了(le)傳統以人為主的生產方式,即由電腦程序的控製,可以完成各種不(bú)同的加工需求,如銑削、鑽(zuàn)孔、攻絲等。大幅縮短(duǎn)加工時間,降低生產成(chéng)本,這是刀庫係統的最大特點。

加工中心刀庫采用了鏈式刀庫。鏈式刀庫具有容量較大、占地較少以及在增加存儲刀具數目時可(kě)增加鏈條的長度而不增加(jiā)鏈輪直徑等特點。基於這些優點(diǎn),鏈式刀庫在加工中心應用非常廣泛。

基於Fanuc 係統的四軸(zhóu)加工中心的刀庫能完成自動(dòng)換刀。在自動交換刀具時,應保證交換前(qián)後刀具都處於正確的位置。刀庫換刀機構都應用足夠的剛度,可靠性高。換刀時間盡可能短,操作安全,且刀(dāo)具管理方(fāng)便。

刀庫特點如下(xià):

(1)刀庫的容量(liàng)為(wéi) 32 把刀,並具有刀具測量係統。

(2)機床配備RENISHAW TS 27 R 刀具測量頭,具備刀具長度、直徑測量功能,並可檢(jiǎn)測刀具斷裂和破損情況。

(3)刀庫具有的各種保護功能:

· 急停保護(hù)。

· Y 坐標第2 限(xiàn)位超程保護。機床的換(huàn)刀點在機床 “Y ”坐標的工作行程外部,所以“Y ”向行程有(yǒu)2 個限位開關保護(hù),1 個是工作行程的限(xiàn)位保護,另一個是換刀限位的保(bǎo)護。機床自動換刀時,首先要將“Y ”向行程限

位(wèi)切換為換刀保護限位,換刀完成時,各個坐標自(zì)動回到加工區域中,並且PMC 自動將“Y ”向換刀限位切換為“Y ”向行程限(xiàn)位保護。

·各動作互鎖保護。機床(chuáng)的(de)刀庫安裝在(zài)機床的橫梁側麵,所以在(zài)刀庫的外圍安裝了防(fáng)護門,以防在(zài)換刀(dāo)時有(yǒu)人接近發生危險(xiǎn)。防護門打開時機床自動切換(huàn)到手(shǒu)動方式,並(bìng)且不能進行換刀操作。機床的各個換刀(dāo)動作之間都有到(dào)位檢測開關,動作不到位就不能(néng)進行下一(yī)步動作。

1 機床換刀係統設計

1.1 刀庫換刀的種類及選用(yòng)

(1)順序換刀。按照工藝要求依次(cì)將所(suǒ)有的刀具插入刀庫的刀座中(zhōng),順序不能錯,加工時按順(shùn)序調(diào)刀,已經使用過的刀具可以放回到原來的刀座內,刀(dāo)具號和刀座號(hào)之間的關(guān)係不會隨(suí)著刀具的交(jiāo)換而改變,而一直(zhí)保持一一對應關係。此種換刀方式不需要刀具識別,結構簡單,工作可靠,但是(shì)刀庫和刀(dāo)具的利(lì)用率低。

(2) 隨機換刀(dāo)。對刀庫中的每把刀具進行編號,刀庫(kù)上裝有(yǒu)位置檢測裝置,刀庫上設有機械原點,在PMC內部設置一個模擬刀庫的刀具表,刀具編號可任意(yì)設(shè)定,一旦設定不應隨意改變,刀具表(biǎo)與(yǔ)實際(jì)刀庫中的(de)刀具的位置(zhì)始終保(bǎo)持一致,此種換刀方式穩定性、可靠(kào)性高,刀具號和刀座號之間的關係隨著刀具的交換而改變。因此(cǐ),隨(suí)機換刀方式比較靈活,又可以節省換(huàn)刀時間所以(yǐ)本(běn)機床采用了隨機(jī)換(huàn)刀形式。

1.2 換刀(dāo)係統總體結構

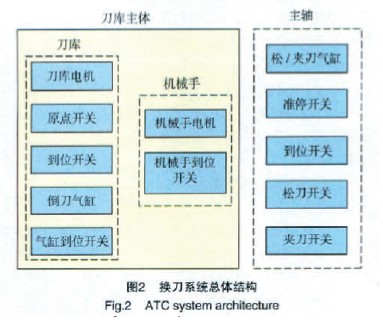

機床刀庫安裝在機床的橫梁側麵,刀庫采用隨機換刀方式。刀庫電機為(wéi)步進電機,機械手傳動機構為凸輪機構,機床換刀係統總體結構如(rú)圖(tú)2 所示。

從圖2 中可以看出機床換刀係統由刀庫主體和主(zhǔ)

軸2 部分組成。其中刀庫主體由刀庫和機械手2 部分組成:刀庫由刀庫電機和位置檢測開關組成,機械手由機(jī)械手電機和機械手到(dào)位檢測開關2 部分組成;主(zhǔ)軸換刀部分由鬆/ 夾刀(dāo)氣缸(gāng)和(hé)檢測開關2 部分組成。

1.3 刀庫換刀方式

本(běn)機床(chuáng)有3 種換刀方(fāng)式,即自動(dòng)換刀、半自動(dòng)換刀和手動換刀(dāo)。每種(zhǒng)換刀方式的具體介紹如(rú)下所述:

(1)自動換刀。

當(dāng)執行到加工程序中的換刀指(zhǐ)令時或是操作者在 “MDI”方式下輸入換(huàn)刀(dāo)指(zhǐ)令(lìng)時,機床能夠自動完成一係列的(de)換(huàn)刀動作,刷新刀具表,並且能夠回到(dào)加工區域。

(2)半自動換(huàn)刀。

操(cāo)作者把機床主軸開到換刀點(diǎn)時,執行半自動換刀指令,機床可以完(wán)成刀具交換(huàn)動作,並能夠自動刷新(xīn)刀具(jù)表,但是機床不能自動回到加工區域中,需要手動操作(zuò)。

(3)手動換刀。

機床(chuáng)配備手動換(huàn)刀盒,需要將機床開到換刀點,然後可以(yǐ)分步執行換刀(dāo)動作。此方式不能自動刷新刀具數據表。也(yě)不能自動回到(dào)加工區域中,此種換刀(dāo)方式主要用(yòng)於刀庫的調試及維護。

2 換刀係統(tǒng)的控(kòng)製(zhì)

在換刀控製時,通(tōng)常可以將刀具交(jiāo)換分為2 個步驟,一是完成搜索刀庫中的目(mù)標刀具(jù),二是刀具交換的(de)具體動作。刀庫刀具交換的PMC 控製(zhì)程序設計主要考慮搜索目標刀(dāo)具在刀庫上的刀套位置,刀庫旋轉方向(目標刀(dāo)具所在刀套的最短(duǎn)路徑)的判別(bié),從而完成目(mù)標刀具(jù)的搜索,為刀具的交換做(zuò)準備。機床的PMC 程序通過刀庫的接口信號對(duì)其進行換刀等一係列動作的控製。圖3 是加工中心的刀庫控製流程。

2.1 刀庫(kù)隨機換刀時(shí)序

(1)因為刀具號和刀座號之(zhī)間是隨機安裝的,因此當程序的目標刀號發出後(hòu),首先要根據數(shù)據表所(suǒ)記錄的刀具號(hào)和刀座(zuò)號的對(duì)應關係檢索出對應的(de)刀座號。

(2)根(gēn)據目標(biāo)刀座(zuò)號和當前位的刀(dāo)座號計算(suàn)出旋轉步數和旋轉方向驅動(dòng)刀庫電機旋轉,當前位和目標位(wèi)一致後停止刀(dāo)庫電機,進行主軸刀具交換。

(3) 當刀具交換完成後,更新刀具表上的主軸刀號和當前位的刀號(hào),完成整個換刀時序。

2.2 隨機換刀的PMC 處理

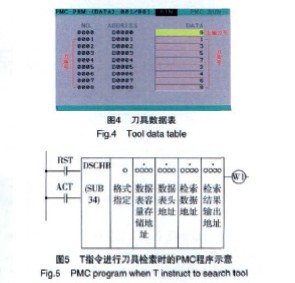

首先根據刀庫(kù)的排刀情況建立(lì)刀具數據表,Fanuc0i MC 數控(kòng)係統沒有刀具表,刀具表是借用PMC 中的數據表,刀具數據表如圖4 所示。

圖4 是隨機刀庫的刀庫表(部分),刀具數量為刀(dāo)庫

刀號;檢索結果= 目標刀座號;W1=0 :找到檢索數據;W1=1:未找到檢索數據。

2.2.2 根據當前位刀座號和目(mù)標刀座(zuò)號(hào)計算出旋轉方向(xiàng)和旋(xuán)轉步(bù)數(shù)

刀庫在機床上電之後首先要(yào)進行回零操作,若是沒有回零係統會提示操作者,並且刀庫(kù)不運動。當有換刀指令時,係統會根據當前位刀座號和目標刀(dāo)座號計算出最短的旋(xuán)轉步數及旋轉方向。

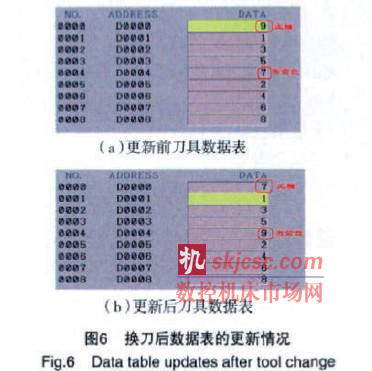

2.2.3 旋轉到位並刀具交換完成後更新數據

PMC 程(chéng)序首先要(yào)更新當前刀位的刀(dāo)號,然(rán)後更新主軸上刀具的刀號,並且把更新後的(de)數值寫入刀(dāo)具數據表中。更新前後的刀具數據表的比較如圖6 所示。其中圖6(a)為更新前刀

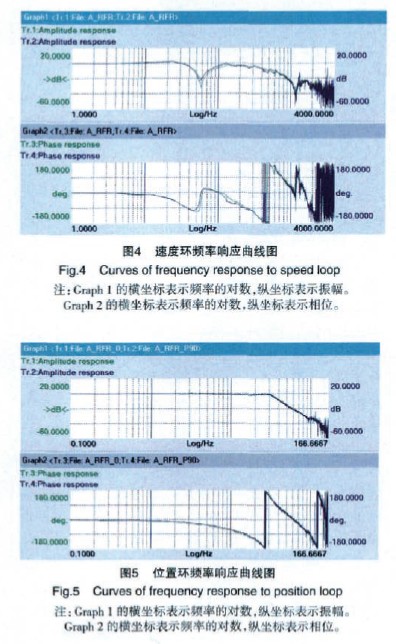

(MD1407),采用階躍改變信號測試,記錄Tn 值設(shè)為0。調(diào)整Tn 。減小(xiǎo)Tn 至20~2ms 範(fàn)圍內,進行“參考頻率響應”測試(shì),使幅頻特性波形低於3dB,反複調整(zhěng)測試(shì)直(zhí)到(dào)最(zuì)小。速度幹擾階躍響應(yīng):用於檢查(chá)速度(dù)環積分時(shí)間(MD1409)。

速度環(huán)頻率響應如圖4 所示,速度環的最佳調節應該在位置環開環條件下,測量元件的安裝情況影響位置環的精度,不可輕視(shì)。

3.3 位置環的優化

MD32200、MD32431 最大值取決於機械(xiè)的自然頻(pín)率。MD32200 使用位置環頻(pín)響特性測試找到極點加入(rù)速度環濾波器1500,增加Kv 值且保證其(qí)在整個頻率範圍內小於0dB。

對(duì)於插補軸必須設定相同的Kv 值,即依照最(zuì)差軸為準。此外,本項目還引入了前饋控(kòng)製技術。前饋控製與反饋控製相反(fǎn),它(tā)是將(jiāng)指令值取出部分預加(jiā)到後(hòu)麵(miàn)的

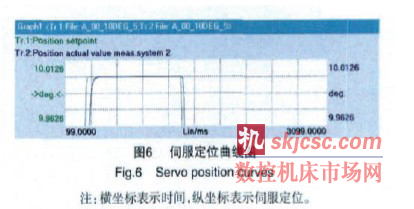

調(diào)節電路,其主要(yào)作(zuò)用是減小跟蹤誤差、提(tí)高動態響應特性從而提高位置控製精度(dù)。前饋控製的加入必須是在上述三個控製環均最佳調試完畢後方可進行,且各聯動坐標軸的(de)Kv 值必須相(xiàng)同,以保證合成運動時的精度。位置環頻率響應如圖5 所示:位置環設定點階越、位置環(huán)幹(gàn)擾階躍。圖6 為伺服定位曲線(xiàn)圖(tú)。

4 結束語

將(jiāng)力矩電機應用於機床A 擺的驅動,取(qǔ)消(xiāo)了傳統齒輪傳動機構,沒有中間機械環節的傳(chuán)動間隙和柔性問題;通過驅動參(cān)數的(de)配置(zhì)及優化(huà),提高了機床(chuáng)加工精度和響應速度。本方法的提出為力矩電機在今後機床的廣泛應用提供了理論和實踐基礎。

如果您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com