0引言

並聯機床具(jù)有傳(chuán)統結構的機床不具備, 甚至難以(yǐ)實現的一(yī)些優勢。在科技發達(dá)國家(jiā), 並聯機床已進入應用層, 我國(guó)雖(suī)已研製出(chū)幾種並聯機床的樣機, 但尚未真正進入應用層。由並聯機(jī)器人到並聯機床並非一個簡單的拓展或轉換, 真正實現這個跨越涉及動力學、切削理(lǐ)論、工(gōng)藝學、數控等諸(zhū)多問題的綜合。雖然導(dǎo)致這些(xiē)問題的因素(sù)錯綜複(fù)雜, 但是, 如果並聯機床無機械傳動鏈, 許多(duō)影響因素自然消失, 一些(xiē)棘手難(nán)題隨之解決。既然(rán)並聯機床以新結構模式出現, 若(ruò)仍承襲傳統的驅動(dòng)和傳動模式, 一(yī)些弊端也被繼承。因此, 把更合適的驅動技術引入並聯機(jī)床, 是促使並(bìng)聯機床進一步高(gāo)精度化、高速化(huà)、高效化、柔(róu)性化(huà)的必要環節(jiē), 以便增強(qiáng)並聯機床的生命力(lì)、實用性(xìng)和性(xìng)能價格比(bǐ), 擴展其(qí)技術應用範圍。

1 並聯機床驅動和傳動的現狀

並聯機床的獨特之處是其基於空間並聯機構的進給係統(tǒng), 盡管結構(gòu)新穎, 仍有如下(xià)問題:

(1) 主運動均為回(huí)轉運動, 使並聯機床的(de)功能單調, 限製了其應用範圍。

(2) 進給傳動鏈的模式為: 或用旋轉型伺服電機配(pèi)以機械傳動鏈; 或用(yòng)液(yè)壓伺服係統, 難(nán)免涉及一些(xiē)傳統的(de)疑難問題:

滾珠絲杠螺母副和齒輪副除了有原理性缺陷,使用時由諸多因素( 如製造(zào)水準、彈性位移、熱變形、磨損等) 引起非線性綜合誤差, 由於誤差的複雜(zá)性和隨機性, 已成為傳(chuán)統結構機床的棘(jí)手問題。然而, 傳統結構機床各個坐標的(de)綜合誤(wù)差彼此獨立, 可以(yǐ)分別調整和(hé)補償; 而並聯機(jī)床(chuáng)不僅每個 進給杆 有綜合誤差, 而且各個進給杆之間(jiān)的綜合誤差又(yòu)嚴格地相互映射, 難以分別(bié)調整和補(bǔ)償, 也使折算到活動平台上的非線性綜合誤差有更強的(de)複雜性、隨機性和模糊性[ 1]。凡是有機械傳動鏈的機床, 都難以用反饋補償完全消除機械傳動鏈產生的綜合誤差, 還(hái)會導致成本高、控製複雜、難調整和維護等負麵作用。

從整體受力分析講, 並聯進給機構的 進給杆 屬二力杆(gǎn)。然而, 並聯進給機構的剛度並非(fēi)取(qǔ)決於進給(gěi)杆的自身剛度, 而是受滾(gǔn)珠(zhū)絲杠螺母副、齒輪或液壓傳(chuán)動(dòng)元件及(jí)介(jiè)質的局部剛度、接觸剛度和動剛度的綜合製約, 機床工作時易產生彈(dàn)性位移(yí)、受迫振動和自激振動。

滾珠絲杠螺母副最高運行速度一般為20~30m/min, 最大線加(jiā)速度也(yě)僅能達到1~ 3m/ s2。當前國際(jì)上要求先進高速機床的單坐標最高進給線速(sù)度為110~ 150m/min, 最大線加速度10~ 25m/ s2, 滾珠絲杠螺(luó)母副或液壓傳動不能(néng)滿足(zú)現代機床的這(zhè)一主流發展需求(qiú)。

液壓伺服係統成本高, 不易實現精確勻速微量進(jìn)給, 某些情況下(xià)還涉及環保問題。

當然, 因為各用戶層對設(shè)備(bèi)需求的差異, 具有機械傳動鏈的並聯機床仍是並聯機(jī)床家族的重要成員。但是(shì), 並聯機床要想真正成為21 世紀的(de)機床, 應該向精密、高速和柔性化(huà)發展。

2無(wú)傳動鏈(liàn)高效並聯機床傳動模式

2.1 並聯機床的主運動係統。

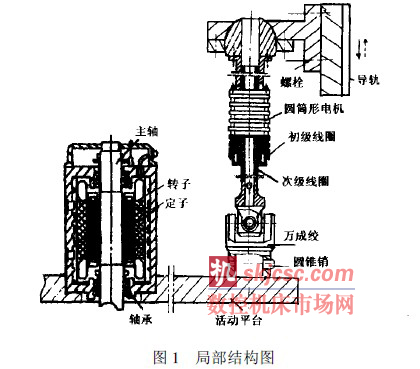

2.1.1 主(zhǔ)運動為回轉(zhuǎn)運動。機床(chuáng)的主運動用電主軸直接驅動。電主軸的機械結構見圖1 左下部, 電(diàn)主軸在國外也稱空心轉子電(diàn)動機, 其空心轉子與機床(chuáng)主軸用過(guò)盈配合結為一體, 轉子兩端有動平衡調整環, 用發熱(rè)量低(dī)、散熱快的(de)活(huó)動式(shì)電磁軸承或Si4N3陶瓷軸承作主(zhǔ)支承, 主軸以高精度高速旋轉[ ( 4~ 6) 104r/ min] , 主軸可無級調速[ 2]。由於電主軸的特殊構造, 大部分熱量由定子產生(shēng), 轉(zhuǎn)子產生的熱量大部分轉(zhuǎn)化到定子中形成空氣隙, 極少部分傳到主軸上,一(yī)般用油水型熱交換器冷卻定子和軸(zhóu)承, 主軸溫(wēn)升穩定在1~ 2 [ 2] 。根據(jù)生產綱領和工藝需求, 必要時可更換不同用(yòng)途的主軸。還有一(yī)種(zhǒng)結構較簡單(dān)的電(diàn)主軸, 其轉子本身就是機床主軸。並聯機(jī)床能實現銑、鏜、鑽、磨等功能。

電主(zhǔ)軸使(shǐ)刀具能對工件進(jìn)行( 超) 高速切削, 其切削力(lì)很小、切削溫度極低、刀具耐用度高, 不僅提高了加工效率和表麵質量(liàng), 而且能高速、優質地切削低硬(yìng)度或難切削材料(liào)。

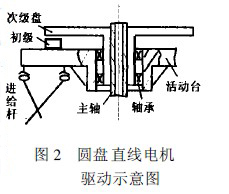

還可采(cǎi)用圓盤型(xíng)直線電動機直接驅動主軸(zhóu); 盡管這種電機(jī)輸出的是回旋運動, 因其工作原理和初級 (定子) 的構造與直線電(diàn)機相同, 故將其納入直線電機範疇[ 3]。如(rú)圖(tú)2 所示, 這種電機可以有一個或幾個初級, 若把圓盤形次級( 動子) 的回轉軸設(shè)計成空心軸, 空心軸與主軸以過盈配合結合成一體, 可根據工藝需求和生產綱領更換主軸; 若將圓盤次極的回轉(zhuǎn)軸直接設計成主軸, 則隻能更換刀具; 因圓盤次級兼起飛(fēi)輪作用, 更適(shì)用於(yú)主軸受衝擊載荷的機床。

電機通常采用自然空冷, 僅當圓盤次極(jí)直徑較小且運動轉差率較大時才考慮用強迫風冷。電機的最(zuì)大驅動力矩和極限轉速通過初級在圓盤次級上的徑向位置調節, 主軸的極限轉速可用下式確定[ 3] :

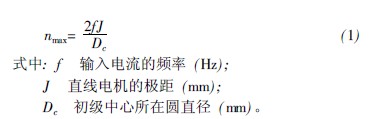

2.12 主運動為(wéi)直線運動。如圖3 ( a) 所示,直線電機(jī)的空心次(cì)級( 動子(zǐ)) 與主(zhǔ)運動執行件結為一體, 這種結構的優(yōu)點是便(biàn)於更換不同類型(xíng)或規(guī)格的執行(háng)件, 增強了機床(chuáng)的柔性。如果把直線電機的次級直接製造成主運動(dòng)執(zhí)行件( 未畫) , 雖然能提高(gāo)剛度(dù)和精度, 但是機床的工藝範圍受限。在直線電機行波磁場作用下, 次級( 執行件) 做往複直線運動, 次級的有效長度取決(jué)於(yú)機床結構(gòu)和最(zuì)大工作行程, 通過控(kòng)製輸入直線(xiàn)電機的電參數(shù)調整執行件的運動頻率和行(háng)程[ 3]。配備導向件( 如圓柱導(dǎo)軌副) 實現執行(háng)件(jiàn)的導向(xiàng), 有關導(dǎo)向件的內容參閱機床設計(jì)資料(liào)。理論上講, 這類並聯機床能實現刨、插、推(tuī)削、鋸斷、焊接、輕(qīng)量(liàng)衝(擠) 壓等功能。

2.13 主運動為螺旋運動。開發主運(yùn)動為螺(luó)旋(xuán) 運動的並聯機床具有理(lǐ)論意義和實用價值, 譬如: 螺(luó)栓類零件裝配機、高效( 鑽孔) 攻絲機、精密座(zuò)標鏜床等, 然而, 直線- 旋轉(zhuǎn)混合型電(diàn)機的問世為研製(zhì)這類並聯機床奠(diàn)定了基(jī)礎。如圖3 ( b) , 這種電機有兩(liǎng)套初級( 定子) 繞組, 兩套初級共用一個次級(jí)( 動子) , 旋(xuán)轉運動型初級繞組通(tōng)電時, 次級做旋轉運動;直線運動型初(chū)級繞組通電時, 次級做直線運動, 兩套(tào)初級繞組同時通電時, 次(cì)級做螺旋運動(dòng), 電機的調速範圍寬, 極限轉速高[ 3]。采用這種電機的並聯(lián)機床,具有旋轉、直線和螺旋三種主運動, 具有很大的工(gōng)藝柔性和技術潛力(lì)。

2.2 並聯機床的進給運動係統

2.21 直(zhí)線步進電機的特點。實現精確(què)進給的必要條件之一(yī)是取消機械傳動鏈, 用直線電機直接驅動進給(gěi)運(yùn)動執行件是理想方案。與直(zhí)線直流電機和(hé)直線感應電(diàn)機相比, 直線步進電機( Linear Step Motor)更適(shì)合並聯機床的進(jìn)給係統(tǒng), 其主要原因如下[ 2, 3] :

(1) 用開環控製和細分(fèn)電路可實現無漂移精確微步距位移和無累積誤差的(de)高分辨率定位(wèi);

(2) 響應快。次級運動速度可達120~ 150m/ min,線加速度可達30~ 70m/ s2;

(3) 混(hún)合式(shì)直線(xiàn)步進電機在不加控製電流情況下, 在失電狀態能確保其次(cì)級在瞬時既定位置上, 無需失電鎖(suǒ)緊(jǐn)裝置, 適於伸縮杆的功能(néng)要求;

(4) 電機(jī)的初級發熱量小, 而(ér)次級的大部分直接外(wài)露而自然空冷, 因此累積溫升較低(dī)。

2.22直線步進電機的(de)選擇。直線步進電(diàn)機按其電磁推力產生的機理可分為變磁阻式( VR) 和混合(hé)式兩大類。

變磁阻式結(jié)構簡單, 但無永久磁鐵, 隻需單極性開(kāi)關電路控製(zhì), 故綜合成本低(dī)、可(kě)靠性高。由於電機始終處於開(kāi)關運行狀態, 耗電量較(jiào)小, 因此, 在不要求高分辨率的場合優先考慮(lǜ)。

混合式具有線圈和永久磁鐵, 結構較複雜, 但在同體積的情況下(xià), 產生的最大推力比變磁阻式(shì)大的(de)多。混合式易實現微步(bù)距(jù)控製, 相應的細分電路簡單(dān), 因此, 混合式適於空間受限, 需(xū)要高分辨率定位(wèi)和大進給驅動力的場合。

2.23 直線步(bù)進電(diàn)機驅動的(de)並聯(lián)進給係統[ 1, 4, 5]。

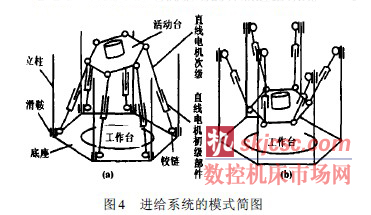

圖4 表示直線步(bù)進電機驅動(dòng)的並聯進給(gěi)機構, 因(yīn)為活動台永遠是並聯(lián)機床的(de)進給運動(dòng)執行件, 主要有二種應用情況: 其上安放主運動電機及刀具; 其上放置夾具和工件(jiàn)。直線步進電機的次級經鉸鏈(liàn)與(yǔ)活動台連(lián)接, 而它的初級經鉸鏈與滑鞍連接, 滑鞍或由電機驅動或手動驅動, 使之能沿立柱軸向位移和定位。並聯進給機構用六個相(xiàng)同的直線步(bù)進電機(jī)驅動, 圖1右上(shàng)部表達了其中一個直線步進電機( 杆) 的結構, 為突出結構重點, 未畫出導向件等附件。為(wéi)增加電機的驅動力和失電時對次級的鎖緊力, 並盡量減少 杆 的徑(jìng)向尺寸, 一般取電機初級長度接近並聯機構要求的最短杆長。有幾種傳動模式:

(1) 滑鞍的位移是機床(chuáng)的調整運動。機床工作(zuò)時滑鞍(ān)不動, 屬於常規的六軸聯(lián)動進(jìn)給(gěi), 在行波磁場作用下, 電機次級做直線往複的聯動, 使活動台的位(wèi)移、速度和姿態按既定規律變化, 實現刀具或工件的進給(gěi)。從機床的性能價格比考慮, 大型機床易采(cǎi)用電機(jī)驅動滾動絲杠螺母副實現滑鞍的位置調整; 小型機床則可用手動機構調整滑鞍的位置, 然後(hòu)將滑鞍鎖定在所需位置。根據生產需求(qiú),調整滑鞍在立柱上的位置, 可把並聯係統從(cóng)圖4 ( a)的(de)內容式轉換為圖4 ( b) 的外容式。無論內容式還是外容式, 調整滑鞍的位置能改變活(huó)動(dòng)台相(xiàng)對於工作台在鉛垂方向的極限位置或(huò)初始姿態。若活動台安裝主運(yùn)動電(diàn)機, 純並聯前提下, 工作(zuò)台無自由度; 串、並聯情況下, 工作台(tái)有自由度。對於內容式(shì)結構, 若活動台安(ān)裝夾具和工件(jiàn), 活動台就是工(gōng)作台, 把主運動係統置於支承立柱上( 未(wèi)畫)。

(2) 用直線步進電機驅動滑鞍作(zuò)進給運動。預先把六個電伸縮(suō)杆 分成三組, 相鄰兩杆為一組, 同(tóng)組(zǔ)內兩個杆的初始長度調整為相等。機床(chuáng)工作(zuò)時(shí), 靠數控係統實現(xiàn)同組的電動伸縮(suō)杆嚴格(gé)地同步伸縮(擺動) , 而同組內的兩個滑鞍則(zé)嚴格地同步位移, 即一個組相當於一(yī)個等效杆和一個等效滑(huá)鞍(ān)的組合。與口(kǒu)中闡述的傳動模式相比, 雖然機(jī)床的傳動和(hé)運動方式改變了(le), 但是機床的自由度數( 軸數) 和聯動控製數目沒變。

(3) 仍然用直線步進電(diàn)機驅動滑鞍作進(jìn)給運動。把六個(gè) 電伸(shēn)縮杆 調整到所需的相等長度, 並 鎖定 各杆長度, 既把六個杆剛性化(huà), 再(zài)采用與 (2) 一樣的分組法。機床工作時, 隻讓(ràng)每組(zǔ)的(de)兩(liǎng)個滑(huá)鞍嚴格地同步運動, 六個電伸縮杆 隻擺動(dòng), 不(bú)伸縮。因此, 隻對三組滑鞍實施三軸聯控, 減少了機床的自由度數和聯動控製數。

目前的並聯進給機構均采用標準化、係列化的滾(gǔn)珠絲杠螺(luó)母副或液壓伺服部件, 設計和使用(yòng)受其行程及參數的製約, 若用非標的滾珠絲杠螺母副或液壓伺服部件將大幅增加(jiā)成本。然而, 采用直(zhí)線步進電機,能根據不同的最大(dà)進給行程方便地更換相應長度(dù)的次級杆, 電機次級(jí)的綜合成本比滾珠絲杠和液壓伺服件低得多(duō), 而且(qiě)使用中(zhōng)無須預緊、潤滑、密封等, 更無摩擦、磨損。

3 結論

與現有並聯機床相比, 無機械傳動鏈(liàn)高速並聯機床的傳動模式有以下主要特點:

(1) 精度高。由於無機械傳(chuán)動鏈, 理論上講, 進給係統易實現精確微量位移和高分辨率定位, 主運動係統有更好的旋(xuán)轉精度和動特性(xìng)。

(2) 柔性(xìng)好(hǎo)。即能調整機床的結構布局, 也能更換主運動執行件或直(zhí)線步進電(diàn)機的次級。

(3) 效率高。主運動執行件的極限速(sù)度高, 進給直線(xiàn)步進電機的次極響應快(kuài), 極限速(sù)度高。

(4) 溫升低。所用電機(jī)溫升(shēng)低, 摩擦熱源少, 高(gāo)速切削散熱快, 無主軸箱等阻熱零(líng)部件。

(5) 工藝範圍寬。機床結構具有一定柔性, 電主軸(zhóu)和直線步(bù)進電機的(de)調速(sù)範圍寬, 具有電主軸的(de)機床還能加工低硬度或難切削材料。

(6) 綜合成本低。無傳動鏈(liàn)及其輔助性零、部件; 不需要對傳動鏈的冷卻、潤滑係統。

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或(huò)進行(háng)資訊合作,歡迎聯(lián)係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com