1 前(qián)言

滾動軸承是經過合理的設計、精密的加工和嚴格的檢查製造而成。軸承專用設備是保證工藝具體實現,保證產品質量和壽命的基礎。

隨著工業及(jí)科學技術的高速發展,國內外數控、伺服(fú)機械產品普遍向高精度、重負荷、少振動、低噪聲、高速(sù)、高壽命等方向發展。滾動(dòng)軸承的製造技(jì)術及精(jīng)度質量要求也在不斷地提高,對於軸承製造(zào)的母(mǔ)機--軸承加工的專用設備在加工精度、生產效率、自動化(huà)控製(zhì)程度(dù)等方麵提出了更高的要求。

由於我國軸承製造廠的建(jiàn)廠時期不同,所以軸承(chéng)的專用設(shè)備的配備(bèi)存(cún)在著較大的差(chà)異。早期建造的(de)軸承廠配備的專用機床多為機械、液壓、氣(qì)動、電器(qì)(繼(jì)電器)的組合,而新一(yī)代的軸承專用機床已由伺服、數控、電器控製替代了(le)部分液壓及複雜(zá)的機械控製,實現了(le)自動化連線、在線自(zì)動測(cè)量、單(dān)機數控、伺服電機自動補償等(děng)功能,從而保(bǎo)證了加工出高精度的滾動軸承。

作為一個(gè)早(zǎo)期建造的軸承製造廠,急需趕上時代的步伐,更換新(xīn)的數控軸承專用設備,以提高加工精度,滿足新的製造工藝,保證滾動軸承的質量要求,這是當務之急,重中(zhōng)之重。 對於軸承製(zhì)造設備更新提出以下幾點看法,僅供參考。

2 一次性更換全廠的軸承製造設備

一個小(xiǎo)型的軸承製造廠,僅有幾台或十幾台設備,在資(zī)金充足的情況下,一次性淘汰舊設備(bèi)更換新(xīn)設備是可行的方案,一步趕上時代的步伐。一個大型的軸承製(zhì)造廠是做不到一次性更換(huàn)的,其(qí)原因是:

(1)投入資金太大。

(2)新的設備需要經過一段時間的調試運行後,才能穩定生產。如果全部更換新設備就勢必(bì)停產一段時間,那麽自身的軸(zhóu)承市場就受到衝擊(jī),造成損失(shī)。失去的市場很難在(zài)短時間內(nèi)奪回來。

3 分批、分期更換舊設(shè)備

分期、分批更換(huàn)舊設備是一個好的辦法,但是也要根據企業設備改造資金的可投入性來(lái)決定更換設(shè)備(bèi)的周期,如果企業的設備改造資金充足(zú),可(kě)在短時間內企業不(bú)停產的狀態下,穩步趕上時代的步伐,加工出高精度的(de)滾動(dòng)軸承。

4改造舊的軸承專用設備提高加工精度

隨著科技進步,要不斷地改造滾動軸承專用設備,使其滿足加工(gōng)高精軸承的能力,用節約的資金購買國際軸承行業中最(zuì)領先的軸承加工設備。

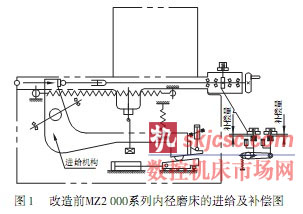

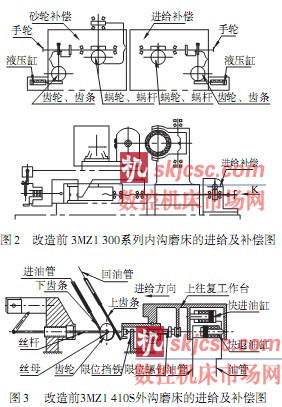

改造舊的軸承設備與國際領先的軸承製造業同步發(fā)展。僅以內、外圈的滾道、內圈的內徑磨削為例,無錫機床廠(chǎng)生產的MZ2000係列的內徑磨床,石家(jiā)莊軸承設備廠生產的3MZ1300係列內溝磨床等,均為機(jī)械(xiè)傳動、液(yè)壓、電器來驅動的設備,以上(shàng)類型的滾動軸承專用設備曾經為中國的軸承製造業(yè)做出了很大的貢獻,但是在長時(shí)間的使用下(xià)加工精度都已出(chū)現了一係列的質量問(wèn)題,加工出(chū)的軸承(chéng)套圈出現了不同程(chéng)度(dù)的散差,給軸(zhóu)承(chéng)裝配合套增(zēng)加了難度,同時也造成了一定數量的廢品,而這些設備部分主要機械部件已經過長時間(jiān)的使用磨合,是優良的部件,性能(néng)穩定可靠(kào),不會(huì)產生應力變形等問題(tí);這些設備的缺點是進給補償等部件及運動部件由於長(zhǎng)期磨損出現誤差,使設(shè)備加工精度降低,同時,電氣控製係統已經落後。圖1為改造(zào)前MZ2000係列內徑(jìng)磨床的進給及(jí)補償圖。圖(tú)2為改造前3MZ1300係(xì)列(liè)內溝磨床的進給及補償圖。圖3為改造前(qián)3MZ1410S外溝磨床的進給及(jí)補償圖。

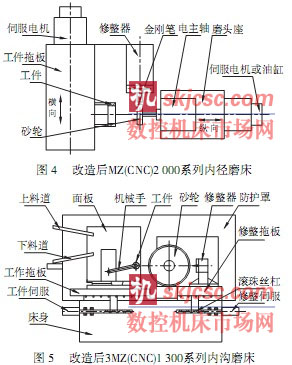

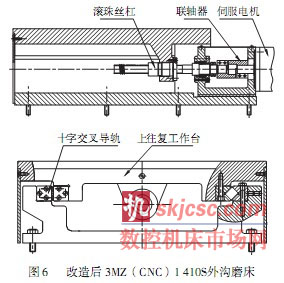

以下對三種設備進行改造,采用目前廣泛使用的(de)數控伺服係統驅動(dòng),用滾珠絲杠(gàng)來傳動進給,用十字交叉滾子來導(dǎo)向滑動。圖4為(wéi)改造後的MZ(CNC)2000係列內徑磨床,圖5為改造後的3MZ(CNC)1300係列內溝磨床,圖6為改 圖5改造後3MZ(CNC)1300係列內溝磨床造後的3MZ(CNC)1410S外溝磨床。進給機(jī)構改(gǎi)造後,由(yóu)伺服電機直接驅動,滾珠絲杠快進、工進、自動進給補(bǔ)償,減少(shǎo)了原機(jī)床(chuáng)複雜的進給機構,減去了(le)傳遞間(jiān)產生的(de)誤差。經(jīng)過改造後的機(jī)床在多年的使用中已經證明加(jiā)工精度很(hěn)高,完全趕上新(xīn)型(CNC)控製的滾動軸承專用設備,而且(qiě)比新(xīn)型(CNC)控製的(de)軸承設備穩定性好。

5通過設備連線實現(xiàn)自(zì)動化生產

為了保證滾動軸承的精度質量(liàng),軸承專用設備就應該不斷改進,不斷地提高自身的加工精度。在保證(zhèng)單機加工精度的基礎上,實現自(zì)動連線化生產,在具備隨機主動測量的(de)前提下,增(zēng)加加工後自動測量,以達到如(rú)下的目的--控製磨削直徑(jìng)的實際尺(chǐ)寸,隨機平均值由被測直徑求(qiú)出,並與機床主動測量(liàng)控製裝置反饋的位置和趨向有關,其(qí)作用(yòng)在於重調(diào)(零點校正)--剔除不合格的套圈--實現可變的修整循環,充分(fèn)使用砂輪--存儲測值(zhí)以便隨機調用質量統計(jì)資料,從而實現無人(rén)化生產的自動軸承加工線(xiàn)。

6結束語

以上僅對早期建造的軸承製造廠提高(gāo)軸承專用設備加工精度確保軸承質量的問題(tí)談一下(xià)個人(rén)的看法,希望起到一定的借鑒作(zuò)用。

如果您有(yǒu)機床行業、企業相(xiàng)關新聞稿件發表(biǎo),或進(jìn)行資訊合作(zuò),歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com