0 引言

數控機床由於可以根據輸入代碼自動完成對複(fù)雜共建輪廓的加工,越來越受到製造行業的重視。但是,機床在部件設計(jì)到裝配過程中,加工和裝配工藝等原(yuán)因,造成機床本身存在誤差,導致加(jiā)工零件輪廓與設計輪廓(kuò)存在較大誤(wù)差。近年來,隨著加工件精度要求不斷提高,對機床(chuáng)的(de)加工精度(dù)也提出(chū)了更高的要求,誤差補償技術在提高機床(chuáng)精(jīng)度方麵起(qǐ)了重要的作用[1,2]。

對於三軸(zhóu)機床,存在(zài)21項(xiàng)幾何誤差[3]。每個運動(dòng)軸存在3個方向的平移(yí)誤差、繞3個軸的旋轉角度誤差以及(jí)3個運動軸間的垂直度誤差。在這些誤差中,對(duì)機床精度影響最顯著的因素是移動(dòng)軸在其運動方(fāng)向的位置精度(dù)。

1 位置精(jīng)度產生原因及評價

影響機床運動(dòng)軸(zhóu)運動方向的位置誤差主要有反向間隙和螺距誤差[4,5]。

反向間隙: 絲(sī)杠和螺母之間存在一定的間隙,當正轉(zhuǎn)變(biàn)為(wéi)反轉時,在(zài)一定的角度內(nèi),盡管絲杠轉動,螺母需要在間隙消除(chú)後才能帶動工作台運(yùn)動,這個間隙成為反向間隙。反向間隙的存在會(huì)影響(xiǎng)到機床的定位精度和重複定位精度,從而影響機床的性能。因此,為了得到良好的動態運動特性,必須對其(qí)加以補償。

螺距誤差:機床的滾珠絲杠的製造存(cún)在誤(wù)差,絲杠的螺(luó)距製造完成時並(bìng)不是完全均勻的,在機床(chuáng)的使用過程中, 經常加工某特殊外形的零件也會導致絲杠磨損不均勻,造成螺距的不均勻,由絲杠螺距造成的誤差稱為螺距誤差。螺距誤差對(duì)機床的定(dìng)位精度會產生很大影響,當溫度變化(huà)時,絲杠的熱(rè)變形也會造成(chéng)螺距誤差(chà)的變化,因此,對螺距誤差的(de)補償是非常必要的。

關於定位精度與重複定位精(jīng)度的評定方法(fǎ),我國在《機床檢驗通則》第二部分“數控軸線的定位精度和重複定位精度的確定(GB/T 17421.2-2000)”中(zhōng)給(gěi)出了通過直線測量(liàng)機床的單獨軸線來檢驗和評定數控(kòng)機(jī)床的定位精度和重複定位精度的方法。

位置(zhì)偏差Xij, 為運動部件到(dào)達的實際位置Pij與目標位置Pi之差:Xij=Pij-Pi。式中,Pi為運動部件要達到的位置,Pij為(wéi)運動部件(jiàn)第j次向第i個目標位置(zhì)趨(qū)近時實際測得的到達位置。

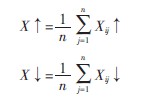

某(mǒu)一位置的單項(xiàng)平均位置偏差Xi↑或Xi↓:

上式表示由n次單向(xiàng)趨近某一位置Pi所得的位置偏差(chà)的算(suàn)術平(píng)均值。某一位置的反(fǎn)向偏差Bi可以表示為:

Bi=Xi↑-Xi↓%

即(jí)從兩個方向趨近某(mǒu)一位置時兩單向平均(jun1)位置偏(piān)差(chà)之差。軸線反相偏差為(wéi)沿軸線或繞軸線的各個(gè)目標位置的反向偏(piān)差的絕對值(zhí)Bi中的最大值:B=max[ Bi ]。

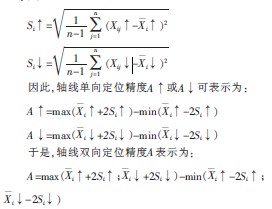

在(zài)某一位置(zhì)的單向定位標準不確定度的估(gū)算(suàn)值Si↑或Si↓:

2 位置誤(wù)差測量原理(lǐ)

測量機床定位精度的儀器一(yī)般采用激光(guāng)幹涉(shè)儀。

Renishaw的XL-80激光幹涉儀主要由以下部件組成:XL-80激光頭,XC-80環(huán)境補償器及其傳感器, 直(zhí)線、角度測量光學組件,XL-XC USB電纜組件,三腳架,以及LaserXLTM軟件。

激光幹涉儀對測試環境有(yǒu)較嚴格的要求, 測試時(shí),要求環境最好處於恒溫中,測試前需開機運行機床半小時左右,使機床各部件達到熱穩(wěn)定,各進(jìn)給軸處於較好潤滑效(xiào)果,盡量避免空氣流動和潤滑不均造成測試精(jīng)度的降(jiàng)低。

激光幹涉儀的安裝光路(lù)為(wéi)激光頭—分光鏡—反射鏡, 在測試過程中要確(què)保激光幹涉儀的光路與運動軸的軸線相平行,這是激光幹涉儀調光的基本準則。在調試(shì)時可(kě)選(xuǎn)擇先調試(shì)反射鏡或分光鏡, 其目的是保證被反射的光(guāng)返回到激光(guāng)頭的接收孔內, 然後再放上分(fèn)光鏡或反射鏡,使幹涉光(guāng)返回到激光幹涉(shè)儀的接收孔內,若激光幹涉儀穩定亮起三盞以上的綠燈,則調光(guāng)結(jié)束。兩列相互幹涉的光, 當其中的一列光波向相對於另外(wài)一列光波移動時, 在相幹光的某處相幹涉的明暗條紋(wén)間產生移動, 且明暗條紋出現的次數是兩列光相對移動的距(jù)離除以波長的二分之一的整數倍。激光通過分光鏡,光束一(yī)分為二,一束射向(xiàng)一個固定反射(shè)鏡形成參考路徑, 另一束射(shè)向可移動的反射鏡形成測量距徑(jìng)。這二反射鏡所反射的光,回到分光鏡內重新會合, 合並成一道光束並產生幹涉條紋(wén)射至光電傳感器, 傳感器感測出這些條紋的明暗變化(huà),經(jīng)由信號處理電路加以處理,即能計算出移動反射鏡所移(yí)動(dòng)的距離。

3 定位誤差補償實驗及結果

數(shù)控係統一般自身(shēn)帶(dài)有螺距誤差補償(cháng)和反向間隙(xì)補償功(gōng)能。用RenishawXL-80 激光幹涉儀對機床的定位精度與重複定位精度進行檢測, 根據檢測結果對其反向(xiàng)間隙和螺距誤差進行補償。測量時,根據“機床檢測通則”, 對(duì)每一(yī)進給軸, 每米至(zhì)少選擇5個目標(biāo)位置點,並(bìng)且在全(quán)程上至少也有5個目(mù)標位置。對本機床測量時, X、Y軸行程均(jun1)為(wéi)600mm,測量間(jiān)距取等距20mm,而Z軸因其行程較短, 隻有300mm, 測量間距取(qǔ)等距10mm, 使得三進給軸(zhóu)均滿足目標位置(zhì)點每米多於5個的要求。根據公(gōng)式,可以求得誤差補(bǔ)償值。在補償過程中,對於軸線雙向定位(wèi)精度的補償方法,隻需要補償(cháng)各點的(de)位置誤差,不需要補償反向間隙;對於軸線單向定(dìng)位精度補償的方法(fǎ),位置誤差和反向間隙均需要補償。根據(jù)激光(guāng)幹涉儀對機床的(de)測量(liàng)結果, 將所得的各軸反向間隙寫入數(shù)控(kòng)係統,並使反向間隙有效,將絲杠的分段的螺距誤差生成數控加工補償程序寫入(rù)數控係統,即可完成反(fǎn)向間隙與螺距誤差的補償工作。

補償(cháng)前,X軸定位精度測量(liàng)結果: 均偏差(chà)範圍M, 16.830;係統偏差E,17.260;單向重(chóng)複R↑,5.127;單向重複R↓,4.548; 反向差值(zhí)B,1.240; 定位精度A↑,20.367;定位(wèi)精度A↓,20.452;定位精度A,21.073。補償前(qián),Y軸定位精度測量結果: 均偏(piān)差範圍M, 24.650;係統偏差E,24.900;單向重複R↑,1.222;單向(xiàng)重複R↓,1.514; 反向差(chà)值B,0.500; 定位(wèi)精度A↑,25.229;定位精度A↓,25.778;定位精度A,25.778。由於采用了滾珠絲杠和電機絲杠(gàng)直接連接,反向間隙在補償前(qián)已經(jīng)具有很高的(de)精度,其偏差值較小,電機經聯軸器直(zhí)接與絲杠相連接的安裝方式(shì)具有較(jiào)小的反向間隙。經實驗驗證,反向間隙補償(cháng)效果不顯著(zhe),甚至會(huì)產生微小上浮量,因此在本機床隻對螺距誤差進(jìn)行補償。補償後,X軸定位(wèi)精度測量結果: 均偏差範圍M, 1.900;係統偏差E,2.600;單向(xiàng)重複R↑,2.663;單向重複R↓,1.665;反向差值B,1.433;定位精度A↑,3.456;定位精度A↓,3.194;定位精(jīng)度A,4.005。補償後,Y軸定(dìng)位精度測量結果(guǒ): 均偏差範圍M, 4.933;係統偏差E,5.400;單向重(chóng)複(fù)R↑,0.924;單向重調度指令,調度權可暫時下移至大集控中心,由大集控負責在此(cǐ)時間段內管理設備操作,操作完畢調度權(quán)收回調度部門管理(lǐ),對於簡(jiǎn)單事故異常處理(如某變電站電壓互感器高壓保險熔斷、無重要用(yòng)戶的係(xì)統(tǒng)單相(xiàng)接(jiē)地等)也可參照此(cǐ)方案執行。

(7)從調度端優化電網操作進程。

充分考慮(lǜ)電網操作的安全性、可靠性、經濟性,減(jiǎn)少運行操(cāo)作人員的勞動強度。

(8)規範預調(diào)度指令操作程序,為運行人員提前(qián)布局準備創造條件。

將調度任務進行逐步分解,經優(yōu)化(huà)後,下(xià)達到(dào)執行(háng)子站,保證(zhèng)操作(zuò)的順利進行。對於即將交(jiāo)接(jiē)班的操作、調度和運行操(cāo)作,交班方均應為接班方準備操作(zuò)票,以保證交接班期間操作的連(lián)續性和安全性。

(9)對重要變(biàn)電站(zhàn)及短時間內不具備撤人的站點可先實行減人值班,逐漸過度為(wéi)無人值班(bān)集控模式。

5 結語

變電站大集控(kòng)模式是電網快速發展的必然產物。雖然(rán)這一新興模式在國內開展時間不長, 在運行過程中也(yě)遇到了一些困難,但是隻要(yào)各級人(rén)員層層把關,立足(zú)現實,從細微角(jiǎo)度入(rù)手,這些問題還是能夠克服的。

如果您(nín)有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com