一、凸輪軸加工材料(liào)以及外(wài)形

凸輪(lún)軸作為汽車發動機上配氣(qì)機構的(de)重要組成(chéng)零件(jiàn),用(yòng)於控(kòng)製發動機缸體上氣門閥杆的開合。不同形式的凸輪軸的(de)應用和區分通常在發動機的設計開發階段都已經確(què)定。

目前,國(guó)內的各大汽車生產廠家以及汽車零配件供應廠家已從由國外直接進口逐漸轉變成采購(gòu)國外進口(kǒu)設備(bèi),在本土(tǔ)實現生產(chǎn)。由於凸(tū)輪(lún)輪廓屬於異型曲麵,所以加(jiā)工工藝和方案也較為複雜,尤其是凸輪表麵的加工質量和型線誤差,直接決定了凸輪軸在(zài)發動機進氣和排氣工作循環(huán)中是否會產生進氣閥和凸輪,排氣閥和凸(tū)輪(lún)之間(jiān)的(de)衝擊和振動,影響汽車發動機在(zài)工作(zuò)中的平穩性。

鑒於以上(shàng)因素,對於凸輪軸材料(liào)的選擇也具有多樣性(xìng),適應於機械加工領域的凸輪軸按照材料和結構形式可以如下分類:

1.凸輪軸(zhóu)的材料與(yǔ)結構(gòu)

(1)鑄鐵凸輪軸通常(cháng)采(cǎi)用球墨(mò)鑄(zhù)鐵,典型的應用比(bǐ)如東風(fēng)發動機某品牌4缸/6缸發動機內均采用冷(lěng)激球墨鑄鐵為4B以及6B係列凸輪軸製成凸輪毛坯件,其硬度≥50HRC;國產標誌某一品牌4缸(gāng)發動機凸輪軸,按(àn)照PSAB511110(法國(guó)標致雪鐵龍公司內部標準(zhǔn))選用鑄(zhù)鐵GLA1,含碳量在3.2%~3.7%,對於該鑄鐵材料表麵進行360°全(quán)方位冷激澆鑄(zhù)處(chù)理後,要求凸(tū)輪桃尖部分表麵冷激硬化層厚度達到16mm,硬度≥50HRC,其他部分表麵冷(lěng)激硬化層的厚度(dù)也應達到8mm,硬度187~235HBW。而國產柴動力6缸柴油機內凸輪軸,采用國產QT600-3球墨鑄(zhù)鐵,通(tōng)過整體正火使得其鑄造狀態下(xià)基體的(de)混合組織變成珠光體基體,從而提高其強度和耐磨性(xìng)能(néng),其基體正火後硬度可以達(dá)到229~302HBW,而凸輪型麵和主軸頸進行高頻淬火使得其表麵硬度達到45HRC,這是一種較典型的國產(chǎn)鑄鐵凸輪軸熱加工工藝。鑄鐵凸輪軸的適用範圍(wéi)為承(chéng)受較小負載的發動機,通常使(shǐ)用於輕型轎車領域,而且其製造加工成本低於鍛鋼(gāng)凸輪軸。鑄鐵凸輪軸可滿足機械負載的情(qíng)況下優先使用鑄鐵凸輪軸。其重量(liàng)輕於鍛鋼材料。

(2)鍛(duàn)鋼凸輪軸國內常用合金滲碳鋼或(huò)者合金調質鋼,部分表麵淬火,或者感應淬火。例(lì)如15Cr、20Cr、20Mn2或(huò)者20鋼,對於其(qí)支撐主(zhǔ)軸頸進行滲碳淬火,或者碳(tàn)氮共滲淬火(huǒ),硬化層深度(dù)為0.8~1.5mm,表麵硬度(dù)可(kě)達到58~63HRC;同樣也可(kě)以采(cǎi)用低合金調質鋼,如45Mn2或者(zhě)45鋼,除了基體作調質或者正火處理,對於(yú)主軸頸和凸輪型(xíng)麵同樣需要進行表麵淬火,淬硬深度在1.5~6mm,這樣表麵硬度可以達到58~63HRC;國外(wài)在鋼製凸輪的應用(yòng)情況如(rú)馬勒(lè)氣門(mén)傳動(dòng)鏈公司采(cǎi)用的德國牌號合金結構鋼(gāng)100Cr6,並且鑄造(zào)成為空心結構以減輕其重量。

鍛鋼凸輪軸的使用前提是如果鑄造凸輪軸無法承受零(líng)件的機械載荷要求。而且,在重型貨車柴油機(jī)凸輪軸(zhóu)的材料(liào)選用上通常采用鍛鋼凸輪軸。

(3)裝配凸輪軸也就是凸輪軸杆與一組硬質(zhì)合金凸輪組裝,或者是凸輪軸和(hé)一組淬火凸輪組裝。典型的應用如一汽大眾公司某乘用車品牌4缸(gāng)發動機所用凸輪軸,按照德國大眾公司的設計采用組合結構,凸(tū)輪(lún)軸軸杆采用DINEN10305-2列出的E355+C低合金無縫鋼管,相當於國內鋼號的Q345(GB/T1591-1994);而且采用粉末冶金燒結正(zhèng)時端,小頭端采用易切結構鋼(gāng)44Mn28製成,而8個凸輪則是采用德國合(hé)金結構鋼100Cr6,相當於國內的45Cr,或者GCr15,其耐磨性和接觸疲勞強度(dù)高,淬火和回火後硬度高(gāo),綜合性能好。在國外,諸如大眾汽車,歐寶(bǎo)汽車等知名汽車廠家,這種裝配型凸輪軸得到了廣泛的應用,由(yóu)於(yú)低合金無(wú)縫鋼管的使用,使得凸輪軸整體的結構重量得到降低,並且具有良好(hǎo)的焊接性能,材料利用(yòng)設計合理並且具有比普通碳素鋼更低的冷脆臨界溫度(dù),適用於北方高寒地區。但是其機械加工工藝(yì)較為複雜,需(xū)要高精度的(de)機(jī)床以便適應加工需要。

裝(zhuāng)配凸輪軸的應用範圍為使用於相對並非很大負載的發動(dòng)機,其重量輕於整體式的鑄鐵凸輪軸,而且相對於(yú)鑄鐵材料,組合式的凸輪軸更耐磨。但是其價格通常高於鑄(zhù)鐵凸輪軸15%。

2.凸輪軸的尺寸

凸輪軸的長(zhǎng)度也根(gēn)據發動機型(xíng)號的不同(tóng)有一個較大的變動範圍(wéi),在機械設備的選(xuǎn)取上(shàng),不同的加工製造商都由各自的產品型號定義(yì),而基本(běn)的定義參數取決於(yú)在磨床上(shàng)可以裝夾工件的長度以及磨削長度(dù)。以下給出(chū)凸輪軸尺寸範圍基本定義。

(1)小型凸輪軸通常指發動機噴油泵中采用的小(xiǎo)型(xíng)凸輪軸,最大長度在150~200mm。

(2)中型凸輪軸通常指普通乘(chéng)用車發動機中的進氣排氣凸輪軸,最大長度在500~600mm。例如國(guó)產雪鐵龍乘用車4缸發動(dòng)機係(xì)列凸輪(lún)軸,凸輪軸長度在(zài)390mm左右,而(ér)其另一品牌(pái)4缸發動機使用的凸輪(lún)軸(zhóu),其長度在424~434mm。而位於(yú)重慶一家汽車零部件配套加工廠為柳州五菱和長安汽車(chē)提(tí)供的4缸發動機凸輪軸,即便采用了(le)每組兩進一排凸輪的結構(gòu),其(qí)凸輪軸長度也控製在411mm。

針對目前國(guó)產以及(jí)合資生產的轎車行業,轎車需求量日益增大,中(zhōng)型凸輪軸加工(gōng)數量多、批(pī)量大(dà),目前已經成為製造(zào)生產企業加工的主要目標。

(3)大型凸輪軸通常定義為重型貨車發動(dòng)機中進氣排氣凸輪軸,也可以包(bāo)括內燃機用凸輪軸以及大型船用柴油機內使用的(de)凸輪軸。其最大長度可以達到1.6m~1.8m,比(bǐ)較典型的大型凸輪軸(zhóu),例如國外知名的顏巴赫集團生產的內燃機(jī)中的凸輪軸,其長度有880mm以及1.29m左右。而戴姆勒克萊斯勒重型貨車以及德國歐曼汽車的凸輪軸其長度通(tōng)常在1m左右。而在(zài)船舶製(zhì)造領域,柴(chái)油機凸輪軸的長度最小也在1.3m左右。

目前,隨著中(zhōng)國政府對於基礎設施以(yǐ)及能源(yuán)工業的投入,對於(yú)大型柴油機自主(zhǔ)加工(gōng)零部件的需求也逐漸增大。

3.凸輪的型麵狀態

除上述凸(tū)輪軸的尺寸(cùn)結構外,凸輪的型麵的設計也影響著凸輪(lún)軸的加工工藝,以及磨削方案的設計,主要的凸輪形式劃分如下:

(1)圓(yuán)柱(zhù)形凸輪凸輪兩側帶有(yǒu)倒角或者凸輪兩側不帶倒角,此種凸輪型麵在汽車製造廠中最為普遍,例如武漢神龍汽車有限公司作開發的乘用車4缸發動機TU5JP4係列凸輪軸和EW係列凸輪軸都是(shì)屬於(yú)圓柱(zhù)形凸輪,而且凸輪的(de)兩側並無倒角。

(2)異型表麵凸輪(lún)包含凸輪兩側(cè)或者(zhě)一(yī)側帶有凹心;凸(tū)輪一側帶有切線輪廓;橢圓形和其他多(duō)邊形等異型表麵。比如東風康(kāng)明斯發動(dòng)機有限公司某品牌4缸/6缸發動機(jī)內4B以及(jí)6B係列凸輪軸,凸輪兩側型線帶有微小凹心。而且在凸輪的縱向截(jié)麵(miàn)上凸輪帶有凸起,且兩側也有台肩。而德國MAN公司的重卡凸輪軸(zhóu),在凸輪的設計(jì)上則是(shì)單邊具有凹心結構。大眾公司等項目凸輪軸也采用(yòng)帶有凹心的凸(tū)輪軸,不(bú)但可以減少油(yóu)耗,而且可(kě)以采用滾子(zǐ)→杠杆閥→驅動技術。

二(èr)、凸輪(lún)軸(zhóu)磨削工藝

1.傳統凸輪軸磨(mó)削(xuē)工藝(yì)

傳統的凸輪(lún)軸磨削工藝即采用剛玉砂輪磨削凸輪軸,對於凸(tū)輪型麵采用靠模的完成表麵的(de)磨削加工,該磨削加(jiā)工方法的磨削線速度通(tōng)常(cháng)在50m/s左右。該種加工方式的特點如下:

(1)砂輪磨料針對凸(tū)輪軸材料的特點(目前多采用鑄鐵或者鋼製),傳統的磨削工藝上通常使用剛(gāng)玉砂(shā)輪即可以完成凸輪軸的磨削加工。使用(yòng)較多的剛玉(yù)材料包括白剛玉、鉻剛玉(又為玫瑰色(sè)剛玉)、棕剛玉。上述三種剛(gāng)玉材料(liào)實際上(shàng)已經(jīng)可(kě)以滿足(zú)目(mù)前基本所有材料(liào)的機(jī)械加工。而(ér)對於高合金(jīn)鋼等含釩而且硬度較高的材料,采用單晶剛玉即可以滿足其高標準的形狀和尺寸精度加工要求。

(2)凸輪型麵磨削傳統的液壓磨床上較多采用仿形磨(mó)削的(de)方式。汽車發動機的開發(fā)商(shāng)通常針對其發動(dòng)機進(jìn)排氣(qì)的結構形式設計(jì)其凸輪型線表,對凸輪的基圓,升降程輪廓(kuò)以及凸輪底部最高部分的(de)輪(lún)廓按照分度列出具體的型(xíng)麵數據。在仿形磨削過程中,首先按照加工的型線表繪製最終加工成品的仿形樣板或者仿形工(gōng)件,加工過程中仿形刀架上的觸頭沿著樣板輪廓作仿形運動,通過液(yè)壓缸或者其他傳動係統帶動刀架作X軸方向的進給(gěi)運動,從而加(jiā)工出凸輪的表麵型麵。

(3)凸輪軸頸(jǐng)磨削采用剛玉砂輪進行外圓(yuán)磨削,有兩種方式,在產量低(dī),品種多的情況(kuàng)下可以使用單片砂輪逐次磨削主軸頸;而針對產量大、品種少的情況,可以采用多砂輪磨床(chuáng),一次磨削所有的(de)主軸頸。

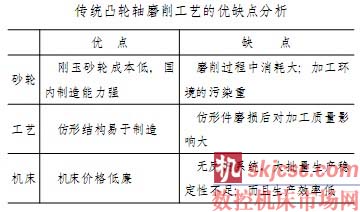

對於采用傳(chuán)統剛玉仿形方式磨削凸輪(lún)軸的方式,優點和缺點分析如附表所列:

2.CBN砂輪磨削凸輪軸工藝

自從1969年通(tōng)用電氣將CBN(立方氮化(huà)硼)這一名詞作(zuò)為高硬(yìng)度磨削材料開發(fā)的革命(mìng)性成果引入市場,CBN磨(mó)料的使用也推動了磨削工藝的開發以及相關設備的設(shè)計。

(1)CBN磨料CBN磨料是借助於高壓高溫技術(shù)合成的(de)超硬材料,其硬度(約4700N/mm2)可達到金剛石硬度(dù)(大約7000N/mm2)的(de)一半以上(shàng),其硬度同時也接近碳化矽材料的兩倍(碳化矽磨粒的硬度為2500~2700N/mm2)。隨著材料的研究和開發,多晶體立方氮化硼的麵世也解決(jué)了早期單(dān)晶體碳化矽材料磨粒易碎脫落的問題,並且具有了很好的切削性能(néng)和使用壽命。立方氮化硼材料既(jì)可以應用於加(jiā)工硬度相對不高,但是韌(rèn)性(xìng)高的金屬材料,其硬度在50HRC以上;也可以應用於硬度很高的含碳合金,例(lì)如工具(jù)鋼、特種鋼和高速鋼。

由於剛玉砂輪(lún)在磨削(xuē)過程中磨(mó)粒脫(tuō)落(luò)和消(xiāo)耗(hào)量大,更換安裝調試(shì)時間長,以及停機維護時間長這些問題的出現,因此,當今(jīn)在大批量生產中(zhōng)剛玉砂(shā)輪磨削方式已經逐漸被CBN砂輪磨削工藝所取代。尤其是針對(duì)諸如汽車行業中的產品(pǐn)係列化,批量大,而且重複(fù)生產性較高的產業,CBN砂輪的優勢日益明顯。在國內的汽車製造廠家中,也逐漸形成選用CBN砂輪磨削技術來進行關鍵發動機零(líng)部件的製造和加工,其加工效(xiào)率和切削性能得到了汽車製造廠家的一至認可。

(2)CBN磨床采用CBN磨床針對凸輪(lún)軸磨削,各個磨床廠家對於砂輪主軸驅動的配置基本上采用三相電動機直接驅動。對於汽車行業的凸輪(lún)軸加工磨床而言,其砂輪主軸的轉速均可達到7000~8000r/min,即便各個廠家所(suǒ)選用的砂輪直徑有所不同,可以獲得的砂輪圓周表麵最大線速度也可以達到120m/s甚至(zhì)150m/s。采用高速磨削以及CBN磨料通常能在普通(tōng)外圓磨削加工中降低表麵粗糙(cāo)度值。

控製係統的選用方麵(miàn),歐美廠家通常(cháng)使用FANUC或者SIEMENS係統,而亞洲的磨床廠家也會有自行(háng)開(kāi)發(fā)的控製(zhì)係統(tǒng)。各機床廠家在對控(kòng)製係統的選用和二次(cì)開發上也是各自利用了其(qí)軟件平台的優(yōu)點,針對工件的型廓開發(fā)了(le)"麵向工件的編程軟件係統",但從係(xì)統的(de)穩定性和(hé)軟件的功能性方麵評價,SIEMENS840D和FANUC12i的控製軟件平台在CBN磨(mó)床程(chéng)序開(kāi)發領域具有非常(cháng)好的口碑。

(3)凸輪軸磨削(CBN磨床)如上(shàng)所述,凸輪軸的型廓(kuò)可以分成兩類表麵:①軸頸磨削,即普(pǔ)通外圓表麵磨削加工。②凸輪型麵輪廓磨削,即異(yì)型輪廓表麵磨削。而異型輪廓通常按照現場實際狀態(tài)又可以細分成為鼓型(xíng)輪廓表麵,帶凹心(xīn)的輪廓表麵。

對於軸頸(jǐng)的磨削,也就(jiù)是普通(tōng)外圓表麵,采用CBN磨床進行磨(mó)削加工時,由於表麵磨削線速度較(jiào)高,而且對於軸頸磨削(xuē)也采用了在線直徑測量係統,磨削過程中,測量係統檢(jiǎn)測反饋的數據可以對下一根凸(tū)輪軸軸頸的加工有修正作用,這樣(yàng)可以所獲得的工件的圓度測量指標會更好。

而對於異型表麵的(de)磨削,通常磨(mó)床(chuáng)廠家會按照客戶方所提供(gòng)的升程表,對於磨削過程作模擬分析,而分析得到的參數可以(yǐ)對磨削過程中所設置的參數作指(zhǐ)導,如磨(mó)削凸輪的進給量、砂輪主軸的轉速,以及工件的轉速等參數。

針對鼓形輪廓的凸輪,磨削工藝設計就(jiù)相對簡單,在不進行大批量生產(chǎn),而且不考慮加工時間節拍的前提下,采用單台且僅僅具有單砂輪(lún)架和單砂輪(lún)主軸的磨床就可以完成所有鼓形凸輪(lún)型麵輪廓的(de)磨削。

對於(yú)帶有凹心的凸輪,各個廠家按照(zhào)其設計方式的不同,可以分別采用兩台磨床完成或者帶B軸回轉的砂輪架,以(yǐ)及肖特公司所提出的帶(dài)有(yǒu)液壓翻轉機構的砂輪架模式(shì)在同一台磨床上完成凸輪(lún)基圓輪廓和凹心表麵的磨(mó)削。這樣設計的目(mù)的(de)在於減少凸輪在不同機床上(shàng)的搬運時間;減少凸輪軸的再次定位(wèi)和裝夾時間;在采(cǎi)用同一定位基準和同一裝夾方式完成凸輪基圓和凹(āo)心磨削,從而獲得更好的表麵加工精度和加工效率。

采用肖特公司專利的液壓翻轉機構砂輪架或(huò)者(zhě)帶B軸回轉(zhuǎn)的(de)的砂輪架,其設計出發點(diǎn)都(dōu)是考慮到一次(cì)裝(zhuāng)夾狀態下可獲得(dé)更高的加(jiā)工精度。在這種設計思路下對於(yú)單個砂輪架上配置(zhì)2個砂(shā)輪電主軸並且安裝2片砂輪,其直徑各(gè)有不同,分別為一大一(yī)小。在磨削過程中使用大砂輪完成凸輪(lún)型麵(miàn)大餘量(liàng)切入式粗磨,以求快速切除凸輪毛坯(pī)上的大部分(fèn)餘量,縮短工件加工的節拍時間,采用CBN砂輪(lún)粗切可實現半徑方向上最大5mm的切削餘量;而采用小砂輪完成凸輪凹(āo)心表麵的磨削以及整個表麵(miàn)的(de)精磨,達到凸輪表麵質量要求,降低表麵粗糙度值,精磨後可以達到Ra=0.4μm。

三、模塊化組合工藝

1.工藝方案

對於企業生(shēng)產而言,工藝方案的布置通常是位於第一位,其次才是選(xuǎn)擇機床。在凸輪軸精(jīng)加(jiā)工(gōng)工藝(yì)路線的(de)製定上,其工藝方案(àn)大致有下麵兩種:

(1)凸(tū)輪軸軸頸粗磨→凸輪型麵粗磨→凸輪軸(zhóu)軸頸精磨→凸輪型麵精磨。

(2)凸輪軸軸頸粗磨→凸輪軸軸頸精磨→凸輪型麵(miàn)粗磨→凸輪型(xíng)麵精磨(mó)。

2.磨削元素(sù)及組(zǔ)合

各種工藝對應的(de)機床配置就各有不同,按照模塊化原理和設計方法,首先可以列出能夠用於外圓磨削和異型表麵磨削的各種基本元素:

(1)外圓磨削①普通剛玉外圓(yuán)磨床。②CBN外圓磨床。③無心磨床(CBN)。④無心磨床(剛玉)。

(2)凸輪磨削①剛玉磨床。②CBN磨床(chuáng)。

如果按照單機工藝排序,可以分(fèn)別列出8種排列,但值得(dé)注意的是,針對汽車行業大批量生產,尤其是凸輪型麵磨削,剛玉磨床(chuáng)由於其砂輪的易耗性,其市場占有量(liàng)已經逐漸減少,目前95%以上的凸輪軸(zhóu)生產廠家都認同了CBN磨料的優點。那麽進行單機工(gōng)藝路線編排可(kě)以選擇的機床有三種:即外圓磨削中的(de)CBN外圓磨(mó)床、無心磨床和凸輪(lún)磨(mó)削(xuē)中(zhōng)的CBN磨床。

而無心磨床雖然從價格上比CBN外圓(yuán)磨床價格低,但是(shì)涉及加工品種變化的前提,就(jiù)必(bì)須要對於砂(shā)輪和導輪作工裝更換,而且無心磨床加工凸輪軸軸頸,軸頸對於兩端要求的端麵圓跳動(dòng)精度(dù)(一般為0.02mm)的保證存在困難,所以即便采用無心磨床(剛玉)作(zuò)軸頸的磨(mó)削,一般也僅僅將其用作粗磨軸頸,而軸頸的精磨則采用CBN外圓(yuán)磨床而實現,而這種選擇也僅僅是在投(tóu)資方資(zī)金有限(xiàn)的前提在作為備選考慮,但其最(zuì)大的問題就是柔性不足,適應(yīng)性不強。而如選用無心磨床(CBN磨料)來做軸頸(jǐng)的磨削,就遠不如CBN外圓磨床經濟,也不如CBN外圓磨床靈活性強(qiáng)。

最後,作為各個工藝元素的組合,同(tóng)樣也可以考慮(lǜ)在同一(yī)機床平台上完成上述外圓磨削和凸(tū)輪磨削方案。最簡單的考慮就是增(zēng)加動力部件砂輪主(zhǔ)軸(zhóu)。通過在同一台機床上對於砂輪主軸(zhóu)的配置,以及砂輪形式配(pèi)置,就可以將上述工藝要素集成(chéng)在同一平台,從而達到減少機床數量、減少搬運、減少定位裝夾,提高生產效率(lǜ),縮短加工節拍的目的。該(gāi)種組合的最(zuì)佳實施方法即設置雙砂輪架(jià),每個(gè)砂輪架上配置多(duō)個砂輪,實現雙砂輪同步磨削軸頸和同步磨削凸輪型麵(miàn)。而且也可將有技術要(yào)求的軸肩(jiān)表麵(miàn)的加(jiā)工也集(jí)成到單台(tái)機床工藝中。

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com