傳(chuán)統的深孔加工技術是扁鑽(低速) 鑽(zuàn)削,存在鑽孔直徑小、精度差、效率低的問題, 目前先進的深孔加工均是采用高速鑽削的(de)工藝方法,主要以槍鑽、噴鑽和STS 單管(guǎn)鑽為主, 普遍采用的是STS 單管鑽技術, 與傳統扁鑽相比其優點是: 高速切削(50~90 m/min)、直線性好(hǎo)(保證0.2 mm/1 000 mm 以內)、粗糙度低(表麵粗糙度低於(yú)Ra3.2), 加(jiā)工精度好可達IT8~IT9 級, 而扁鑽低速加工方法切削速度低(10~15 m/min)、直線性差 (大於2 mm/1000 mm)、粗糙度高(gāo)(大於Ra6.3)、加工精度隻能(néng)達到IT10~IT11 級(jí), 同時切削效率低,采用深孔高速(sù)切削加工(gōng)技術成提高生產效率5~8

倍(bèi), 並(bìng)提高加工的質量。

1 傳統的深孔高速鋼扁鑽加工方法

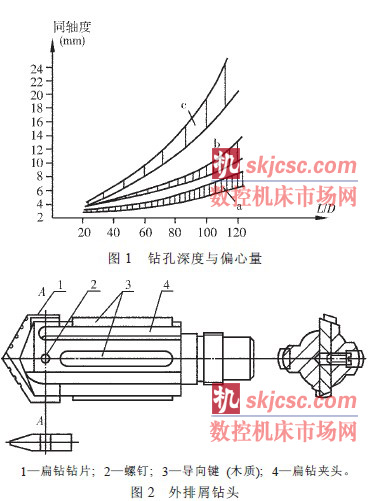

采用木製導向鍵, 切削速度(dù)低, 走偏量大(dà),消耗功率大, 加工效率低, 見圖1、圖2。

2 STS 單管鑽工作原理

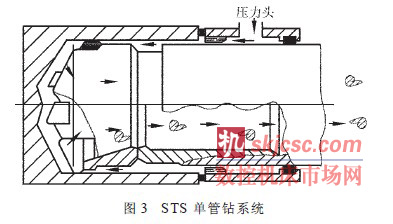

冷卻液從鑽杆外流向切削區, 將切屑從鑽杆內腔中帶出, 工作原理較噴(pēn)吸鑽簡單, 但(dàn)冷卻係統的工(gōng)作壓力較高, 且壓力(lì)頭的設計製造較複雜, 見圖3。

3 多齒硬質(zhì)合金STS 單管成屑原理

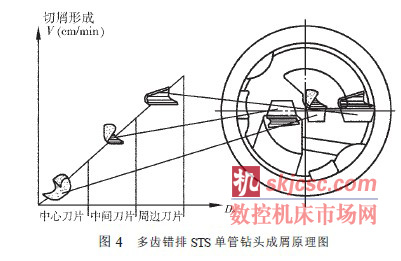

因多齒錯排將切屑分成三段C 形屑, 從根本上解決了深孔加工排屑困難的問(wèn)題。成屑(xiè)原理見圖4。

4 兩種深孔切削加工功率的比較

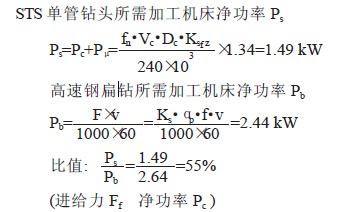

加工件規(guī)格: 加工孔徑D=45 mm, 選用切削(xuē)參數: 切削速度v=56.5 m/min, 切削深度αp=22.5mm, 每轉進給量(liàng)fn=0.05 mm。則切削(xuē)力: 特定切削力Kc=2 100N/mm2, 單位切削(xuē)力Ks=2 305N/mm2。

結論: 相同切削參數條件(jiàn)下, STS 單管鑽頭所需加工機床淨功率僅為高速鋼扁鑽(zuàn)的55%, 同時由於刀齒分布在相互成180°, 兩側徑向力抵消一部分, 作用在導向塊上的力減少, 致使摩擦力也減少, 保證了鑽削時的良好直線性, 因切削功率小, 從而可以(yǐ)增加走刀量和提高切削速(sù)度, 使生產效率提高。

5 現有深孔鑽床轉速低問題的解決

應采用主軸與鑽杆同(tóng)時相向旋轉的方法, 這樣實(shí)際切削(xuē)速度v=v 主+v 杆, 理論上速度是提高了, 但由於(yú)機床鑽杆中心架均是銅軸套與鑽杆配合, 間隙大, 且滑動配合不能承受高速轉(zhuǎn)動, 因(yīn)而鑽杆振(zhèn)動劇烈, 可根據(jù)現有機床的實際(jì)結構設計減振式高速旋轉器, 更換掉原來的銅套聯(lián)接座, 並增(zēng)加可移式(shì)滾動(dòng)中心托架, 同時應將普通的輸液器(又(yòu)稱加壓頭) 更換為(wéi)特殊的高(gāo)速旋轉輸液器。

6 結語(yǔ)

實際切削實驗證明普通深孔鑽床經上述改進後效果明顯, 鑽杆高速轉(zhuǎn)動(dòng)非常平穩(wěn), 可提高加工效率5 倍以(yǐ)上, 同時加工質量(liàng)明顯提高。

如果您(nín)有機床行(háng)業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com