1 引言

葉輪是機械裝備行業重要的典型零件,在能(néng)源動(dòng)力、航空(kōng)航(háng)天、石油化工、冶金等領域應用廣泛,其加工(gōng)方(fāng)法、加工精度和加工表麵質量對其最終的性能參數有很大影響。由於使用環境中防(fáng)鏽(xiù)、防(fáng)腐蝕(shí)的要求,某些葉輪必須采(cǎi)用不鏽鋼材料(liào)進行製造。

不鏽鋼屬於難加工材料(liào),其加工存在多項技術難點:(1)易加工(gōng)硬化,硬化後的強度可達(dá)到(1470~1960)MPa,硬(yìng)化層的深度(dù)可達到0.1mm 以上;(2)切削力大,單位切削力比45 鋼高(gāo)25%;(3)切削溫度高,塑性變形和摩擦產生的切削熱非常多,且不鏽鋼的導熱係數約為(wéi)45 鋼的1/2~1/4,切削熱集中在切削區和刀—屑(xiè)接觸麵上;(4)切屑(xiè)不易(yì)折斷、易粘(zhān)結;(5)刀具磨(mó)損大,加工不鏽鋼的刀具壽命約(yuē)為加工45 鋼的1/3~1/2;(6)不鏽鋼的線(xiàn)膨脹係數約(yuē)為碳素鋼的1.5 倍,在切削溫(wēn)度作用下,工件尺寸精度較難控製[1]。

葉輪零(líng)件形(xíng)狀(zhuàng)複雜,要確保(bǎo)數控(kòng)加工程序不存在(zài)問(wèn)題十分困難,主要包括:過切、欠切以及機床各部件之間的幹涉碰撞等。考慮到高昂的加工成本,為了提高加工成功率(lǜ),引入了(le)數控加工仿(fǎng)真技(jì)術。數控加工仿真不但可以模擬刀具的切削軌跡,還可(kě)以模擬機床的運動,被加工工件(jiàn)的切削過程等。在不鏽鋼葉輪的數控加工中應(yīng)用仿真技術,可以縮短加工的準(zhǔn)備時間,優化加(jiā)工程序,提高加工成功率,同時起到對機床、刀具以及工(gōng)件的保護作用(yòng)[3~6]。

2 仿真方法及仿真流程

數控仿真的含義為:運用編程語言(如C,VC 等)構建數控仿真平台,導入實際加工需要的某種指令文件(如刀位軌跡文(wén)件、數控(kòng)程序代(dài)碼等),基於該平台運行模擬實際的加工過程,從而發現加工可能存在的問題,最終對數控加工實現(xiàn)優化。

數(shù)控加工(gōng)仿真文件主要有(yǒu)刀位軌(guǐ)跡文(wén)件(CLSF)和數(shù)控程序(xù)代碼(NC)。基於刀位軌跡文件仿真的(de)主要目的是檢驗刀具運動軌跡的(de)正確性、安全性。基於數控代碼仿(fǎng)真則(zé)既能檢查(chá)刀具(jù)軌跡正確與否,又能判斷加工參數(shù)選擇是否合適等。由於直接驅動數控機床運(yùn)動的(de)是數控程序代碼,而不(bú)是刀位軌跡文件,所以基於NC 程序的加工仿真比基於CLSF 數據的加工(gōng)仿(fǎng)真能更好地反映零件的實際加工過程和加工結果。

構建仿真(zhēn)平台實現虛擬機床建模(mó)常用兩種方法:(1)通過高級語言編程借助OpenGL 三維圖形引擎功能實現機床(chuáng)幾何建模和運動仿(fǎng)真;(2)通過CAD 軟件建立虛(xū)擬機(jī)床幾何建模或直接利(lì)用虛擬製造軟件來實現,例如美國CGTech 公司的VERICUT 等。由於虛擬製造軟件中一般配置了常見機床的控製係統,可以不需要編程來建立機床的幾何模型,還可設置各數控指令的含義及運動方式,所以更為方便快捷[4]。

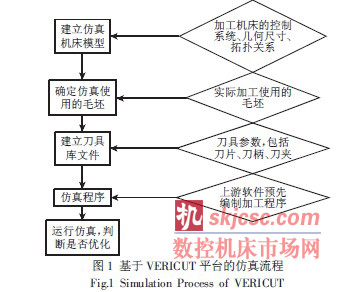

VERICUT 係統可以仿真3 軸和多軸機床的運(yùn)動及工件加工過程的(de)變化,並且在仿真、驗證和分析(xī)NC 程序時,能夠(gòu)檢(jiǎn)測錯誤自動(dòng)報警(jǐng),並統計出錯誤的數量及發生位(wèi)置[2]。其仿真流程(chéng),如圖1 所(suǒ)示。

3 葉輪加工仿真

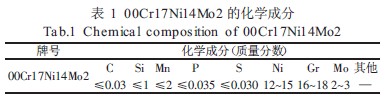

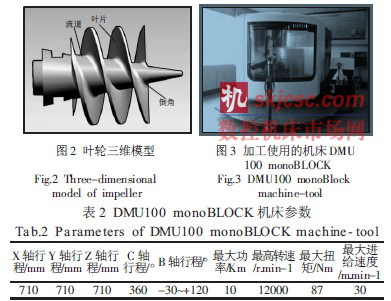

加工的葉輪零件為某流體機械使用的誘導輪,如圖2 所示。該型葉輪的結構特點為:葉片薄,葉片前端最薄處僅1.5mm;流道深,流道開口最(zuì)深處達33.75mm;間距小,相鄰葉片最小間距(jù)僅22.975mm。該葉輪為獲(huò)得(dé)理想(xiǎng)的動力學特性,采用了大扭角、根部變圓(yuán)角等結構,加工(gōng)時必須采用細長刀具(jù),刀軸的控製較為困難,同時(shí),由於防鏽、防腐蝕的需要,葉(yè)輪毛(máo)坯采用了難加工材料不鏽鋼00Cr17Ni14Mo2,材料的化學成分,如表1 所示。由於各合金元素的作用(yòng),製造中容易出現(xiàn)大量的(de)工藝問題。

加工使用的機床(chuáng)為德國進口的(de)DMU100 monoBLOCK 五軸數控機床(chuáng),如圖3 所示。該機床共有X、Y、Z 三個直線軸,C、B 兩個(gè)旋轉軸,其中C 軸依附於Z 軸,Y 軸依附於X 軸,B 軸依附於Y軸。機床的技(jì)術參數,如表2 所示。

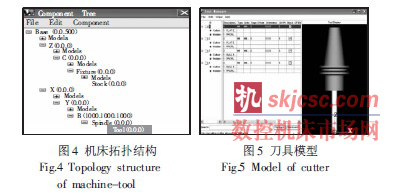

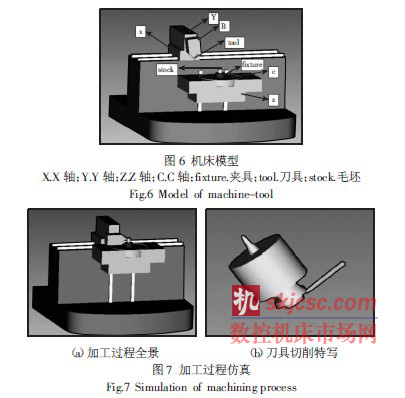

由設(shè)計部門(mén)根據流體(tǐ)力學、空氣動力學原理計算出原始設計數據,在UG 中建立葉輪的三維(wéi)模型,如圖2 所示。按照前(qián)文所述的仿真流程,分別建立機床模型(xíng)、刀具模型、工件模型、夾具模型,設置各仿真參數,進行葉片(piàn)的加工仿真,如圖4~7 所示。

4 分析與改進

(1)仿真中發現,原加工方(fāng)案中使用的(de)圓柱球頭銑刀剛度不夠,加工中容易折斷,改進(jìn)後重新選擇為錐形(xíng)球頭銑刀,則刀具剛度(dù)大幅提高(gāo),同時有利於流道成型;(2)仿真發現葉片粗(cū)加工工(gōng)序存在過切,同時流道開槽精加工後表麵質量不能達到允(yǔn)許值要求,因此需要對加工(gōng)參數進(jìn)行優化。

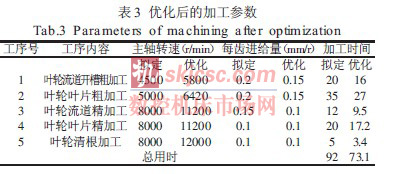

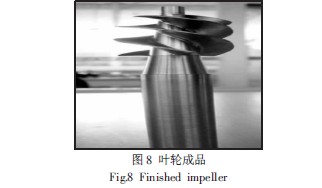

改變加工策略(luè),從“低轉速高(gāo)進給量”優化為“高轉速(sù)低進給量”,優化後的加工參數,如表3 所(suǒ)示。加工實(shí)踐證明,優化後的加工方案有利於解決前文所述的(de)不鏽鋼加工難題,降低了切削發(fā)熱,將刀具壽命提高了(le)約(yuē)30%,葉輪變形減小,能保證(zhèng)加工質量,同時也提高了加(jiā)工效率,加工時間降低20%左右(yòu),最終的成品(pǐn),如圖8 所示。

5 結論

複雜曲(qǔ)麵零件(如流體機械(xiè)中的葉輪)的數(shù)控加工中,采用軟件生成的NC 程序(xù)相當複雜,為了確保程序的正確性和高效性,利用仿真軟件對其進行驗證、分析和優化,可有效地保(bǎo)證刀具路徑精(jīng)度、零件質量和(hé)避免機床碰撞。

本文指出了對不鏽鋼葉輪進行數控加工的技術難點,引(yǐn)入了仿真技術加以解(jiě)決。提出了仿真方法和仿真流程,並基於VERICUT 仿真平台,以某型葉輪的數控(kòng)加工(gōng)為例,具體進行了(le)加工仿真。基於對仿真結果的分析,發現了(le)初始加工方案存在的(de)問題,經過改變刀具、優化加工方案後,重新進行仿(fǎng)真並實際完成加工。實踐證明,針對葉輪(lún)數控加工,特別是不鏽鋼材(cái)料的葉輪,采用仿真技術可以增大(dà)加工成(chéng)功率,改善(shàn)加工質量,降低生(shēng)產成本,對提高我國流體機械中的葉輪加工(gōng)水平具有較好的現(xiàn)實意義。

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com