電火花是一種加工工藝,主要是利用(yòng)具(jù)有(yǒu)特定幾何(hé)形狀(zhuàng)的放電電極(jí)(EDM 電(diàn)極)在金屬(導電)部件上(shàng)燒灼出電極的幾何形狀。電火花加工工藝常用於注射模(mó)、鍛模、衝裁模和壓(yā)鑄模等的生產。

1.電火花加工特點

(1)電火花屬於不接觸加工(gōng) 工具電極和工件之間並不(bú)直(zhí)接接觸,而是有(yǒu)一(yī)個火(huǒ)花放電間隙0.2~ 0.lmm,間隙中充滿工作液。

(2)加工過程中沒有宏觀切削力火花(huā)放電時,局部、瞬時爆炸力的平均值很小,不(bú)足以引起工件(jiàn)的(de)變(biàn)形和(hé)位移。

(3)可以(yǐ)“以柔克剛” 由於電(diàn)火(huǒ)花(huā)加工直接利用電能和熱能來去除金屬材(cái)料(liào),與工件材料的強度和硬度等關係不大,因此可以用軟的工具電極加工硬(yìng)的工件,實(shí)現“以柔克剛” 。

(4)可以加工(gōng)任何難加工的金屬材料(liào)和導電材料由(yóu)於加工中材料的去除是靠放電時的電、熱作用實現的,材(cái)料(liào)的可(kě)加工性主要取決於材料的導電性及熱學特性,如熔點、沸點、比熱(rè)容、導熱係數、電阻率(lǜ)等,而幾乎與其力學性(xìng)能(硬度、強度等)無關。這樣可以突破傳統切削(xuē)加工對刀具的限製,可(kě)以實現用軟的工具加(jiā)工硬、韌的工件甚至可以(yǐ)加工聚晶(jīng)金剛石、立方氮化硼一類的超硬材料。目(mù)前電極材料多采用紫(zǐ)銅或石墨,因(yīn)此工(gōng)具電(diàn)極較容易加工。

(5)可以加工形(xíng)狀複雜的表麵(miàn)由於可以簡單地將工具電(diàn)極的形(xíng)狀複製到工件上,因此特別適用於複(fù)雜表麵形狀工件(jiàn)的加工,如複雜型腔(qiāng)模具加工等。特別是數控技術的采用,使得用簡(jiǎn)單的電極加工複雜形狀(zhuàng)零件成為現(xiàn)實(shí)。

(6)可以加工特殊要求的零件可以加(jiā)工薄(báo)壁、彈性、低剛度、微~m/b4L、異形/b4L、深小孔等有特殊要求的零件。由於加工中工具電(diàn)極和工件不直(zhí)接接觸,沒有機械加工(gōng)的切削力(lì),因此適(shì)宜加工低剛度工件及微細加工。

2.電火花加工實例(lì)

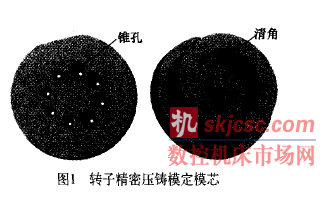

如圖1所示(shì)為轉子精密壓鑄模定模芯,其毛坯尺寸為 100 mm×45mm,中間錐孔最大(dà)直徑為(wéi)6ram,最小直徑為1.8ram,清角(jiǎo)處最大槽深為30mm,整體加工高度為40ram。由於該工件與約700℃鋁(lǚ)液接觸, 為增(zēng)加其表麵抗(kàng)腐蝕能力及紅硬性, 在粗(cū)加工完成後需(xū)進行淬火處理,其硬度(dù)高達50HRC,在淬火後使(shǐ)用普通的機加工方法無法完成高硬度工(gōng)件的精加工,因此必須通過電火(huǒ)花加工(gōng)來完成其精加工。考慮到電加(jiā)工時間及其生產效率,在粗加工時錐孔(kǒng)使用錐度(dù)鑽頭(tóu)分段加工,最大精加工餘量小於0.5ram,正麵清角處使用D8平刀在加工中心(xīn)上進(jìn)行數控加工。

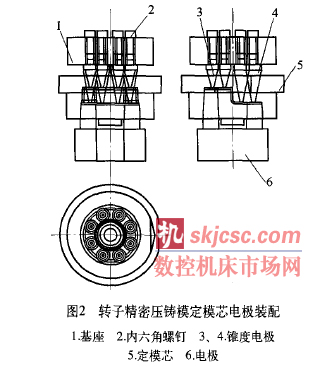

由於(yú)錐孔側深度不一,必須使用兩種類型電(diàn)極,而

且如果(guǒ)使用單個電極(jí)一個(gè)一個地打電火花,則加工時間長,同時操作工校基準需8次,不僅增大了工人的工作量,而且還增加了工件的製造成(chéng)本,因此需製作如圖2所(suǒ)示的工裝來進行(háng)整體電(diàn)火花加工,加工前將(jiāng)已車好的錐(zhuī)度電極3、4通過內六角(jiǎo)螺釘4固定於基座1上,檢(jiǎn)查(chá)電極3、4的高(gāo)度差,並將螺釘緊固(gù)到位。考慮到工件成形表麵的粗糙度與加工周期,工件分粗加工、半精加工與精(jīng)加工三道(dào)工序,其火花(huā)放電間隙分別為0.20ram、0.10mm與0.01mm 。

如圖2所示, 電極6的外形尺寸(cùn)中等(děng),形狀較為複雜,在電極中為較普遍的(de)模型,整個模型采用proeWildfire2.0進行(háng)數控加工。由於存在台階與複雜圓角,其CAM的加工策略為:先粗加工整體外形,再精加工成形曲麵及下端相連曲(qǔ)麵,最後精工中間沉槽的方式。電極6加工好後就采用同電極3、4的(de)放電方法進行(háng)電火花加工。

(1)整體粗加工使用D16(R1)塗層鑲片銑(xǐ)刀,采用螺旋加工方式,切深0.35ram, 步距8mm,輪(lún)廓餘量0.35mm,部餘量0.35ram,加(jiā)工方式ROUGH_ ONLY,安全高度5mm,主軸轉(zhuǎn)速2 500r/min,進給速度800mm/min。使用屏幕演示(shì)功能,加工刀具(jù)軌跡如圖3所示。同時,對加工進行仿真模擬檢查和過

切檢查。電極3的粗加工(gōng)餘量都被去(qù)除了,符合工藝的要求。按完成序列退出(chū)。程序計算的時間為10s,加工(gōng)時間為0.3h。

(2)精加工一精加工選用D12(R6)球頭銑刀,采用曲麵銑削的加工方式,步距0.2mm,輪(lún)廓餘量一0.25mm,切削角度45。,加工(gōng)類型TYPE一3,安全高度5mm,主軸轉(zhuǎn)速2 500r/rain,進(jìn)給速度650mm/min。刀具軌跡如圖(tú)4所示。同(tóng)時,對加(jiā)工進行仿(fǎng)真(zhēn)模擬檢查和過切檢查。外部(bù)被定義的加工(gōng)曲麵的負餘量(火花間隙即搖動量)都被去除了,符合工藝的要求。按完成序列退出。程序計算的時間為20s,加工時(shí)間為(wéi)0.5h。

(3)精加工中間沉槽(cáo)使用D4(R0.4)塗層牛鼻銑刀,采用螺(luó)旋加(jiā)工方式,切深(shēn)0.25mm,步距 (SIDE—STEP)2.5mm,輪廓餘量一0.25ram,加工餘量一0.25mm,底部餘量一0.25mm,加工方式(shì)ROUGH—ONLY,安全高度5ram,主軸轉速3 500r/min,進給(gěi)速度450mm/min。使用屏幕演示(shì)功能(néng),加工(gōng)刀具軌跡如圖5所示。同時(shí),對加工進行仿真模擬檢查和過切檢查。銑刀(dāo)進入中間沉槽的內部,槽內部的加工餘量都被去除了,符(fú)合工(gōng)藝的要求。按完成序列退出。程序計算的時間為5s,加工時間為0.1h。

3.結語

由於電極消耗少,放電加工速度快,機械加工性能好,重量輕,熱膨脹係數小等優越性,已經被大家逐步認識並接(jiē)受,凡是在刀具無法清角、銑不動的地方(fāng),使用電極均能完美實現(xiàn)其高質量加工。

如果您有機床行業、企業相關新聞(wén)稿件發表,或進(jìn)行資訊合作,歡迎(yíng)聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com