高速切削加工是(shì)麵向(xiàng)21世問紀的一項高新技術,它以高效率、高精度和高表麵質量(liàng)為基本特征,在汽車工(gōng)業、航空航天、模具製造和儀器儀表等行業中獲得了越來越廣泛的應用,並已取得了重大的技(jì)術經濟效益,是當代先進製造技(jì)術(shù)的重要組成部分。

高速切削加工的技術特征

高速切削是實現高效率製造的核心技術,工序的集約化和設備的通用化使之具有很高的(de)生產效率。可(kě)以說,高速切削(xuē)加工是一(yī)種不增加設備數量而大幅度提(tí)高加工效率所必不可少的技術(shù)。其技術特征主要表現在如下幾個方麵:

1)切削速度很高,通常認為其速度超過普通切削的5~10倍:

2)機床主軸轉速很高,一般將主軸轉速在10000~20000r/min以上;

3)進給速度很高,通常達15~50m/min,最高可達90m/min

4)對於不同的切削材料和所采(cǎi)用的刀具材料,高速切(qiē)削的含義也不盡相同;

5)切削過程中,刀刃的通過頻率(Tooth Passing Freqnency)接近(jìn)於“機床-刀具-工件”係(xì)統的主導自然頻(pín)率(lǜ)(Dominant Natural Frequency)。

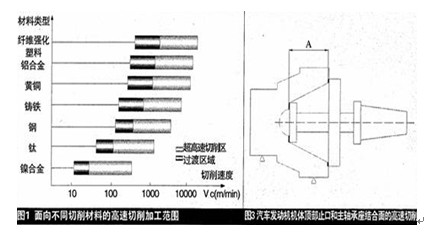

1992年,德國Darmstadt工業(yè)大學的H.Schulz教授在CIRP上提出了高速切削加工(High Speed Manu facturing,HSM)的概念(niàn)及其涵(hán)蓋的範圍,如圖1所示。認為對於(yú)•不同的切削對(duì)象,圖中所示的過渡區(Transition)即為通常所謂的高速切削(xuē)範圍,這也(yě)是金屬切削工藝相關(guān)的技術人員所期待(dài)的或者(zhě)可望(wàng)實現的切(qiē)削速度。

與傳統加工相比(bǐ),由於高速切(qiē)削顯著地提高了切(qiē)削速度,從而導致工件與前刀麵的摩擦增大並導致切屑和刀具(jù)接觸麵溫度的提高。在該接(jiē)觸點,摩擦帶來的高溫能達到工件材料的熔點(diǎn),使(shǐ)得切屑變軟甚至液化(huà),因而大大減小了(le)對切(qiē)削刀具的阻力,也就是減小了切削力,使得切削變得輕快,切屑的產生更加流暢。同時由於(yú)加(jiā)工產生的熱量的70%~80%都集中在切屑上,而切屑的去除速度(dù)很快,所以傳導到工件(jiàn)上的熱量大(dà)大減少,提高了加工精度。高(gāo)速切(qiē)削加工技術的優點主要在於(yú):提高生產效率(lǜ);提高加工精度和表麵質量;降低(dī)切削阻力。

高速(sù)切削加工在(zài)汽車發動(dòng)機及其配件的應用

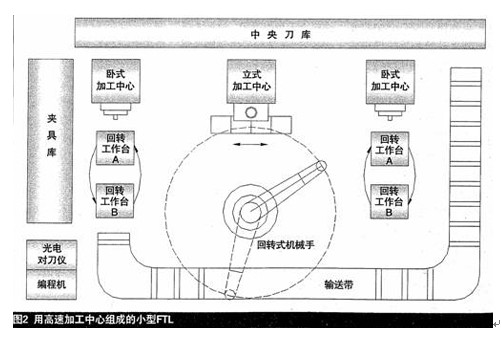

FTL:用高速加工中(zhōng)心組(zǔ)成高效率的柔性生產線(FTL),具有小型化、柔性突出以及易於變更加(jiā)工內容(róng)等顯著特點。圖2為(wéi)上汽集團某發動機(jī)公司(sī)利(lì)用該生產線加工發動(dòng)機(jī)機體、氣缸蓋、濾清器座等(děng)工件的實例(lì)。

為了發揮以車削加工中心和鏜銑類加工中心為代表的高速切削加工技術和自動換刀功能的優勢,提高加工效率,對複雜零件的加(jiā)工應盡可能采用集中工序的原則,即要(yào)求在一次裝夾中實現多道工(gōng)序的集中加工(gōng),淡化傳統的車、銑、鏜、螺紋加工等(děng)不同(tóng)切削工藝的界限,充分(fèn)發揮設備和刀具的高(gāo)速切削功能(néng)。同時,對刀具也提出了多功能的新要(yào)求,要求一種(zhǒng)刀具能(néng)完成零件不同工序的(de)加工,減少換刀次數,節省(shěng)換刀時間,以減少刀具的數量和庫存量,有利於管理和降低製造成本。較常(cháng)用的有多功能車刀、銑刀、鏜銑(xǐ)刀、鑽銑刀、鑽-銑螺(luó)紋-倒角等刀具。在批(pī)量生產線上使用一些針對性的工藝策略,還需要開發的專用刀具、複合刀具或智能刀具,以(yǐ)提高加工效率(lǜ)和精度(dù),減少投資。在高速切削條件下,有的專用刀具可將零件的加工時間降至原來的1/10以下,效果十(shí)分顯著。

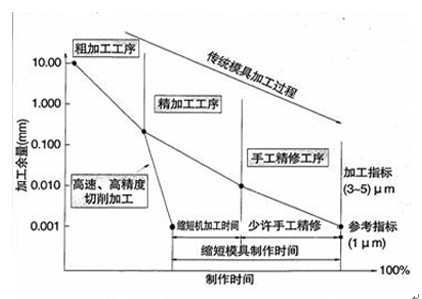

圖3所示為筆者專門為汽車發動機機體的頂部(bù)止口和主軸承座結合麵的加工(gōng)而設計的高速切(qiē)削工藝。機體材料為灰(huī)鑄鐵,刀具為CBN不重(chóng)磨複合刀具,主軸轉速12000r/min,切削餘量為0.02mm。圖(tú)中(zhōng)兩處關(guān)鍵部位一次銑削到位,重要尺寸A靠複合銑刀本身保證。該工藝還有效地避免了由於單獨銑削主軸承(chéng)座結合麵(miàn)刀杆較長而(ér)引起的顫振,大大提高了切削精度、切削(xuē)效率(lǜ)和(hé)表麵質量。

FMS:由於產品壽命周期不斷地在縮短,品種數便不(bú)斷地增加。在這種情況下,如何縮(suō)短更換品種的時間成為一大關鍵問題;由於產品設計的改變,其加工(gōng)設備如何靈(líng)活地與之相適應(即具(jù)備柔性)又是一大課題。於是(shì)又出現了以高(gāo)柔性(xìng)的通用加工中心構(gòu)成的FMS。這(zhè)裏所說的(de)“高柔性的通用加工中心”不同於一般概念下的加工中心,它們是專門為批量(liàng)生產而開(kāi)發的,充分滿足了納入批量生產用的FMS時所(suǒ)具(jù)備的(de)條件(jiàn),即高生產率、省麵積、易排屑、安裝移位容易及連續運轉性能優越等,是一種高(gāo)速緊湊型加工中心。

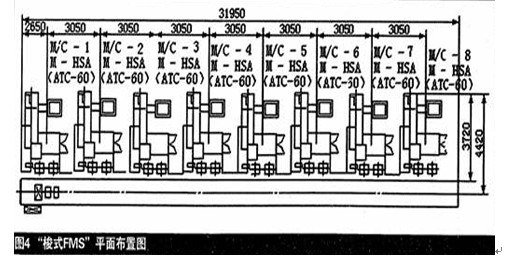

日本三菱重工(gōng)為適應批量生產之急需(xū)采用這種高速加工中心為(wéi)主機,開(kāi)發(fā)了所謂“梭式FMS”(見圖4)。該FMS由8台M-H5A三坐標加工中心和位於機床前方的載有2個托板的無人運載車(AGV)構成,運載車用於交換托板(bǎn),往複於托板裝卸(xiè)工位和各機床之間。操作者隻須在一個位置通過操作(zuò)按鈕進行工件裝卸(xiè)就可以了,不必往返於機床之(zhī)間(jiān)。運載車依次行至(zhì)即將完(wán)成加工的機床前麵等待,待機床加工完之後在機床與運載車之間實現托板交(jiāo)換,然後載著加工完的成品返回裝卸工位。

如(rú)果您(nín)有機床行業、企業相關新聞稿(gǎo)件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com