快走絲(sī)線切割是通過電極絲(sī)和工件之間脈衝放電時產生的電腐蝕作用,對工件進行加工的一(yī)種特(tè)種加工工藝方法,具有加(jiā)工材料廣泛、結構形狀複雜、精度(dù)較高(gāo)等優點,在我(wǒ)國模具行業應用廣(guǎng)泛。但是快走絲線切割加工時的斷絲現象一直是生產過程中的一個嚴重的問題(tí)。由於斷(duàn)絲使(shǐ)得加工停頓並(bìng)且隻能從(cóng)頭開始加工,大量浪費工時,並且破壞(huài)了加工(gōng)麵的完整性,增加(jiā)了實現無(wú)人操作加(jiā)工的難(nán)度(dù),這對線切割加工工藝的發展也有一定的(de)影響。本文擬結合生產實際,對快走絲(sī)線切割加工斷絲問題作分析處理。

1 快走(zǒu)絲線切割加工斷絲的根(gēn)本(běn)原因早在20 世紀70 年代,國內外專家就對線切割加工斷絲進行研究,認為斷絲過程開始於加工過程的不穩。加工不穩定促使放電在一(yī)點上集中,放電集中又引起放電在時(shí)間上密(mì)集,使輸(shū)入間隙的能量增加且集中(zhōng)於一點,造成局部高溫,致使電極絲被燒斷(duàn),這就是斷絲的全部過(guò)程。也就是說,斷絲的直(zhí)接原因是輸入間隙的熱負載增加且(qiě)集中在一點上,而起因是加工過程的不穩定(dìng)。

既然線切割加工斷絲的起因是加工過程的不穩定,那麽根據加工過程(chéng)不穩定的信號和不穩定的操作,采取有(yǒu)效措施使之(zhī)盡快進入(rù)穩定狀態,才是從根本上解決(jué)斷絲問題的方法。

1 脈衝電源

脈衝電源是快走絲線切割機床的關鍵裝置之(zhī)一,加工過程(chéng)脈衝電(diàn)源電信號的不穩定會直接(jiē)影響斷絲問(wèn)題(tí)。另(lìng)外,快走絲(sī)線切割加工中,電極絲是往複運動重複使用的,電(diàn)極絲的(de)損耗會直接影響加工精度,損耗(hào)較大時還(hái)會增大(dà)斷絲的概(gài)率,因此(cǐ)脈衝(chōng)電源應有使電極(jí)絲低損耗的性(xìng)能。

1. 2 工作液介質及其循環係統(tǒng)

快走絲線切割加工中(zhōng)工作液為脈衝放(fàng)電的介質, 工(gōng)作液應具有較好的加工穩定性和一定的絕(jué)緣強度,使脈(mò)衝放電(diàn)能量順利進(jìn)行,減少脈衝能量損耗和電極(jí)絲損耗,並(bìng)能產(chǎn)生恰好的鍍覆現(xiàn)象。

當快走(zǒu)絲線切割(gē)機床(chuáng)的工作液介質循環係統工作不順(shùn)暢時,加工時工(gōng)作(zuò)液隨電極絲運動四處飛濺,進不到切縫中去,電極絲無法得到充分冷卻,容易引起電極絲被燒斷。因此加工前應(yīng)檢查快走絲線切割(gē)機床的工作液介質循環係統工作是(shì)否順暢。

工作液髒汙,時間用長後(hòu)綜合性能變差是(shì)引起斷絲的重要原因。用高純(chún)水配置的工作液加工時工作(zuò)穩定,較少斷(duàn)絲。其原因(yīn)是高純水在離子交換提純的過程中去除了(le)某(mǒu)些不利於(yú)電腐蝕加工的(de)離子,如鈣離子、鎂離子等,致使在加工過程中(zhōng),雖有電蝕(shí)產物的介入,使工作液中(zhōng)混入了各種離子,但因為清除(chú)了有害離子而使加工穩定。

1. 3 運絲機構

在快走絲線切割加工中電極絲是往複運動的(de),這個運動是由運絲機構來完成的,並且是靠絲架來支撐的。在加工中電極絲的振動好象是(shì)一個紡錘,中間振動幅度(dù)大,兩頭小,如果振動引起的這個差值超過電(diàn)極絲彈性限度,就會引(yǐn)起斷絲(sī)。因此,提高整個走絲機構的製造(zào)質量,電極絲采用(yòng)恒張力控製;提高線架製造剛度(dù),導輪采用(yòng)靜壓軸承或采用磁力軸承,都是減少(shǎo)電極絲振動的根本途(tú)徑。

與運絲裝置相關的斷絲,其根(gēn)本(běn)原(yuán)因還是該裝置精度變差,尤其是異輪的磨損,會增加鉬絲的抖動,破壞火花放電的正常間隙,易造成大電流(liú)集中放電(diàn),從而增加斷絲的機會。

1. 4 進給速度

快走絲線切割加工(gōng)中進給速度過快容易造(zào)成頻繁短路,進給過慢則容易造成頻繁開路,過(guò)跟蹤和欠跟蹤都是造成加工不穩定的直接因素,容易引起斷絲。要實現(xiàn)理想的跟蹤進給,必須提高進(jìn)給控製係統的(de)性能和人工調節較(jiào)佳進給量。

另外, 在加工過程中也有其他因素會產生斷絲的影響。

2 快走絲線切割加工斷絲問題的處理

2. 1 切割加工過程中突然(rán)斷絲

2.1.1 原因

1)選擇電參數不(bú)當,電流過大;

2)進給調節不當,忽快忽慢,開路短(duǎn)路頻繁;

3)工作(zuò)液使用不當(如錯誤使用普通機床乳化(huà)液),乳化液太稀,使用時間長,太髒;

4)管道堵塞(sāi),工作液流量大減;

5) 導電(diàn)塊未能與鉬絲接觸或已被鉬絲拉出凹痕,造成接(jiē)觸不(bú)良;

6)切割厚件時,間歇過小或使用不適合切(qiē)厚件的工作液;]

7)脈衝電源削波二極管性能變差,加(jiā)工中負波較大,使鉬絲短時間(jiān)內損耗加(jiā)大;

8)鉬絲質(zhì)量差或保(bǎo)管不善,產生氧化,或上絲時用小鐵棒等(děng)不恰當工具張絲,使絲產生損傷;

9)貯絲筒轉速太慢,使鉬(mù)絲在工作區(qū)停留時間過長;

10)切割工件(jiàn)時鉬絲直徑選擇不當。

2.1.2 處理方法

1)將(jiāng)脈寬檔調小,將間歇檔調大,或減少功率管個數;

2)提高操(cāo)作水平,進給調節合適,調節進給電位器,使進(jìn)給穩定;

3)使用線切割專用工(gōng)作(zuò)液;

4)清洗管道;

5)更換或(huò)將導電塊移(yí)一個位置;

6)選擇合適的間歇,使用適合厚件切割的工作液;

7)更換(huàn)削波二極管;

8)更換鉬絲,使用上絲輪上絲;

9)合理選擇絲速檔;

10)按使(shǐ)用說明書的推薦選擇(zé)鉬絲直徑(jìng)。

例: 模具專業學生在模具實(shí)作用線切割加工凸模時,在鉬絲走到五分之一時(shí)就發生斷絲現象,實訓老師(shī)觀(guān)察(chá)後發現該生把脈衝寬度調太大,功率管個數也開(kāi)了5 個,原來學生為了加快切割速度(dù)調大了電參數,實訓老師處理好斷絲(sī)問題後將脈衝寬度調小,並減少(shǎo)功率管個數,就順利加工好凸模(mó)了。

2. 2 切割加工工件接近切割完(wán)時斷絲

2.2.1 原因(yīn)

1)工件材料變(biàn)形,夾斷鉬絲(sī);

2)工件跌落時,撞斷鉬絲。

2.2.2 處理方法

1)選擇合適的切割路線、材料(liào)熱處(chù)理及裝夾工藝(yì),使工件變形盡量小;

2)快割完(wán)時,用小磁鐵吸住工件或用工具托住工件(jiàn)不致下落。

例: 模具專業學生在模具實作割凹模板時,忘記在快割完(wán)時用(yòng)磁鐵吸住工件,以致工件跌落時把鉬絲撞(zhuàng)斷,如(rú)果在快割完時用磁鐵在切縫(féng)處吸住工件,就不會產生斷絲了。

2. 3 解(jiě)決大厚度“紫銅件”切割斷(duàn)絲問題由於(yú)紫銅件不同於其它鋼(gāng)材料,當厚(hòu)度超(chāo)過50mm時,操作者如仍按加工鋼材(cái)料工件時使用的電參數來加工,就會(huì)發生切割速度慢、電(diàn)流不穩定(dìng)、短路頻繁、斷絲等(děng)現象(xiàng)。正常加工要采取(qǔ)的相應措施主要有:

1)不要使用已(yǐ)經用過較(jiào)長時間的乳化液,盡(jìn)量使用新乳化液,並且(qiě)最好采用JR-1A、JR-3A、JR-4、南光-I 工作液。因為(wéi)銅材料粘附性強,舊乳化液中的雜質較難衝掉,還會使紫銅加工時的導電性能受到影(yǐng)響。上述推薦的工作液由於電(diàn)解性較好,切(qiē)縫較寬,可以改善切縫中的排屑狀況,同時采用較高的走(zǒu)絲速度有利於排屑。

2)消除電流短路現象。當紫銅夾雜物出現在切割線(xiàn)路(lù)中時,加工電流穩定性就會受到影響,使(shǐ)短(duǎn)路現象經常發生(shēng),如(rú)不正確處(chù)理會斷絲。采用大電流大脈寬加工的方法,使功率增強,靠(kào)脈衝的能量擊穿比較(jiào)小的夾雜(zá)物,可使加工正常進行。此時(shí),應特別注意也要(yào)增大抬刀時(shí)間,使停歇時(shí)間增長。同時大脈寬可保證放電能(néng)量不會因紫銅的良(liáng)好傳熱性(xìng)而損耗掉。

3)由於紫銅材料具有良好的導熱性能,因此如果采用(yòng)窄脈寬加工,則由於在窄脈寬作用期間,電源所(suǒ)發出的能量很(hěn)快就被熱傳遞走,因(yīn)此就會出現割不動的現(xiàn)象,所以紫銅切割時必須采用較大的脈寬(kuān)進行切割,一(yī)般需要采用40 s 以上的脈寬。

4)注(zhù)意(yì)裝卡方向。應(yīng)該(gāi)把切割路線最短的一麵裝(zhuāng)卡在第三象限(xiàn),也就是X 負方向,使鉬絲盡量少走(zǒu)X 負方向,這樣可以減少斷絲幾(jǐ)率。

5)停止工作時,用煤油把絲筒上的絲(sī)清洗一遍,使反沾在(zài)鉬(mù)絲上(shàng)紫銅末大量減少(shǎo),等下次開機繼續使用時,效果就會更好。

2. 4 快走絲線切(qiē)割加工斷絲後處(chù)理

2.4.1 斷絲後絲筒上(shàng)剩餘絲的處理

若絲斷(duàn)點接近兩端,剩餘的絲還可利用,先把絲多的一邊斷頭找出(chū)並固定,抽掉(diào)另一邊的絲,然後手(shǒu)搖絲筒讓斷絲處位於立柱背麵過絲槽中心,重新穿絲,定好限位,即可繼續(xù)加工。

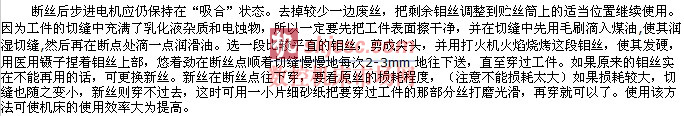

2.4.2 斷絲後原地穿絲處理

2.4.3 斷絲後回穿絲點

若(ruò)原地穿絲失敗,隻(zhī)能回穿絲點(diǎn),反方向切(qiē)割對接。由於機床定位誤差、工件變形等原因(yīn),對接處會有誤差。若工件還有後序拋光、挫修工序,而又不希望在工件中(zhōng)間留下接刀痕,可沿原(yuán)路切割。由於二次(cì)放電等因素,已切割麵表麵會受影響,但尺寸不受多大影響。

總(zǒng)之,快走絲(sī)線切割加工斷絲的起因是加工(gōng)過程的不(bú)穩定,而不穩(wěn)定的因素是多方麵的,隻有注重加工過程中設備及操作工藝的每個細節,才能有效地防止快走絲(sī)線切割加工的斷絲問題。

如(rú)果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com