高速加工的概念(niàn)是由德(dé)國切削物理學(xué)家Carl.J.Salomon博士於1931年首先提(tí)出,他發表了(le)著名的Salomon曲線,創造性地預言了超(chāo)越Talor切削方程式的非切削工(gōng)作區域(yù)的存在,提(tí)出如能夠大幅度提高切削速度,就可以(yǐ)越過切削過程(chéng)產生的高溫死穀而使刀具(jù)在超高(gāo)速區進行(háng)高速切削,從而大幅度減少切削工時,成倍(bèi)地提高機床生產率(lǜ)。

高速(sù)磨削的機理

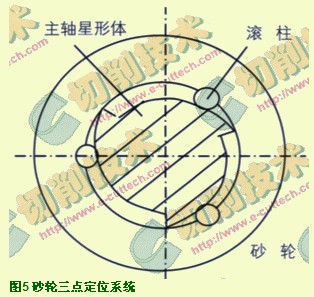

在高速磨削加(jiā)工過程中,在保(bǎo)持其它參數不變(biàn)的(de)條件下,隨著砂輪速度的(de)大幅度提高,單(dān)位時間內磨削區的磨粒數增加(jiā),每(měi)個磨粒切(qiē)下的磨屑厚度變(biàn)薄;實驗表明在高速磨削條件下,磨屑(xiè)的截麵積僅為普通(tōng)磨削條件下(xià)的幾十分之一。從而導致了(le)每個磨粒承受的磨削力大大變小,所以總磨削力大大降低。

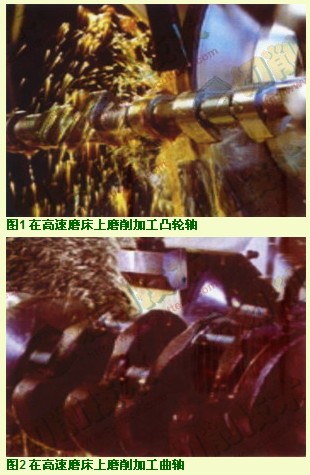

若通過調整參數使磨(mó)屑厚度保持不變,由(yóu)於單位時間內參與(yǔ)切削的磨粒數增加,磨除的磨屑增多,磨削效率會大大(dà)提高。高速磨削時(shí),由於磨削速度很高,單個磨屑的形成時間極短。在極短的時間內完成的磨(mó)屑的高應變率(可近似認為等於磨削速度)形成過程與(yǔ)普通磨削有很大的差(chà)別,表現(xiàn)為工(gōng)件表麵(miàn)的彈性變形層(céng)變(biàn)淺,磨削溝痕兩(liǎng)側(cè)因塑性流動而形成的隆起高度變小,磨屑形成過程中的耕犁和滑擦距離變(biàn)小,工件表麵層硬化及(jí)殘餘應力傾向減小。此(cǐ)外,高速磨削時磨粒在磨削區上的移動速度和工件(jiàn)的進給速度均大大加快,加上應變率響應的溫度滯後的影響,會使工件表麵磨削(xuē)溫度(dù)有所降低,因而能越過容易發生磨削燒傷的區域,從而極大擴展了磨削工藝參數的應用範圍。

和普通磨削相比,高速磨削有以下特點:

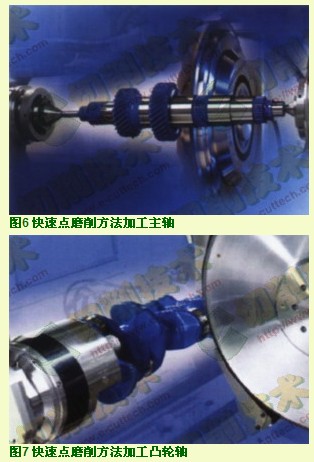

生(shēng)產效率高。由於單位時間(jiān)內作用的磨(mó)粒數增加,使材料磨除率成倍增加,最高(gāo)可達2000mm3/mm·s;,比普通磨削可提(tí)高30%~100%。

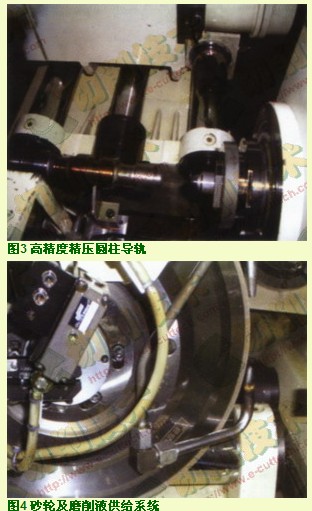

砂輪使用壽命長。由於每顆磨粒的負荷減(jiǎn)小,磨粒磨削時間相應延長,提高了砂輪使用壽命。磨削力一定時(shí),200m/s磨削(xuē)砂輪的壽命是80m/s磨削的(de)2倍;磨削效率一定時,200m/s磨削砂輪(lún)的壽命則是80m/s磨削的7.8倍。這非常有(yǒu)利於實現磨削自動化。

磨削表麵粗糙度值低。超高速磨削單個磨粒的切削厚度變小,磨削劃痕淺(qiǎn),表麵塑性隆起高度減小,表麵粗糙度數值降低;同時(shí)由於超高速磨削材料的極高應變率(lǜ)(可達10-4~10-6s-1),磨屑在絕熱剪切狀態下形成,材料去(qù)除機製(zhì)發生轉變,因此可實現對脆性和(hé)難加工材料的高性能加工。

磨削力和工件受力變形小,工件加工精度高。由於(yú)切削厚度小,法向(xiàng)磨削力Fn相應減小,從而有利於剛度較(jiào)差工件加工精度的提高。在切深相同時,磨(mó)削速度250m/s磨削時的磨削力比磨削速度180m/s時磨削力降低近一倍。

磨削(xuē)溫(wēn)度低。超高速磨削中磨削熱傳入工(gōng)件的比率減小,使工件表麵磨(mó)削溫度降低,能越過容易發生熱損傷的區域,受力受熱變質層減薄,具有更好的表麵完整性。使(shǐ)用CBN砂輪200m/s高(gāo)速磨削鋼件的表麵殘餘應力(lì)層深度不(bú)足10m。從而極大地擴展了磨削工藝參數地應用範圍(wéi)。

充分利(lì)用和發揮了超硬磨料的高(gāo)硬度和(hé)高耐磨性(xìng)的優異性(xìng)能。電鍍和(hé)釺焊單(dān)層超硬磨料砂輪是高速磨削首選的磨具。特別是高(gāo)溫釺焊(hàn)金屬結合劑(jì)砂輪,磨削力(lì)及溫度更低,是目前高

45.html

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com