摘要 :近(jìn)年來, 隨著(zhe)風電(diàn)技(jì)術的逐(zhú)漸成熟和風電成本的下降, 世界風電(diàn)裝機(jī)容量高速增長。概述了國內(nèi)外風電產業的發展概況(kuàng)和風電發展的(de)主(zhǔ)要趨(qū)勢, 介紹了風電齒輪箱的技術現狀(zhuàng), 指出(chū)了風電齒輪(lún)箱(xiāng)設計製造方麵存在的主要問題。

關鍵詞: 風力發 齒(chǐ)輪箱 發展現狀

引言(yán)

隨(suí)著能源短缺和生態環境(jìng)的日益惡化, 新能源發電技術在世界範圍(wéi)內取得了長足的進步。風(fēng)能是一種清潔的(de)可(kě)再(zài)生(shēng)能源, 隨著風力發電技術的日趨成熟和風電成本的逐漸降低, 風電裝備產業高速(sù)發展且前景廣闊。為了進一步改善風電機組(zǔ)的性能、提高單機(jī)容量, 世界各國都對風電機組進行了大量的研究和開發工作, 一些國家的技術已經相當成熟。我國風電技術研(yán)究起步較晚, 近年來取得了顯著的成效, 但總體設計製造水(shuǐ)平與國際先進水平還有很大差距。

1 風力發電產業概況

1. 1 全球風力發電產業高速發展

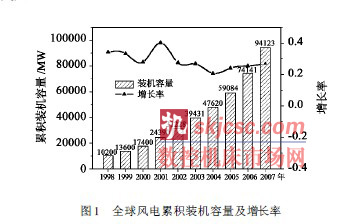

風力發電長期受製於成本和技術等問題而發展緩(huǎn)慢, 但是技術的不斷進步使風電成本大幅度下降, 加上(shàng)能源、環境問題的日益嚴峻使各國紛紛出台鼓勵政策和稅收優惠, 因此出現了從上個世紀末延續至(zhì)今的風電產業大發展(zhǎn)。圖1 為近10 年全球風(fēng)電裝機容量及增長率圖。從圖中(zhōng)可以看出, 從1998 年以來近10 年的風電裝機容量年增長率都在20% 以(yǐ)上, 年平均增長率達(dá)到(dào)了28. 6%。2008 年2 月在比利時首都布魯塞爾召開全球風能大會期間, 全球風能理事會( GWEC)確認, 2007 年全球(qiú)風電新增(zēng)裝機容量(liàng)約20 000MW,年增長27. 0% ; 截至2007 年底, 全球風電(diàn)總(zǒng)裝機容量達(dá)到(dào)94 123MW。歐洲(zhōu)仍然是全(quán)球風電最主要(yào)的(de)市場, 2007 年新增風(fēng)電裝機容量(liàng)8 662MW, 累計裝機(jī)容量達到57 135MW, 約占全球的61% 。但(dàn)歐洲(zhōu)新增裝機容量所占的比率(lǜ)從2004 年的75% 下降到了2007 年的43% , 這主要是由於美洲和亞洲風電業的高(gāo)速發展。在美洲, 僅美國風電新增裝機容量就達5 200MW, 累計裝機容量達到了16 800MW。2007 年之所以有超過1/4 的全球風電新(xīn)增裝機容(róng)量(liàng)來自亞洲, 一方麵(miàn)是(shì)印度(dù)風電裝機容量穩定增長, 另一方麵就是我國風電裝機容量快(kuài)速增(zēng)長。印度2007 年新增裝機容量1 800MW,累積裝機容量達到(dào)8 000MW [ 2], 累積裝(zhuāng)機容量仍(réng)高於我國。

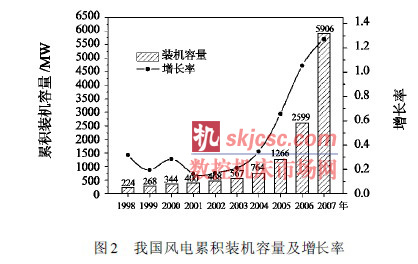

我國風電產業從零起步, 但發展迅速, 特別是近3年的裝機(jī)容量增長率世界第一。圖2 為近10 年來我國風電累(lèi)積裝機容量及增長率圖。2007 年我國新增風電裝(zhuāng)機(jī)容量3 307MW, 增長率達到了127% [ 3] 。截至2007 年底, 我國( 不計(jì)台(tái)灣省) 風電累計裝機容量已達(dá)到5 906MW, 取代丹麥成為全球第(dì)5 名(míng), 占2007 年底全球風電累計裝機容量的6. 3% 。中國可再生能源行業理事會( CREIA) 預計, 到(dào)2015 年, 我國風電裝機容量將(jiāng)達到50 000MW。近年來, 我(wǒ)國風力發(fā)電取(qǔ)得突破性進展[ 4] , 風(fēng)電場已達到158 個。內蒙古自治區(qū)的風電裝機容量達到1 563MW, 是全國風(fēng)電裝機容量最多的省份。2007 年11 月(yuè)8 日, 我國第一個(gè)海上風電場在渤海油田順利投產, 拉(lā)開了我國有效利用海上風(fēng)能的序幕。

歐洲風能協會( EWEA) 確定的目標是到2030 年風力發電(diàn)要能滿(mǎn)足歐洲電力需(xū)求的23%。德國是風力發(fā)電裝機容量最大的國家, 其電(diàn)力的6% 來(lái)自風電; 西班牙電力的8% 來自風電; 丹麥的風電裝機容量(liàng)為3100MW, 可以滿(mǎn)足其電力需(xū)求的20%, 是世界上風電份額最(zuì)大的國家。預計到2020 年, 風電占全球總電量的比例將達11. 9% 。

過去(qù)10 年間, 煤(méi)電年增(zēng)長2. 5%, 天然氣發電年增長2. 5% , 核電年(nián)增長1. 8% , 油發電年(nián)增長(zhǎng)1. 7%, 而風電平均年增長高達(dá)28. 6% 。世界風電將在相當長的(de)一段時期內保持高速發展, 風力發電仍然有非常廣闊的發展空間。

1. 2 國內(nèi)外風電(diàn)設備製造業概(gài)況

風力發電的快速增長帶動了風電設備(bèi)製造業的發展(zhǎn), 2007 年度(dù)全球風電設備市場總價值達到360 億美元。目前, 世界上先進的風電設備製(zhì)造企業主要集中在少數(shù)幾個國家, 如丹(dān)麥、德(dé)國、西班牙和美國等, 著名的公司有(yǒu)Vestas( 丹麥(mài)) 、GE Wind( 美國) 、Gamesa( 西班牙) 、Enercon ( 德國)、Suzlon( 印度) 等。圖3 為2007 年世界風(fēng)電機組市場份額圖。2007 年, 丹麥的Vestas 公司占全球市場份額的22. 8%, 前3 位公司占有了市場份(fèn)額的一半多。值得一提的是(shì), 我國的金風科技股份有限公司也占據了2007 年世界風電(diàn)市場的4. 2% 。

風電(diàn)的快速增長同(tóng)樣刺激了我國風電(diàn)設備製造業的發展, 並迅速崛起了像金風科技股份有限公司、華(huá)銳風電科技有限公司(sī)、湖南湘電風能有限公司、浙江運達風力發電工程(chéng)有限公司等風電設備製造企業。這些企業通過(guò)對國外風電技術的吸收再創(chuàng)新, 形(xíng)成了(le)較大的(de)生產規(guī)模。目前, 國內從(cóng)事風電設備製造的企業達50餘家, 而且配件製造企(qǐ)業隊伍也在迅速擴大。2007 年我國新(xīn)增裝機容量(liàng)中(zhōng), 內資(zī)企業產品占55. 9%, 其中金風科技(jì)的份額最大, 占新增總裝機容量的25. 1%,占內(nèi)資企業產品的44. 9% ; 合資企業產(chǎn)品(pǐn)占新增裝機容量的1. 6%; 外資企業產品占42. 5%, 其中西班牙Gamesa 的份(fèn)額最大, 占新(xīn)增裝機容量的39. 9% [ 2] 。

國際上, 兆瓦級以上的風電機(jī)組已經成為主流機型。如美國: 主流機(jī)型1. 5MW, 丹麥: 主流機型(xíng)( 2. 0~3. 0)MW。截至2006 年, 我國風電機(jī)組1MW 以下的機組占總裝機容量的70%, 1MW~ 2MW 之間的風電機型隻占26%, 2MW 以上機型占4% 。根據國(guó)家發改委規劃, 我國未來的風電新增裝機將以1. 5MW、2MW 機型為主, 1MW 以下機型所占比重將逐漸降低。

1. 3 風力發電發展的主要趨勢[ 5- 6]

( 1) 機組單機容量增大

風電機組單機容量的(de)增大有利於提高風能利用率, 降低風場(chǎng)的占地麵積, 降低風電場運行維護成本,從而提高風(fēng)電的市場競爭力。目前, 國際上主(zhǔ)流的風電機組已達到( 2~ 3) MW, 由德國Repower 公司研(yán)製的最大的5MW 風電機組已投入運行(háng), 其(qí)旋翼(yì)區直徑達到126 米。可以預見, ( 3~ 5) MW 的風(fēng)電機組在市場中的(de)比例(lì)將日益提高(gāo)。2008 年2 月(yuè)在布魯塞爾舉行的風能會議和風能(néng)展上, 有與(yǔ)會者甚(shèn)至提出(chū)了2020 年前開發出20MW 風電機組的概念。

( 2) 海上(shàng)風(fēng)電迅速興起

海上風能資(zī)源豐富(fù), 且受環境影響小, 海上風電場將成為(wéi)一個迅速發展的市場。目前丹麥、德國、英國、瑞典和荷蘭等國(guó)家(jiā)海(hǎi)上風電發展較快。歐洲風能(néng)協會 (EWEA) 預測, 2020 年, 歐洲海上風電總裝機容量將達(dá)到70 000MW。雖然海上風電前景廣闊, 但目前還有技術等方麵的因素製約(yuē)著它(tā)的發展。一方(fāng)麵, 海上風電機組均(jun1)為陸上風電機(jī)組改造而成, 而複雜的海上自然條件使得風電機組的故障率居高不下, 如世界最大的海上風(fēng)電場丹麥Vestas 霍恩礁風電(diàn)場, 80 台海上風電機組故障率超過70% 。另一方麵, 電網將難以承受大規模海上風電場所提供的巨大電能。因此, 海(hǎi)上風(fēng)電的大發展仍需要解決機組及上網配套設施(shī)等方(fāng)麵的問題。

( 3) 變速恒頻技術快(kuài)速推廣

目前市場上恒速運行的風電機組一般采用雙繞組結構的異步發電機, 雙速(sù)運行。在高風(fēng)速段, 發電機運行在較高轉速上; 在低風速(sù)段, 發電機運行在(zài)較低(dī)轉速(sù)上。其(qí)優點是控製(zhì)簡單, 可靠性高; 缺點是由於轉速基本(běn)恒定, 而風速經常變化, 因此機組經常處於風能利用(yòng)係數較低的狀態, 風能無法得到充分利用。隨著風電技術的進步, 風電機組開發製(zhì)造廠商開始使用變速恒頻技術, 並結合變槳距技術的應用開發(fā)出了變槳變速風電機(jī)組。與恒速運行的風電機組相比, 變速運行的風電機組具有發電量(liàng)大、對風速(sù)變化的適應性好、生產成本低、效率高等優點。因此, 變速運行的風電機組也是未來發展的趨(qū)勢之(zhī)一。德國Enercon 公司是目前(qián)全球生產變速風電機組最多的公司。

( 4) 全(quán)功率變流技術興起(qǐ)

近年來, 歐洲的Enercon、Winwind 等公司都開發和應用(yòng)了全功率變流的並網技(jì)術, 使(shǐ)風輪和發電機的調速範圍達到了0~ 150% 的額定轉速, 提(tí)高了風能(néng)的利用範(fàn)圍, 改善了風場上網電能的質量。Enercon 公司還將原來對每個風電機組功率因數(shù)的分散控製加以集中, 由並網(wǎng)變電(diàn)站來(lái)統一調控, 實現了電網的有源功(gōng)率因(yīn)素(sù)校正和(hé)諧波補償。全(quán)功率變流技術將(jiāng)在今後大(dà)型風電場建設時得到推廣應用(yòng)。

( 5) 直驅和半直(zhí)驅風電機組

直驅(qū)式風電機(jī)組采用多極電機與(yǔ)葉輪直接連接(jiē)進行驅動的方式, 免去故障率較高的齒輪箱, 在低風速時效(xiào)率高, 且具有低噪聲、高壽命、運行維護成本低等優點(diǎn)。近年來(lái)直驅式風電機組的裝機(jī)份額增長較塊, 但由於技術和成本(běn)等方麵的原因, 在未來較長時間內帶增速齒輪箱(xiāng)的風電機組仍將在市場中占主導地位。半直驅是介於齒輪(lún)箱驅動和直(zhí)接驅動之間的一種驅動(dòng)方式, 它采用(yòng)一級(jí)齒輪箱增速, 結構緊湊, 具(jù)有相對較高的轉速(sù)和較小的轉矩。與(yǔ)傳(chuán)統的齒輪(lún)箱(xiāng)驅(qū)動相比, 半(bàn)直驅增加了係(xì)統的可(kě)靠性; 而與大直(zhí)徑的直驅相比, 半直驅通過更高效和緊湊的機艙(cāng)排列減小了係統的體積和(hé)重量。

2 風電齒(chǐ)輪箱發展概況(kuàng)

齒輪箱是風電機組中技術含量最高的部件之一。國際上生產風電齒輪箱的公司(sī)主要有Renk、Flender、Hansen Transmission 等; 我國批量生產風電齒輪箱的企業主要有南京高(gāo)精齒輪集(jí)團有限公司、重(chóng)慶齒(chǐ)輪箱有限責任公司(sī)、華銳風電科技有(yǒu)限公司、中國二重集團( 德陽) 重型裝備股份有限公司等。目前我國風電場中安裝的風(fēng)電機組(zǔ)多數為進口機組, 齒輪箱是近年來國內外風力發電機組故障率最高的部件之一[ 7] , 有的風場齒輪箱損壞率高達40% ~ 50% , 個別品牌機組齒輪箱更換率接近100%。雖然齒輪箱故障是世界性的(de)問題, 但我國風電(diàn)齒輪箱的故障率更高。我國地形地貌、氣(qì)候特征與歐洲地區(qū)不同, 這(zhè)使(shǐ)得一些風電發達國(guó)家現有的設計經驗並不(bú)完全適應我國的情況。因此, 對風電齒輪箱技術進行深入研究, 開發適合我國(guó)具體情況的風電齒輪箱並實現產業化對(duì)提高風電裝備的可靠性、降(jiàng)低風電(diàn)成本有著重要的意義。

2. 1 風電齒輪箱主要結構形式

由於風電機組葉(yè)片葉(yè)尖(jiān)線速度不能過高, 因此, 齒輪(lún)箱的額定(dìng)輸入轉速隨著單機容量的增大(dà)而逐漸降低。兆瓦級以上風電機組的額定輸入轉速一般不(bú)超過20r/ min, 發電(diàn)機的額定轉速一般為1500 r/ min 或1800r/ min, 因此大(dà)型風電齒輪箱的增速比一般(bān)在75~100 範圍內。風電齒輪箱(xiāng)的結構形式多種多樣。小容量風電齒輪箱多采用平行(háng)軸(zhóu)斜齒輪傳動結構, 500kW~ 1000kW 風電齒輪箱常(cháng)見結構有2 級平行軸+ 1 級行星和1 級平行軸+ 2 級行星傳動兩種結(jié)構形式, 兆瓦(wǎ)級以上的風電齒輪箱多采用2 級平行軸+ 1 級行星傳動的結構[ 8] 。由於行(háng)星(xīng)傳動結構相對複雜, 而且大型內齒圈加工難度較大, 成本較高, 即使采用2 級(jí)行星傳動(dòng)的結構, 也以NW 型傳(chuán)動最為常見[ 9]。

2. 2 風電齒輪箱技術現狀

國外兆瓦級風電齒輪箱是隨(suí)風電機組的開發而發展起來的, Renk、Flender 等風電齒輪(lún)箱製造公司在產(chǎn)品開發過程中采用三維造(zào)型設計(jì)、有限元(yuán)分析、動態設(shè)計等(děng)先進技(jì)術, 並通過模擬和試驗(yàn)測試對設計(jì)方案進行(háng)驗證。此外, 國外通過理論分析及(jí)試驗測試對風齒(chǐ)輪箱的運行性能進行了係統的研究, 為風電齒輪箱的設計(jì)提供了可靠(kào)的依據。美國風能協會( AWEA) 和齒輪協會(AGMA) 於2003 年10 月製定了新的風電齒輪(lún)箱標準 "Standard for Design and Specification of Gearboxfor wind Turbines", 於2004 年1 月上升為美國(guó)國家標準, 即ANSI/ AGMA/ AWEA6006 - A03。該標(biāo)準對風電齒輪箱的設計、製(zhì)造、使用(yòng)等作了詳(xiáng)盡規定[ 10] 。

我國風電發展經曆了約20 年時間, 開展研究(jiū)的單位主要有南(nán)京高精齒輪集團有限公司、重(chóng)慶齒(chǐ)輪箱有限責任公司、鄭州(zhōu)機械研究所(suǒ)等單位。目前, 國內已基(jī)本掌握了兆瓦以(yǐ)下風電齒輪箱的設計製造(zào)技術, 但隻有極少(shǎo)數(shù)單位掌握了(le)具有自主知識產權的兆瓦以上大型風電齒輪箱設計製造技術(shù), 還有一些廠家是引進國外技術和許可證生產。總體來看, 在運行可靠性等方麵, 國產風電齒輪箱與國(guó)外一流產品相比還有較大差(chà)距。因此, 要全麵(miàn)掌(zhǎng)握大型風電齒輪箱設計製造技術,還需要在消化(huà)、吸收國外先進設(shè)計製造技術的基礎上進(jìn)行係統深入的研究和創新。

2. 3 風電齒輪箱(xiāng)設計製造方麵存在的主(zhǔ)要問題

( 1) 基礎載荷數據及載荷處理方法方麵的問題風電齒輪箱工作(zuò)環境惡劣, 所承受的載荷情況非常複雜(zá), 因(yīn)此符合實際的載荷數據及其處理方法是風電齒輪(lún)箱設計計算的基(jī)礎。我國不但缺少複雜載荷數據, 而且處理方法也不夠成熟, 對風電機組在(zài)工作過(guò)程中經常出現的製動載荷、極限載荷等載(zǎi)荷情況的處理還是根據經驗進行估算。此外, 在變(biàn)載(zǎi)荷處理過程中(zhōng)運用的線性積累損傷理論也並不能真實反映實際破壞情況。因此, 設計計算的基礎有問題, 也就無(wú)法得到(dào)合理的設計(jì)結果[ 11] 。

( 2) 齒倫早期點蝕問題

在頻繁受(shòu)到風載變化衝擊的情況下, 齒(chǐ)輪的(de)微動磨損超過一般設計的預期, 從而(ér)造成齒輪早期點蝕。防止齒(chǐ)輪早期點蝕的關鍵在於輪齒修形。在確定修(xiū)形參數時, 需要獲(huò)得準確的載荷(hé)來計(jì)算齒輪偏載, 再根據偏載情況進行修形, 而且需要考慮(lǜ)載荷波動, 要盡可能保證齒輪在各種工況載(zǎi)荷及(jí)其組合的作用下都具有良好的(de)接觸區。

( 3) 軸承早期損(sǔn)壞

目(mù)前國內風電齒輪箱幾乎全部采用進口軸承(chéng), 主要的國外廠商有瑞(ruì)典SKF、德國FAG 等公司。國內兆(zhào)瓦以上設備所用的軸承仍處於研發階段, 以洛軸、瓦軸等為代表(biǎo)的一些企業, 紛紛加大研發(fā)力度。其中, 洛軸(zhóu)是國內最早(zǎo)研製、生產風電軸承(chéng)的(de)企業, 在國內首(shǒu)家(jiā)成(chéng)功開發出1. 5MW 風電軸承。統計數據表(biǎo)明, 早期風電齒輪箱故障大多是由軸(zhóu)承引起的。隨(suí)著技術的成熟(shú),目前軸承引(yǐn)起的故障明顯降低, 但仍有約50% 的故障由軸承損壞造成。軸承損壞(huài)的主要原因是(shì)係統的受力變形導致軸承內(nèi)外圈不再平行, 滾(gǔn)子局部接觸應力過大。因(yīn)此, 精(jīng)確的軸承(chéng)壽命計算(suàn)方法(fǎ)對風(fēng)電齒輪(lún)箱軸承(chéng)的設計、選擇非常重要。

( 4) 大型斜齒內(nèi)齒圈製造

目前(qián), 國外風電齒(chǐ)輪箱大多采用(yòng)滲碳淬火磨齒的斜齒內齒圈, 以提高齒輪的強(qiáng)度、傳動平穩性(xìng)和可靠性, 減小尺寸和重量。國內因製造技術和製造(zào)設備(bèi)方麵的限製, 內齒圈通常采用直齒+ 氮化工藝或(huò)直齒+滲碳(tàn)淬火+ 磨齒(chǐ)工藝, 致使齒輪箱的傳動平穩性、可靠性等指標均低於國外產品的相應指標。

( 5) 密封問題

風電(diàn)齒輪箱密封不良會導致漏油甚至外部灰塵等進入箱體內汙染潤滑油, 從而影響風電齒輪箱的正常工作和可靠性。解決密封問題仍是國產風電(diàn)齒輪箱的一個難點。

3 小結

( 1) 近10 年來, 全球風(fēng)力發電裝機容量(liàng)以28. 6%的年增長率飛速發展, 且有著(zhe)廣(guǎng)闊的發(fā)展前景。我國大陸風電裝機容量增長率連續3 年世界第一, 2007 年總裝(zhuāng)機容量達到5906 MW, 排全球第5 位。

( 2) 2007 年我國新增裝機容量中, 內資企業產品占(zhàn)55. 9% , 合資企業產品占1. 6% , 外資企業產(chǎn)品占42. 5% 。在(zài)新增(zēng)裝機(jī)容量逐年(nián)快速增(zēng)長的情況下, 內資企業產(chǎn)品所(suǒ)占比例不斷(duàn)增(zēng)大, 外資企(qǐ)業產品所占比例不斷縮小, 說明國產機組的年(nián)裝機(jī)量增速更快。

(3) 風力(lì)發電的(de)主要發展趨勢是機組單機容(róng)量逐步增大、海上風力發電將(jiāng)興起, 變速恒頻技術(shù)和(hé)全功率變流技術推廣應用以及直驅和半直驅風電機(jī)組的市場占有率將逐步提高。

(4) 國外風(fēng)電齒輪箱設計製造技術已經比較成熟, 國內仍處於消化吸收和研發階段。

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com