1概述

隨著數控技術的發展, 螺紋(wén)加工從攻絲向銑(xǐ)螺紋方向發展。銑螺紋有(yǒu)著攻絲(sī)不(bú)可比擬的優(yōu)點: 螺紋精度和表麵粗糙度明顯優於攻絲; 加工範圍廣,一把刀可以(yǐ)加(jiā)工不同規格的螺紋, 節省了昂貴的專用刀具費用; 良好的排屑條件等(děng)。目前, 由於數控機床不附(fù)帶銑削錐螺紋的(de)程序, 且銑削錐螺紋(wén)各(gè)路徑段的空間位(wèi)置和進給速度控製的(de)計算複雜, 從而限製(zhì)了錐螺紋銑削工藝(yì)方法的應用。本文對(duì)內(nèi)錐(zhuī)螺紋銑削路徑和(hé)各路徑的速度進行了(le)詳細分析, 為精煉程(chéng)序(xù)及編製內銑削錐螺紋子程序提(tí)供了依據。

2 錐螺紋的切削路徑分析

銑錐螺紋有以下兩種切削路徑:

( 1) 從螺紋頂部(bù)向螺紋底部。此方式適用於排屑條(tiáo)件好的通孔, 其切削路徑是快速定位到螺紋孔中心; 快進到安全距(jù)離加1/4 空(kōng)間切入圓弧高度(dù); 工進到1/4 空間切入圓弧起點; 沿切入圓弧(hú)工進到螺紋頂部大(dà)徑; 沿錐螺旋線加工到孔深; 沿1/4 空間切入(rù)圓(yuán)弧切出; 快退到孔中心; 返回到返回平麵。

( 2) 從螺紋底(dǐ)部向螺紋頂部。此方(fāng)式適(shì)用於盲孔, 其切削路徑是快速定位(wèi)到(dào)螺紋孔中心; 快進到(dào)小端1/4 空間切(qiē)入圓弧起始深度; 工進到底(dǐ)部1/4 空間切入圓弧(hú)起點; 沿切入(rù)圓弧工進到錐螺紋的底部大(dà)徑; 沿(yán)錐(zhuī)螺旋線加工到安全距離; 沿1/4 空間切入圓弧(hú)切出(chū); 快(kuài)退到孔中心; 返回到(dào)返回平麵。其中(zhōng), 由於頂部和底部螺紋大徑、1/4 空間切入切出圓弧段和錐螺旋線(xiàn)路徑段較複雜而需要分析。

2.1 頂部和底部螺紋大徑的確(què)定

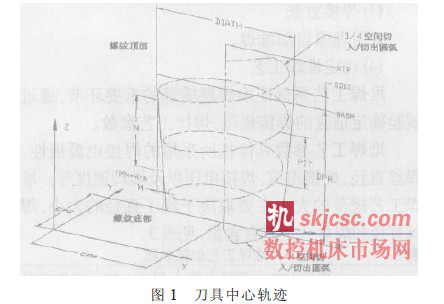

刀具中心軌跡見圖1。在加工錐(zhuī)螺紋(wén)時, 已知(zhī)下列參數: 基麵上的螺紋大徑DIATH( 半徑RAD) 、基麵絕對坐標BASP、螺距PIT、楔度TPM、安全距(jù)離SDIS( 工進開始到基(jī)麵的距離) 、螺(luó)紋深度的絕對坐標DP( 或相對基麵的距離DPR) 。由於SDIS 到DP的距(jù)離不(bú)一定是螺距PIT 的整數倍, 所以要先取整, 從而得到(dào)取整後的安全距離(lí), 其參(cān)數關係如下:

SDIS=SDIS+’[TRUNC(BASP+SDIS- DP) /PIT]+1+×PIT- ABS(BASP+SDIS- DP)

式中:

TRUNC—取整函數;

ABS—取絕對值函數。

這樣, 頂部切入(rù)切出點(diǎn)的螺紋大徑為:

RADB=RAD+TPM×ABS(SDIS)

底部切入切出點的螺紋(wén)大(dà)徑為:

RADS=RAD- TPM×ABS(BASP- DP)

2.2 1/4 空間切(qiē)向切(qiē)入(rù)切出圓弧的確定在切入工件時, 若采用垂直(zhí)切入方式不但切削力陡升, 而且(qiě)會在切削表麵(miàn)遺留刀痕, 影(yǐng)響工件表(biǎo)麵粗糙度; 采用圓弧切向(xiàng)切入切(qiē)出工件(jiàn)會很好地解決這個問題。采用(yòng)1/4 空間切(qiē)向切入切出圓弧, 所需要確定(dìng)的是刀具中(zhōng)心沿空間圓弧(hú)運動的(de)起點和終點的X、Y、Z 坐標, 以及圓弧半徑。

按下(xià)列參數關係可得到頂部和底部刀具中心的切入切出空間圓弧的參數關係。頂(dǐng)部(bù)切入切出空間圓弧(hú):

圓弧半徑(jìng) HRDB=(RADB-WR) / 2

圓弧起點和終點的高度差

HH4B=PIT/4×(WR+HRDB) /RADB

圓弧起點坐標(biāo) X=CPA+RADB-WR- HRDB

Y=CPO+HRDB

Z=BASP+SDIS+HH4B

圓弧終點坐標 X=CPA+RADB-WR

Y=CPOB

Z=BASP+SDIS

底部切入切出(chū)空(kōng)間(jiān)圓弧:

圓弧半徑 RDS=(RADS-WR) /2

圓弧起點和終點的高度差

HH4S=PIT/4×(WR+HRDS) /RADS

圓弧起點坐標 X=CPA+RADS-WR- HRDS

Y=CPO+HRDS

Z=DP- PIT/4×(WR+HRDS) /RADS

圓弧終點坐標 X=CPA+RADS-WR

Y=CPO Z=DP

2.3 錐螺旋線路徑段

由於數控係統中不提供錐螺旋線的(de)插補指令,因此錐螺旋線路徑段隻能由長(zhǎng)度很(hěn)小的直線或者圓弧來逼近。而在同等長度條(tiáo)件下, 直線逼近的誤差較圓弧(hú)逼近的誤差大。如果在同等條件下達到工件的精度要求, 直線逼(bī)近所需的直(zhí)線段就會很多,在機床控製係統計算(suàn)速度受限製的情況下, 機(jī)床運動有時會發生抖動。在此介紹的是采用空間(jiān)圓(yuán)弧逼(bī)近錐螺旋線的方法。

在SINUMERIK 840D 中, 關於圓弧運動有一個(gè)指令叫中間點圓弧。它隻需指明圓(yuán)弧終點及起點與(yǔ)終點之間的一個中間點, 而不需(xū)要通過I、J、K 等參數指明圓弧的圓心位置, 並且該指令可以實現空間圓弧運動(dòng)。

隨著刀具中心沿螺旋線運動, 刀(dāo)具沿圓周(zhōu)經過一定的角度INIA。此時, 刀具中心距螺孔中心的距(jù)離RB、刀具中心點的空間坐標X、Y、Z 均在變化, 其參數(shù)關係為:

( 1) 從螺紋頂(dǐng)部向螺(luó)紋底部

RB=RADB-WR- ABS(PIT/360×INIA×TPM)

X=CPA+RB×COS(INIA)

Y=CPO+RB×SIN(INIA)

Z=BASP+SDIS- ABS(PIT/360×INIA)

( 2) 從螺(luó)紋底部向螺紋頂部

RS=RADS-WR+ABS(PIT/360×INIA×TPM)

X=CPA+RS×COS(INIA)

Y=CPO+RS×SIN(INIA)

Z=DP+ABS(PIT/360×INIA)

這樣, 每取兩個點(diǎn)就可完成一個(gè)CIP 空間(jiān)圓弧。采用CIP 空間圓弧比直線更能提高逼近的精度, 有效地提高(gāo)了螺紋的精(jīng)度和質量。

3 切削速度控製

由於刀具中心軌跡(jì)的曲率半徑在不斷地變化,為保持(chí)刀(dāo)具切削刃部的切削速度( FFR) 恒定, 刀具中心的進給速度應該隨之變化, 其參數關係(xì)為:

![]()

式中:

Ftc—刀具切削刃部的進給(gěi)速(sù)度;

Rtc—刀具(jù)中心軌跡的曲率半徑; WR—刀具半徑;

FFR—給定的進給速度。

4 程序設計參考(kǎo)的因素

設計程序時要考慮以下因素:

( 1) 程序(xù)的通用性(xìng)。可將程序設計成可傳遞參(cān)數的通用子程序, 這樣, 可以像調用標準循環一樣調用;

( 2) 程序應根據給定參數及上述參數關係自(zì)行求解螺(luó)紋頂部和底(dǐ)部大(dà)徑、各定位空間點、空間切向切入切出圓弧的定位尺(chǐ)寸、各路徑段(duàn)的進給速度、根據給定參數可選擇從裏向外或從外向裏銑(xǐ)削;

( 3) 角度INIA 的處(chù)理。順時針銑削時INIA 是負向增加, 即INIA=INIA- 角度(dù)增量; 逆時針銑削時INIA是正向增大, 即INIA=INIA+角度增量。

5 結論

通過對內錐螺紋在數控機床上銑削加工(gōng)的各路徑段位置及速度參數(shù)關係的分析, 建立了銑削內錐螺紋的加工過程(chéng)參數化的子程(chéng)序, 該加工(gōng)程序不僅適應(yīng)各種規格的內錐螺紋的(de)數控銑削加工, 而且解決(jué)了內錐螺紋在數控機床(chuáng)上加工(gōng)的程序問題, 為普及內(nèi)錐螺紋的數控銑削加工提供先決條件。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com