在汽車製(zhì)造過程中,對諸如鋁合金發動機等部件進行高速加(jiā)工可有效提高生產效率。針對(duì)鋁合(hé)金材料在高速加工中呈(chéng)現出的不同特(tè)性,選擇正確的切削液(yè)產品不僅有利於保證工件質量,而且可有效減少刀具磨(mó)損(sǔn),延長刀具使用壽命。

在汽車鋁合金發動(dòng)機和傳(chuán)動件的生產過程中,高速加工(HSM)為提高生產率、改善(shàn)工件質量提供了可能性(xìng)。使用高轉(zhuǎn)速和高進給率加工不僅可以提高(gāo)生產效率,還可以(yǐ)提高加工的(de)表麵粗糙度,降低(dī)切削力。這些效果的產生源(yuán)於切削過程中產生的熱量(liàng)減少,刀具和工具(jù)表麵的接觸時間縮短,以及金屬剪切應力性(xìng)能受到了限製,而通常在高速加工條件下剪切應力會超(chāo)過極限。

關(guān)於高速加(jiā)工中的水基切削液,盡管人們目前對於諸如切削液的穩定性和泡沫性能的重要意義有(yǒu)所認識,但對切削(xuē)液潤滑和冷(lěng)卻性能的要求,以及該要求與傳統的低速加工條件下有何不同,卻了(le)解甚少(shǎo)。本文重點討論在高速和低(dī)速切削條件下(xià)鋁合金加工性能的不同,以(yǐ)及切削液與其組成對增強切削性能的影響。同時,就(jiù)設計精良的鋁合金切削液(yè)在目前以及將來高速切削(xuē)在製造業持續應用的勢頭下的(de)重要(yào)性,給出深刻見(jiàn)解。

高速加工與(yǔ)傳統加工(gōng)對比(bǐ)

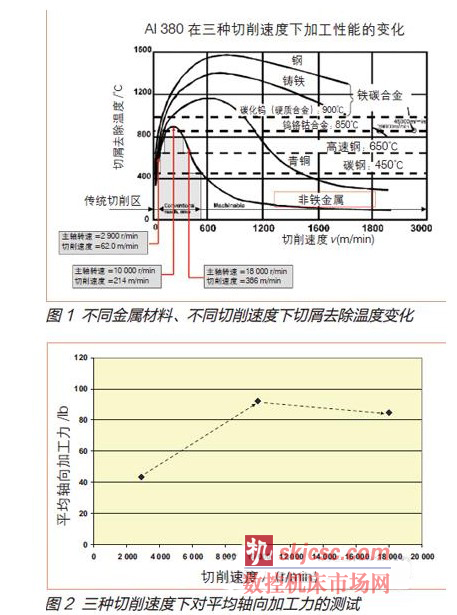

為了更(gèng)好地(dì)理解金(jīn)屬加工液在鋁合金高速(sù)加工中的影(yǐng)響,本文(wén)在傳統(tǒng)低速加工(gōng)和高速加工條件下分別進行了機械加工試驗。在高速加工的研究中(zhōng),有專業人士認為,切屑和刀具間產生的熱量將隨著切削速度的增加而增加,直至達到被加(jiā)工金屬的臨界速度。到(dào)達(dá)該臨界速度後,切屑去除溫度將隨進一步的加工速(sù)度(dù)增加而降低。按這種分析,假設機械(xiè)加工性能(切削力、積屑瘤的形成及工具磨損等(děng))全(quán)部會受到刀具和切屑(xiè)界麵所產生的熱量的影響,那麽將會出現這樣一種預期結果,即(jí)在到達切削速度峰值之前,所有的加工性能將隨切削速度的增(zēng)加而降低(dī),然後在速度超過(guò)峰值後性能開始提高。為了印證這種假設,本(běn)文對380鑄鋁進行了機械加工實驗,切削速度分別為低於、等於和高於非(fēi)鐵金屬的切削速度峰(fēng)值。實驗采用直徑0.25 in(1 in=25.4 mm)的硬質合金台階鑽,加工材質為Al 380,主軸速度分別(bié)為2 900 r/min、10 000 r/min和18 000 r/min,而這3個切削速(sù)度(dù)依次對應的是(shì)低於、等於和高於與切屑去除溫(wēn)度相關的臨界速度(見圖(tú)1)。

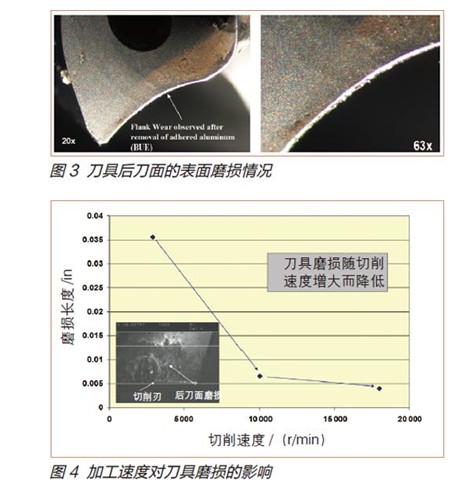

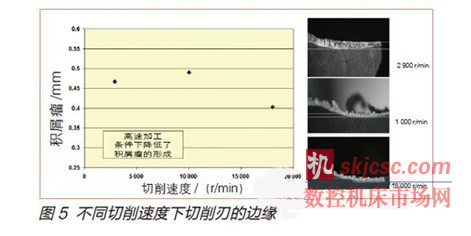

為(wéi)了評(píng)估在3個不(bú)同切削速度下的機械加工性(xìng)能,對軸向加(jiā)工力(lì)、刀(dāo)具後刀麵磨損、加工後的表麵粗糙度和孔徑均進行了測試。軸向加工力不僅是對(duì)加工所需要能(néng)量(liàng)的一種測量(liàng),還為刀具所(suǒ)需(xū)的機械和熱量要求,以(yǐ)及(jí)固定加工(gōng)條件(jiàn)下可預期的刀具壽命提供了一種間接的測量。圖2給出了在(zài)3種(zhǒng)切削速度下的平均軸向加(jiā)工力測試數據,可以看出(chū),當速度由2 900 r/min增加至(zhì)10 000 r/min時,軸(zhóu)向加(jiā)工(gōng)力也發(fā)生了明顯的攀升,而(ér)當速度繼續增大至高(gāo)速(sù)加工條件(jiàn)下(18 000 r/min)時,切削力事實上開始出現了平穩下降(jiàng)的態(tài)勢。由此可以得出一個推論(lùn),即在(zài)高速加工條件下,刀具所受的力和熱量方(fāng)麵的要求是降低的,從而刀具磨損有可能會得到改善。為了支持這樣的論斷,特進行了刀具後(hòu)刀麵磨損的測試,該測試需(xū)要在用化學方法去除刀具切削麵上的積屑瘤(liú)後進(jìn)行。圖3和圖4顯示了三種切(qiē)削速度下刀具後刀麵的磨損長度,當切削速度由2 900 r/min增至10 000 r/min時(shí),磨損明(míng)顯降低,而且當達到高速加工18 000 r/min條件下時,磨損進(jìn)一(yī)步降低了。

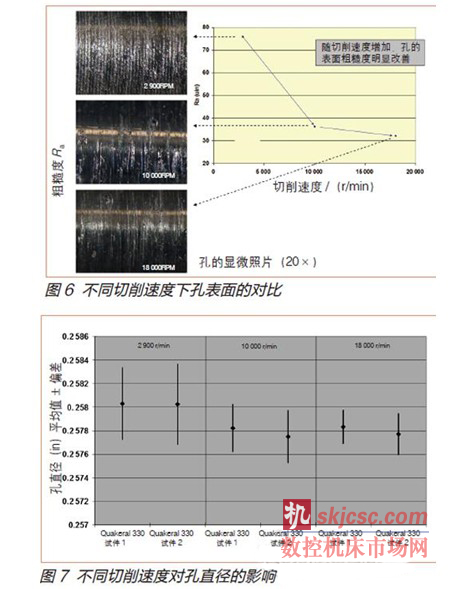

雖然刀具磨損是鋁合(hé)金加工中的一個重要問題(tí),但刀具上形成的積屑瘤的(de)數量和程度通常是更為關鍵的考查參數。積屑瘤形(xíng)成以後(hòu)往往會造成加工(gōng)表麵變差(chà),加(jiā)工尺寸或(huò)孔徑大小精度(dù)的誤差。為(wéi)了(le)評估高(gāo)速加工對該參數的影響(xiǎng),分別在3種切削速度下,對刀(dāo)具上形成的積屑瘤的程度,以及所(suǒ)加工孔的粗糙度和(hé)形態進行了測量。雖(suī)然積屑瘤的(de)形成是一個極其動態(tài)的(de)過程,因為刀具切削刃上粘附(fù)的金屬,其(qí)形成和(hé)脫落是在不斷發生的,對機加工後的(de)刀具進行檢查(chá)仍然可以(yǐ)提供一種有用的趨勢評估。如圖5所示,它清楚地顯示出,采用18 000 r/min的高速切削,在切削刃(rèn)上形成的積屑瘤(liú)水(shuǐ)平得到了(le)顯著降低。

隨著(zhe)高速加工條件下積屑瘤的降低,可以預期加工表麵粗糙度和孔的(de)形態(從孔頂端到末端尺寸精度的連續(xù)性)也將在高速切削中得到提高(gāo)和優化。圖6和圖7分別顯示了在三種(zhǒng)切削速度下所獲得的孔(kǒng)的粗糙度和形態。與低速條件(jiàn)下相比,高速切削(18 000 r/min)時孔的粗糙度和形態(tài)被(bèi)提高,這與(yǔ)積屑瘤的測(cè)試結果(guǒ)一致(zhì)。

盡管最初的想法是(shì)高速加工可(kě)能會導致更為苛刻的加工狀況,並由(yóu)此產(chǎn)生(shēng)高的切削力(lì)、工具磨損(sǔn)和變差的表麵粗糙度,但從本文(wén)研究的數(shù)據結果來看,隨著切削條件趨於更高的加(jiā)工速度,整體的刀具和(hé)加工孔的質量都提高了。從而可(kě)以得出結論:高速(sù)切削可以給工件質量帶來益處,並且可以提高生產率。

鋁合金高(gāo)速加工中的切削液

了解了高切削速度、低切削力、刀具磨損降低和表麵粗糙度提高是可以獲得的,那麽一個問題就(jiù)產生了:高速加(jiā)工(gōng)所采用的金屬加工液,需要與目前低速條件下使用的切削液一(yī)樣有效和高質量嗎?其潤滑和冷(lěng)卻(què)性能如何?

為了解決這(zhè)一問(wèn)題,進行了高速切削實驗來評估各種鋁合金的水基切削液的性能,並測(cè)試切削性能是否會受到所用切削液的(de)影響。為進行這項研究,采用了4種目前在製造業(yè)廣泛使用,且被認為代表了(le)當今鋁合金加工用切(qiē)削液發展(zhǎn)水平的產品,並讓它們每一個都經受高速切削條(tiáo)件下的試驗(yàn)。雖(suī)然這4種水(shuǐ)基切削液被認為都是(shì)有效(xiào)的,但它們在更(gèng)低、更傳統的(de)切削(xuē)速(sù)度下表現出了不同的性能。這些切(qiē)削不同可能來自於切削液的配方組成、潤(rùn)滑添加劑的類(lèi)型及其乳化性能,或(huò)者(zhě)是這些因素共同作用的結果。然而,我(wǒ)們意識到,如果在高(gāo)速加工中所使用的切削(xuē)液能成(chéng)為(wéi)一個重要的(de)影響切削性能的因素,那麽,在18 000 r/min的高速切削速度下,切(qiē)削性能的(de)差別就應該能夠被觀察(chá)到(dào)。

在試驗(yàn)中(zhōng)采用的4種切削液都屬於大粒徑水包油型的乳液,在顯微鏡下可以觀察到分散在水相中油滴的大小有明顯區別,這些區(qū)別可以影響到切削液的性質和加工(gōng)效果,因此,在評估一種水基(jī)切削液的(de)性質和潛在應用的時候(hòu),乳液粒徑是一種非常有用的信息。

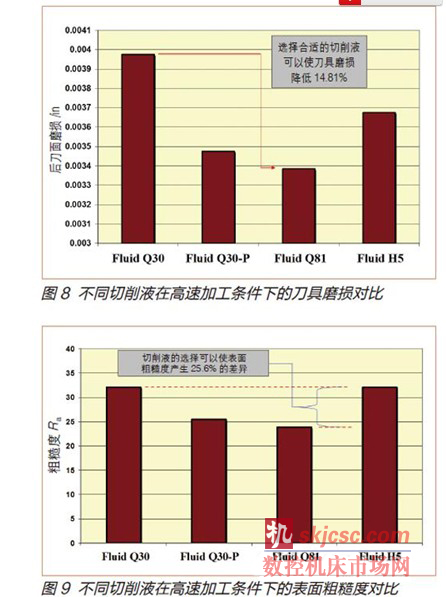

下麵(miàn)講述在18 000 r/min切削(xuē)速度下加工Al 380的試驗,4種切削液對應的加工表麵粗糙度和刀具後刀麵磨損(sǔn)均進行了測試。結果(guǒ)(見圖8、圖9)清楚地顯示(shì)出,所使用的切削液顯著地影響了刀具磨損和粗糙度(dù),Q81和Q30-P產生了最好的刀具壽命和孔的(de)粗糙度。可見,使用和選(xuǎn)擇(zé)正確的切削液不僅會影(yǐng)響加工性(xìng)能,而(ér)且能進一步提高工件(jiàn)質量和刀具壽命。

結語

機械加工試(shì)驗分別在低速傳統切削速度下(xià),以及(jí)高速加工條件下進行,結果顯示,在高速加工條件(jiàn)下,伴(bàn)隨著生產率(lǜ)的提高,還可以使切削力和工件(jiàn)質量得到改善(shàn)。這些改善體現在(zài):在切(qiē)削速(sù)度達到18 000 r/min時(shí),刀具磨損和刀具積屑瘤減少,有(yǒu)效提高了被加工件的表麵粗糙度。

在(zài)高速加工條件下,伴隨著加工性能的改善,從實驗(yàn)結果還可以看(kàn)出(chū),所使用的切削液(yè)能夠對重要的測量參數產生顯著(zhe)影響,如刀具磨損和(hé)工(gōng)件質量。因此,我(wǒ)們可以得出結論:伴(bàn)隨著高(gāo)速(sù)加工在製造業的持續發展,切削液(yè)的配方組成和由此帶來的產(chǎn)品性能特點,將繼續在影響加工質量方麵(miàn)發(fā)揮重要作用。

如果您有機床行業(yè)、企業相關(guān)新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com