1 引言

進入21 世紀, 能源和環(huán)境問題仍然嚴峻, 繼續推進汽(qì)車輕量(liàng)化以降(jiàng)低(dī)油耗, 依然是汽車工業的發展關鍵。鋁合金具有密度小、導電導熱性好、塑性和加工性(xìng)能好等(děng)一係列優點, 在成本(běn)、製造技術、力學性(xìng)能、可持續發展等(děng)方(fāng)麵具有其他輕(qīng)量化(huà)材料無可比擬的優越性,因此,鋁合金將成為(wéi)汽車工業中的首選輕(qīng)量化材料。

2 鋁合金塑性加工技術

鋁合金塑性成形法是利用鋁合金(jīn)的良好塑性(xìng),在一定的溫度、速度條件下, 施加各種形(xíng)式的外力,克服金屬對於(yú)變形(xíng)的抵抗, 使其產生塑性變形, 從而得到各種形狀、規(guī)格尺寸和組織性能的鋁合金板、帶、條、箔、管、棒、型(xíng)、線和鍛件等的加工方法。

2.1 鍛造

鋁合(hé)金可以在鍛錘、機械壓力機(jī)、液壓機、頂鍛機、擴孔機等各種鍛造(zào)設備上鍛造, 可以自由鍛(duàn)、模鍛(duàn)、頂鍛、輥鍛和擴孔。一般(bān)來說, 尺寸小、形狀(zhuàng)簡單、尺寸(cùn)偏差(chà)要求不嚴的鋁合金鍛件, 可以容易地錘鍛造出來; 但是對於規格大、要求劇烈變形的鋁合金鍛(duàn)件, 則宜選用水(液(yè))壓機來鍛造。目前在鋁及鋁合金鍛壓技術上, 研發(fā)了大量的鍛壓新工藝、新技術, 如液體模(mó)鍛、半固態模鍛、等溫鍛造、粉(fěn)末鍛造、多向模鍛、無斜度(dù)精密模鍛、分部模鍛、包套模鍛(duàn)等。這在簡化工藝、減少工序、節省能耗、擴大品質、增(zēng)加規格、提(tí)高質量和生產效(xiào)率、保護環境、降低勞動強度、提高經濟效益等方麵發(fā)揮了重(chóng)大作(zuò)用。目前, 世界上可(kě)生產的鋁合金模鍛件的最大投影麵積達5m2 (壓力750MN) , 最(zuì)長的鋁合金鍛件長15m, 質量最大的鋁合金鍛件重1.5t, 最大的鋁合金鍛環直徑達7.5m, 基(jī)本上可滿(mǎn)足最大的飛機、飛船、火箭、導彈、衛星、艦艇、航母(mǔ)以及(jí)發電(diàn)設備、起重設備等的(de)需要[1]。

2.2 擠壓

鋁合金具有良好的擠壓(yā)特性, 特別適合於擠(jǐ)壓加工, 可以通過多種擠壓工藝和多種模具結構進行加工。在擠壓過程中被(bèi)擠壓(yā)金屬在(zài)變形區(qū)能獲(huò)得比軋製、鍛造更強的、更均勻的三向壓應力狀態, 可充分發揮被加工金屬的塑性。因此, 用擠壓法(fǎ)可加工(gōng)用軋製法或鍛造法難加工甚至無法加工的低塑(sù)性、難變形金屬或合(hé)金(jīn)等材料。擠壓是可以用鑄錠(dìng)直(zhí)接(jiē)生產鋁(lǚ)型材製品的最(zuì)優越的方法(fǎ), 它不但可以生產截麵形狀較簡單的(de)管材、棒材、型材、線材產品, 而且可生產截麵變(biàn)化、形狀極複雜的型材和管材。擠壓製品的精度高, 製品表麵質量也較好。對(duì)於(yú)具有明顯擠壓效應的鋁合金(jīn)擠壓製品( 如6A02、2A05、2A12、__2A11、7A04 等合金) , 要使其獲得高強(qiáng)度, 必須采用高溫擠壓, 適宜的溫度為(wéi)370℃~450℃。目前擠壓技術(shù)發展非常迅速, 我國研究開發了conform 和(hé)castex連續擠壓、反擠(jǐ)壓和冷擠壓管材(cái)技術、靜液擠壓和等溫(wēn)擠壓(yā)技術、無縫異形材穿孔擠壓技術、半固態擠壓(yā)和多(duō)層複合管擠壓技術等, 滿足了軍工和民用工程的需要。

2.3 軋(zhá)製

軋製是錠坯依靠摩擦力被拉進旋轉的軋(zhá)輥間,借助於軋(zhá)輥施加的壓力, 使其橫斷(duàn)麵減小(xiǎo), 形狀改變, 厚度變薄而(ér)長度增加的一種塑性變形過程。在(zài)生產鋁合金管材和某些異形產品時常用雙輥或多輥斜軋。根據輥係不同, 鋁合金軋製可分為兩(liǎng)輥( 一對) 係軋製、多輥係軋製和特(tè)殊輥係( 如行星式軋製、V 形軋製等) 軋製。根據(jù)軋輥形狀不(bú)同(tóng), 鋁合金軋製可分為平輥軋製和孔型輥軋製等。根據產(chǎn)品品種不同, 鋁合金軋製又可分為(wéi)板、帶、箔材軋製, 棒材、扁條和異形型材軋製, 管材和空心(xīn)型材軋製等。

鋁合金板、帶、條、箔材的產量占鋁加工材總產量(liàng)的60%左右, 由於其用途十分廣泛(fàn), 所以鋁材的軋製(zhì)技術也發展很快, 主要表現(xiàn)在: 熱軋機向大型化、控製(zhì)自動化和精密化方向(xiàng)發展(zhǎn)。目前世界最大的熱軋(zhá)機為美國的5588mm 熱軋機組, 熱軋板的最大寬度為5000mm, 最(zuì)厚為(wéi)270mm, 最長為30m。二人轉的老式(shì)軋製將被(bèi)淘汰, 四輥式單(dān)機架單卷取將被雙卷取所代替, 適當發(fā)展熱粗軋+熱精軋( 即1+1) 的生產方式, 大力發展1+3, 1+4, l+5 等熱連軋生產方式, 大大提高生產效率和產品質量。連鑄連軋向高(gāo)速高精薄壁方向發展, 最(zuì)近(jìn)美國研製成功的高速薄壁連鑄軋機組可生產寬2000mm, 厚(hòu)度2mm 的連鑄軋板(bǎn)材, 速度可達l0m/min, 可(kě)代替冷軋機, 直接供給鋁箔毛料, 有的甚至可作為易拉罐的毛坯料。冷軋向寬幅( >2000mm) 、高速( 最大為45m/min) , 高精( 4~2 /μm) 、高度(dù)自動化控製方向發展, 冷連軋也開始抬頭, 可大幅度提高生產效(xiào)率(lǜ)。鋁箔軋(zhá)製向更(gèng)寬(kuān)、更薄、更精、更自動化的(de)方向發展, 可用(yòng)不等厚的雙合軋製生產0.004mm 的特薄鋁(lǚ)箔。同時開發了(le)噴霧成(chéng)形等其他生產鋁箔的方法[3]。

2.4 超塑性成形(xíng)技術

鋁合金超塑性屬於細晶超塑性, 晶粒細化及細晶(jīng)粒的熱穩定性對超塑性鋁合金(jīn)十分重要。超細晶粒是鋁(lǚ)合金獲得高應變速率超塑性的重要(yào)組織(zhī)條件(jiàn)。常(cháng)規(guī)的(de)鋁合金具有超塑(sù)性, 一般要求晶粒尺寸(cùn)在10μm 左右。K.Higashi 教授的研究表明, 晶粒尺寸要在5μm 以下, 才可能使鋁合金具有高(gāo)應變(biàn)速率超塑性[4]。鋁合金的超塑成形( SPF) 和(hé)超塑成形/擴散連接( SPF /DB) 技術(shù)是一種利用鋁合金的超塑性,采(cǎi)用(yòng)吹脹或模鍛法形成高(gāo)精度大(dà)型薄壁零件的無餘(yú)量(liàng)加(jiā)工方法。該工藝技術在(zài)成形航空航天飛行器(qì)複(fù)雜鈑金件( 如飛機壁板、艙門(mén)、導彈殼體(tǐ)、整(zhěng)流罩等) 的減重和降低成本(běn)等方麵顯示了(le)巨大的優越性, 被認為是推動現代航空航天結構設計概念發展和突破傳統鈑金成形方法的先進製造技術, 是迎(yíng)接21 世紀航空航天大(dà)型複雜鋁合金結構挑戰的高消費比工藝。常用的SPF 工藝方法有: 簡單凹模成形法、凹模區域成形(xíng)法、反壓凸起預(yù)拉(lā)伸(shēn)成形法和複合凹(āo)模成形法等[5]。

除了以上(shàng)的加工方法以外, 目前還研究開發了多種加工方法, 主要有: 壓力鑄造成形法、半固態成形法、連續成形法、複合成(chéng)形法、變形熱處理法和深度加工等。

3 鋁合金在汽車工業(yè)中(zhōng)的應用

汽車(chē)減輕自重、實現輕量化是(shì)世界汽車工業不斷追求的戰略目(mù)標。理論計算表(biǎo)明, 適當減輕汽車的質量(liàng)可(kě)以把油耗降低37%; 把懸掛裝置的負荷降低l8%; 把振動強度降低5%。為此, 要把傳統的結構材料(liào)(鋼、鐵)換成密度小、力學性能高的新型材料, 這種新型材料當首推鋁合金材料。

3.1 汽(qì)車用鋁合(hé)金(jīn)曆史

鋁在汽車上最早運用(yòng)的記載是在1896 年, 印度人用鋁(lǚ)做了汽(qì)車的曲軸箱。到了二十世紀初, 在歐美開(kāi)始出現全鋁身(shēn)的汽車, 如亨利·福特的ModelT 型汽車就是鋁製車身(shēn)。20 世紀二、三十年代在歐洲(zhōu)的賽車場上法拉利360 等賽車也都(dōu)是全鋁車身。從(cóng)此之後, 鋁(lǚ)在汽車上得到了越(yuè)來越廣泛的運(yùn)用, 如車輪、懸架(jià)和其(qí)他部件都開始(shǐ)用鋁製造[7]。自20 世紀70 年代以(yǐ)來鋁合金快步走人汽(qì)車工業領域(yù), 發展迅猛, 用量逐年增加。從(cóng)汽車輕量化的前景看, 鋁合金的大量采用是必然趨勢。

3.2 汽車用鋁合金現狀

目前, 全世界耗鋁量的12%~15%以上用於汽車工業, 有些發達國家已(yǐ)超過25%。2002 年, 整個歐洲汽車工業一年消耗了150 萬t 以上的鋁合金, 其中(zhōng)大約25 萬t 用於車(chē)身(shēn)製造, 80 萬t 用於製造(zào)汽車(chē)傳動係統, 另有42.8 萬t 用於製造汽車行駛機構和懸掛(guà)機構(gòu)。可以看出, 汽(qì)車製(zhì)造工業已成為最重要的鋁材(cái)料(liào)消費大戶[6]。1994 年美國生產的每輛轎車中, 平均用鋁量(liàng)為(wéi)86.7kg, 比10 年前增加47kg; 2000 年,每輛車的平均用鋁量為116kg; 到(dào)2005 年, 每輛汽車的平(píng)均用鋁量上升至大約172kg。

3.2.1 鋁合金在汽車上的品種構成

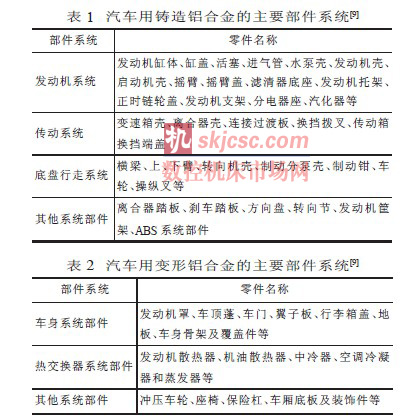

用於汽車上的鋁合金可分為鑄造鋁合金和變形鋁合金。鑄造鋁合金在汽車上的使用量最多, 占80%以上,其(qí)中又分為(wéi)重力鑄(zhù)造(zào)件、低(dī)壓鑄件和其他特種鑄造零件; 變形鋁合金包括板材、箔材、擠壓材(cái)、鍛件等。世界各國(guó)工業用鋁合金材料的品種構成雖然有一定差異,但大體是相同的。其品種(zhǒng)構成:鑄件占(zhàn)80%左右,鍛件(jiàn)占1%~3%,其餘為加工材。美國汽車工業中變形鋁材占較大比例,達36.3%[8]。表1 為汽車用鑄造鋁合金的(de)主(zhǔ)要部件係統, 表2 為汽車用變形鋁合金的主要部件係統(tǒng)。

3.2.2 鋁合金在汽車上(shàng)主要零部件(jiàn)的應用狀況

( 1) 車身

汽車工業(yè)的(de)精髓(suǐ)是汽車車身(shēn)的製作, 車身製作幾乎占用汽車製造(zào)公司投資總額的60%。據統計(jì),汽車車身質量約占汽車總質量的30%左右, 降低車身(shēn)的重量對整車輕量化非常關鍵。現在幾乎所有的(de)世界各大汽車公司都爭相開發鋁合金車身零部件(jiàn)或全鋁車身, 而且近(jìn)期取得了顯著(zhe)成效。據KGP 公司資料(liào)顯示, 到2006 年(nián)全球整個汽車工業用於車身製造的鋁合金總需求量會達到205 萬[10]t。用於車(chē)身(shēn)的鋁合金主要有2000 係、5000 係、6000 係和7000 係。

( 2) 發動機

發動機的(de)氣缸體、氣缸蓋要求材料導熱(rè)性好, 耐蝕性高, 鋁(lǚ)合金(jīn)正好能滿足這些性能要求, 故很多(duō)汽車公司發動機的氣缸體、氣缸蓋多采用全鋁型。如美國通用汽車公(gōng)司采用全鋁鋼(gāng)套, 法國汽車(chē)的鋁氣缸套已達(dá)100%, 鋁氣缸體(tǐ)達45%。在發動機中(zhōng)采用(yòng)鋁鑄件(jiàn)的還有發動機活塞、活(huó)塞環、連(lián)杆(gǎn)等。由於活塞、連杆采用了鑄鋁件, 減輕了重量, 從而減(jiǎn)少發動機(jī)的(de)振動, 降低了噪聲, 使發(fā)動機(jī)的燃油耗率下降, 這符合汽車的(de)發展趨勢[11]。

( 3) 車輪

車輪既可以用變形鋁合金, 也可用鑄造鋁合金(jīn)。變形鋁合金中防鏽(xiù)鋁、硬鋁、鍛鋁都有所應用, 整體結構的多用鍛件(有的用液(yè)態模鍛), 兩片或三片型的(de)輪輞由板材成形, 輪輻由(yóu)板材成形或鍛(duàn)造(zào)成(chéng)形。據統(tǒng)計, 鋁合(hé)金車輪的使用率現已(yǐ)達(dá)到50%左右, 有(yǒu)的國家已經超(chāo)過了60%。為(wéi)了適應汽車(chē)輕(qīng)量化的要求, 鋁輪轂正在向厚度(dù)更薄(báo)、形態更複雜、重量更輕及安(ān)全性更高的方向發展。同時鋁輪轂散熱性好, 可防止輪胎過(guò)熱, 延長(zhǎng)車輪及輪胎(tāi)的使用壽命。另外,從加工的角度看, 鋁製車輪尺寸精度高, 減輕(qīng)了汽車行駛過程中的振動(dòng), 提(tí)高了汽車的舒適性。

3.3 國內(nèi)汽車用鋁(lǚ)合金(jīn)發展狀況

國內汽車工業用鋁也呈現(xiàn)快速增長態勢, 1993年國內汽車(chē)工業用鋁量僅為(wéi)4 萬t, 2003 年則(zé)上升到28 萬(wàn)t,年(nián)均增長達(dá)60%。“九五”期間進行了鋁合金材料和鑄件生產成套工藝技術的開發研究, 開發(fā)出了多種鑄造Al2Si 合(hé)金和高性能Al2Sn2Si 係軸瓦材料C在半固態成形、快速(sù)凝固等先進成形技術研究與應(yīng)用方麵也取得(dé)了突破性進展。目前國內鑄造鋁合金的品種及牌號相對齊全, 生產(chǎn)技術基本上(shàng)能滿足汽車工業(yè)的需要。同時, 汽車用各類(lèi)型材( 包括6000 係列和7000 係列高強度牌號) 、箔材國內基本上都能生(shēng)產, 板(bǎn)材有2000~5000 係列,以及6000 係列中的少數牌號,7000 係列尚處於研發中。此外,國內在(zài)耐(nài)熱鋁合金、高強高韌鋁合金、鋁基(jī)複合材料等新材料的研究與應用方麵也取得(dé)了較大進展。從鋁的應用(yòng)水平看, 20 世紀90 年代生產的國產轎車,單車鋁合金用量一般在40kg~80kg, 鋁合金零件(jiàn)基本(běn)國產化C近年推出的新車型,鋁合金零件的質量(liàng)基本都在100kg 以上( 如東風日產藍鳥、頤達,一汽奧迪(dí)等) [12]。

4 結(jié)束語

由於鋁合金具有一係列(liè)優點, 應用(yòng)範圍(wéi)越來越廣泛。鋁合金的塑性加工技術也被廣泛應用, 正朝著精密化、信息化方向發展, 今後應進一步發掘鋁合金材料塑(sù)性加工技(jì)術的潛力,擴大其應用領域。同時,由(yóu)於(yú)汽車工業進一步輕量化的需要, 鋁合金在汽車工(gōng)業中的應用將會有更大的發展。

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com