刀具和模具製造方麵的用戶(hù)為(wéi)了保持竟(jìng)爭能力, 希望機床具有超出平均水平的生產率(lǜ)和精度。Fo o ke 公司把市場的願望和現代技術實現(xiàn)的可(kě)能性結合起來,以便進(jìn)入機床(chuáng)製造的新時代: 一(yī)切都為采用直線電動機而重新研製和設計。

E n d u ra 9 0 0 lin e ar 集功能與(yǔ)剛性於一身, 達到了超出平均水平的生產率和精度。新機床是在原(yuán)先(xiān)五軸(zhóu)加工中心係列的基礎上研製的, 自1994年以來, 該係列(liè)的加工中心主(zhǔ)要用於航空和宇(yǔ)航、軌道交通技術、汽車技術、刃具和模具製(zhì)造以及樣機製造等行業。為了研(yán)製出先進的未來產品, Fo ke 公司開始做了一些基本調查。提(tí)離艦床(chuáng)的生產率最初收集到的信(xìn)息是, 用戶對未(wèi)來希望什麽, 市場已經能夠提供何種解決方(fāng)案, 才能(néng)找到普遍(biàn)可行的進軍方向。機床製造專家們發現(xiàn), 用戶認為未來最重要的是明(míng)顯提高機床的生產率: “ 不管(guǎn)你們怎樣做, 請你們首先考慮到, 我們的工件要比目(mù)前(qián)更快地從機床裏加工出來, 而且(qiě)至少要(yào)保(bǎo)持和目前同樣的質量。” 為了滿足這項要求(qiú), 為了在動態性能和生產率方麵真正實現飛躍, 采(cǎi)用傳統的驅動技術(shù)是行不通的。隻有(yǒu)采用創新型驅動(dòng)方案, 也就是線性技術才能有出路。初(chū)步考慮當然是把直線電(diàn)動機安裝在現有的(de)機器結構上。不(bú)過, Fo ke 公司很快就發現, 這樣對設計幫助不會太大, 因為舊式機床結構對於高動態性能的新型電動機來說太軟了。

有(yǒu)了這些認識之(zhī)後, 專家們清(qīng)楚地知道, 他們必須另走一條全新的路。

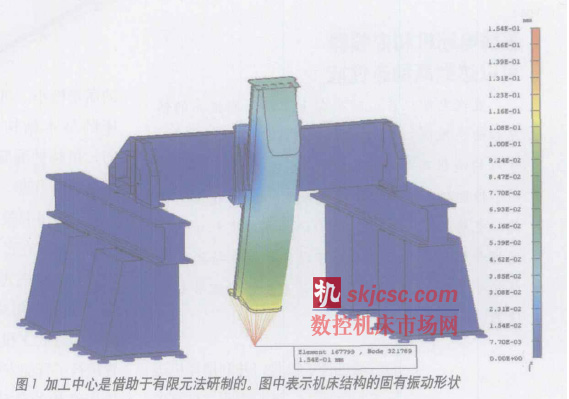

Fo o ke 公(gōng)司為此找到了夥伴,這些夥(huǒ)伴可以對自己的經驗加以補充。這(zhè)些夥伴是F o o k e 公司在G e lse n kir eh e n 大學(xué)B o e h o lt 分校以及西門子公司找到的。在著手進行設計工作(zuò)之(zhī)前, 提出了許多原(yuán)則上的考慮, 從機床在物理上的基本任務到底是什麽(me)的問題(tí)開始。最後對這(zhè)個問(wèn)題給出了這樣的答案: 機床是在空間裏運動著的一個旋轉對稱體, 比如鑽床或銑床。然後可以(yǐ)提出這樣的問題: 我以何種質量來在空(kōng)間中運行這個旋轉對稱體理論上(shàng)可以用手來(lái)做(手持式鑽(zuàn)機), 也(yě)可以用手動機(jī)器來做, 可以用機器人或者用C N C 銑床(chuáng)來做(zuò)。假如現在把這種物理上(shàng)的作用原理同客戶的要求結合起來, 就形成了生產力極高的五軸(zhóu)C N C 加工中心的基本(běn)方案。為了找到最佳的結構和最佳的組件, 就對(duì)結構的剛性、馬(mǎ)區動(dòng)的剛性以及來自控製器的動作引導智(zhì)能做了(le)一些考慮。作為定性評價參數(shù)選用(yòng)了(le)調節質量,也就是K V 係數。在這個位置上,研製小組對三種影響因(yīn)素之中的(de)每一種因素分別進行了觀察, 最後又把它們(men)全部放在複(fù)雜的模擬中做了綜合觀察。他們借助(zhù)有限(xiàn)元法(圖l) 進行工作, 後來又利用這種方法取得(dé)的結果(guǒ)繼續在MaU習ab 工作。在此期間又納人了(le)電氣性能, 借助仿(fǎng)真對(duì)基本結構進行了優(yōu)化(huà), 使因有頻率最終與目標參數相符合(hé)。

G a n 妙結構的龍(lóng)門式擠床於是, 研製(zhì)班子決定造一台樣機(X = 2 《X洲) m 們。, Y = 2 《X刃m rn , Z= 1 2(X) 耳田1), 利用樣(yàng)機對數學模型宜繃電動機和變頗鈴可以達到高動態性能直線電動機在(zài)運動導向上(shàng)可以達到極高的精度和動態性能。和S im ot lri ve一6l lD 型變(biàn)預器一起,可以(yǐ)構成機(jī)床的最佳粗勸係(xì)統。其主要特點是:動態性(xìng)能極高, 運行速度達(dá)呂加耐由加: 精密度極高, 電動(dòng)機最大力可達Zm o N . 水冷有利於熱德定性和較高的負待. 而且可以保(bǎo)護機床結構不受(shòu)熱傳手的影(yǐng)響, 直接驅(qū)動栩合無需中(zhōng)間環節如(rú)變速器、主抽和離合器。直繃電動翻,它和(hé)5加。山此心矛ID 型變級器的質(zhì)量進行了檢驗, 並利用樣機進行了實際加工。試驗表明, 計算出的數值(zhí)以(yǐ)及測得(dé)的數值(zhí)相互符合,僅差1 一2 H z 。因(yīn)此, 模(mó)型無論當時還是現在都非常接近實際。

從所有這些(xiē)前期考慮和計算中設(shè)計出了一台G an try 結構的門式(shì)銑床: 在這種結構方式中(zhōng), 運動以固定。對塔式門、Y軸和Z 軸在重量、剛性和減震方麵進行了優化。驅動X、Y和Z 軸的線性驅動(dòng)裝置進行(háng)了智能安裝, 結果使作用於機床結構的負荷(重量和磁吸引力) 達到了最小。所(suǒ)有導軌全部(bù)製成(chéng)了預應力滾柱導軌(IN A )。

各個具體的機床型(xíng)號如En d u ra 904、90 5 和906 lin e ar 之間的區別首先在於銑頭和高頻主軸。

E n d u ra 90 4 lin e a r 目前采用輕型銑頭, 轉數(shù)為2 。漢萬lnlin, 扭矩為30 N m 。銑頭(tóu)在(zài)軸上的旋轉速度達20 r 儷n 。此外, 視(shì)客戶的要求不同(tóng), 機床還可配備自動換刀器、工件裝卸係統、微(wēi)量(liàng)噴淋計量係統、濕式工作(zuò)的冷卻(què)劑係統、刀具和工件測量係統、灰塵和切屑清理裝置、夾緊係統以(yǐ)及噪(zào)聲保護裝置。用戶可以在標準(zhǔn)程序中選擇(zé)不同運行路徑的機器, X 軸方向可(kě)達2 0 m , z 軸方向達4 m J 軸方向達Zm 。

F o o k e 公司在(zài)E n d u ra g (X) lin e ar 係列的電氣配置上與(yǔ)西(xī)門子公司進行了極為密切的合作(zuò), 把(bǎ)設(shè)計工作最終委托給西門(mén)子公(gōng)司, 包括開關櫃的製(zhì)造。驅動則(zé)采用了IFN 3 型(圖2 ) 直線電動機, 旋轉軸裝配了IFT 6 係列伺服電機。二(èr)者均采用S im o d ri v e 一6 llD 變頻器進行驅(qū)動。

控製器選用的是(shì)Si nu ln e rik 84D 加N C U 57 3. 5 , 目前(qián), 這是硬件裝備的旗艦。外圍(wéi)設備采用分散式結構, 通信則采用n 舊6 bu s D B 總線。

整台機床, 包括操作人員全部采用西門子(zǐ)自備的安全技術s a f e t y腸te g ra te d (Le v e ll) 加以保護紛(fēn)性軸(zhóu)供璐行翻達(dá)65 m ls最後再看一看實(shí)際(jì)的(de)功率。

新技術為用戶帶來了什麽? 首先是可以確認, 所有3 條線性軸都可以用高達65 m ls 的快速行程進行運行。其次, 動態性能比(bǐ)常規驅動(dòng)的機(jī)床高出3 倍。生產率因此可以提高大約35 % 。單位時間/ 切屑量達到了可觀的5 500 e m 3 (鋁)。以取樣件為例, 用傳統的C N C 銑床加工這樣一個工件需(xū)要1 m in , 而用E n d u ra 9 0 0 lin e a r 則僅需6 m in分鍾, 這表明了技術數據在實踐中意味著什麽。而這種生產率數值並不以損失精度為代價(jià): 調節回路的加強(K v 係數), 在傳統機床上一般在l 一3 m / (m in , m m ),而新研製的產品則提高到了s m / (m in . m m )。

如(rú)果(guǒ)您有機床行業(yè)、企業相關新(xīn)聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com