長度與直徑之比大於(yú)25的(de)軸類零件為細長軸,屬於柔性軸(zhóu)。由於其(qí)剛性差,加工時很容(róng)易彎曲變(biàn)形,出現錐度、竹節、鼓形、棱形等缺陷,並且細(xì)長軸對於切削力、振動和切削(xuē)液等十分敏感,這樣就給切削加工帶來諸如效率(lǜ)低下和難以加工出所需精度和(hé)表麵粗糙度等一係列問題。

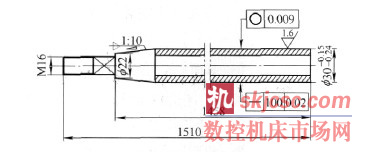

如圖1所示(shì)為我廠生產的(de)某型天線圓杆,屬(shǔ)於典型細長軸(zhóu)零件,該零件直徑30-0.15-0.24mm,全長1 510mm,毛坯(pī)由管料和圓鋼經粗加工後焊接而成。經調質處理後,長徑比為50.3,直線度要求為0.02mm(100mm內),圓度0.009mm,在車削時隻有(yǒu)對零件的裝夾、工裝模具、刀具及切削參數和(hé)切削液進行合(hé)理的(de)改進與(yǔ)選擇,進行全麵的工藝分析才能保(bǎo)證其精度要求。

圖1 圓(yuán)杆

1. 裝夾工(gōng)藝改進

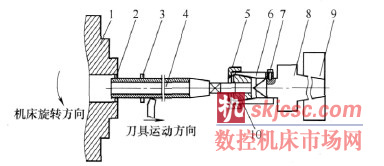

通過對典型零件的工藝分析(xī),需要在(zài)加工過程中采(cǎi)用如圖2所示的方法進行加工(gōng)。

該典型零件在裝夾時需充分考慮在車削過程中如何控製好外應力、剛性不足、振動(dòng)及熱變伸長等(děng)問題。

由於車床的自定心卡盤(pán)與主軸中心線(xiàn)平行,如用卡盤直接(jiē)夾圓杆前端往往(wǎng)會產生扭動的情況。如果(guǒ)裝夾處有些彎曲,夾緊(jǐn)後會把彎的夾直,產生外應力,在近卡爪的一端(duān)仍會回複(fù)原來的彎曲形狀;為克服這(zhè)樣的弊端,在卡爪處放上一個開口的鋼

圖2 零件裝夾示意

1.自定心卡盤 2.開口鋼絲(sī)圈 3.跟刀架 4.圓杆 5.鎖緊(jǐn)螺(luó)母(mǔ) 6.錐套

7.固定螺釘 8.回轉頂尖 9.車床尾座 10.彈簧夾頭

絲圈(3mm),如圖(tú)3所示,使卡爪與細長軸之間成為線接觸,使工件在彎曲狀態下能自由的調節裝夾位置,從而防止或(huò)減少(shǎo)了工件由於裝夾不當帶來的外應力。

2. 車削工(gōng)裝的探討

由於常用的(de)跟刀架爪子容易磨損(sǔn),加工時常出現抱死或沒有支撐住等缺陷,車出的工件有竹(zhú)節、鼓形、棱形等現象。為解決這一問題自製如圖(tú)4所示的簡(jiǎn)單三支承跟刀架,在三個(gè)支柱的爪部

圖3 開口鋼絲圈

圖4 三(sān)爪支撐跟刀架

都裝有小型滾動軸承( 見圖5 ) , 3個支柱間的夾角為120°。使用時先將工件的左端車一架位,將其固定在刀架上,隨刀一起移動向下調整螺釘使其頭部頂住下端的中(zhōng)滑板,起到支撐作(zuò)用。在主體(tǐ)上還需加工3個螺孔,支柱能夠徑向移動,位置到位後可用螺母進行軸向固定。切削時由於有3個小型滾動軸承可(kě)以起到支撐作用將工件定位,這樣可以避免加工切削時工件產生向(xiàng)同一方向偏(piān)離。

圖5 支柱

減小工件受熱變形伸長。在加工(gōng)時,由於車(chē)削熱傳遞,工件(jiàn)溫度升高,繼而產生熱變形,其伸長量為

l =αLΔT

式中,α 為材料線膨脹係數;L 為工件總長;ΔT為工件升高幅度。針對這(zhè)一問題,自(zì)製工裝輔助拉具能有效提高工藝係(xì)統的剛性以及補償工件的熱變形伸長(zhǎng)。

輔助(zhù)拉具(jù)主要由鎖緊(jǐn)螺母、錐套、彈簧夾頭組成(標準(zhǔn)工具無需(xū)另外加工)。使用時根據零件的大小選擇合適的彈(dàn)簧夾頭(如圓杆尾端為M16,先在車床上將其外徑加工為 16-0-0.01mm與 16mm彈簧夾頭相(xiàng)配合),把彈簧(huáng)夾頭放入錐套內用(yòng)鎖緊螺母鎖緊,在(zài)活動頂尖的圓柱麵上(shàng)加工螺孔M6,頂(dǐng)尖的圓柱麵和錐套的孔配合間隙控製在0 . 0 1 ~0.02mm之間(jiān),再用M6螺(luó)釘與拉具聯接,調整好尾座位置並固(gù)定,再拉緊工件。

3. 刀具與切削參數的選擇

在反向車削細長軸時應充(chōng)分加(jiā)注切削液,刀具應(yīng)經常保持鋒利,減小(xiǎo)車刀與工件(jiàn)的摩擦發熱,減小熱(rè)伸長量。針對材(cái)料(liào)的特性選用75°YT15反向車刀粗車,主切削前角γ 和棱前(qián)角均為25°並倒棱(léng)0.4~0.8mm,開R4mm斷屑槽不磨過渡刃。車刀後角-8°,倒棱0.1~0.3mm,棱後角為-12°。這(zhè)樣(yàng)增加了車刀後隙麵支撐(chēng)工件,防止工件材料內部組織不均產(chǎn)生的啃刀現象,並消除低頻振動。

另外,倒棱和棱後角不能太大,否則會影響正常切削並(bìng)增強金屬表麵的冷作硬(yìng)化。反向車時對車削用量有特殊的要求,取較大的進給量,以增加工件的(de)軸向拉應力(lì),防止工(gōng)件大幅振動。通常選(xuǎn)擇次序為先取最大的進給量,其次選(xuǎn)擇最大的背吃刀(dāo)量,最後選擇最大的切削速度。反向(xiàng)精(jīng)車刀需要選用W18Cr4V高速鋼(gāng)材料,將其(qí)裝於彈性(xìng)彈簧刀杆上,以適應剛(gāng)性不足的特點。刀頭上的切削刃比較寬,前角為25°,後角為(wéi)8°,倒棱1~3mm,棱後角為-4°,這樣可保證車刀和工件有一定的接觸麵積(jī),切削刃頂住工件以防止因切削力變化帶來的啃刀弊端。精車時進給(gěi)量(liàng)、背吃刀量和(hé)切削速度均需合理控製和(hé)選擇。

刀具的安(ān)裝小竅門在於裝夾粗車刀時,其位置應高(gāo)於車床主軸中心(xīn)線(xiàn)0.5mm,這樣(yàng)參加工作的前角就會增大,車刀前端磨損減小(xiǎo),便於切削。同時工作後角相應減小,易於防(fáng)止切削振動,保持工件的固有剛性。裝夾(jiá)精車刀時應低(dī)於主軸中心線0.2~0.5mm,這樣可增大實際的工作後角,減小車刀後刀麵的磨損,提高加工表麵(miàn)質量,寬切削刃(rèn)要求表麵粗(cū)糙度值小且平直(zhí)。裝夾刀具時需用(yòng)百分表檢查(chá)切削刃是否平行於進給方向,其差值不能超(chāo)過0.01mm。

4. 切削液的選擇(zé)

加工(gōng)時切(qiē)削液用量必須充(chōng)分,其配方組成需選用豆油(植物油)、全損耗係統用油和柴油,按4∶3∶3製成。

5. 車削加工注意事項

(1)車削前需對毛坯進行調質或正火以消除內應力,最好在車床上進(jìn)行校直。

(2)粗車餘量一般為2~3mm, 精車為(wéi)0.02~0.08mm。

(3)要充分澆注切削液(yè)。

(4)加工完成後應(yīng)垂直吊掛。

6. 結語

通過對細長軸零件車削工藝分析,發現改進裝夾方式,采用合理(lǐ)的刀具和切削(xuē)參數,合理選擇切削液,能夠保證細長軸所有尺寸(cùn)精度及(jí)形位公差(chà)要求,滿足工藝要求和設計需求,並提(tí)高了生產效率。

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎(yíng)聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com