基於(yú)動態特性分析的機床(chuáng)主軸箱裝配故障(zhàng)診斷研究(上)

2017-2-24 來源:北京交通大學 作者:李凱旋

1緒論

1.1論文背景與(yǔ)硏究意義

本(běn)論(lùn)文來源(yuán)於清華大學精密儀器與機械學係與南通科技數控(kòng)機床技術聯合(hé)研發(fā)中心開展的合作項目。

立式加工中必的特點在(zài)於其主軸軸線與工作台垂直設置。立式加工中也因其發展較早,技術(shù)比較成(chéng)熟,同時具有高速、高精度(dù)等特點,因而在中小零件及中小模(mó)具加工中具有(yǒu)不可替代的優(yōu)勢。

中國的數(shù)控機床經曆了凡十年的發展,己經取得了長足的(de)進步。中低端數(shù)控機床(chuáng)己經基本滿(mǎn)足了國內需求,但是(shì)在離端領域,我國與歐日美等國家相(xiàng)比,差距顯著,裝配對產品可靠性的影響非常濕著,國肉機床領域的從業人員和研巧人員將主要精力(lì)放在機(jī)床結構優化、切削性能改進(jìn)等方麵(miàn)上,對機床裝配工芝(zhī)的研巧(qiǎo)不夠重視,對相關領域的研(yán)巧也不夠深入。由於機床在裝配和調試技術方麵的短板,國產機床在定位精度、機床的動態特性上與國外還有很大差距,產品的壽命周期(qī)也遠低於國外,這些都是國產高檔機床(chuáng)市(shì)場占有(yǒu)率不(bú)商的重要原因。

當前數控機床的生產模式屬於多品種小批裏,數控機床(chuáng)製造企(qǐ)業(yè)的(de)裝配車間大多采用半自動裝配或純(chún)手工裝配的方式,基(jī)於這種裝配方式的特點,下幾個方麵導致了機床在裝配(pèi)環節可能會存在(zài)故暗隱患(huàn)。

(1)人為因素,裝(zhuāng)配操作工人的素質參差不齊,會對機床裝配故障的造成很大影響,進而對機床的綜(zōng)合性能也會產生影響。

(2)裝配零部件本身的特性。裝配零部件的幾何誤差、表麵(miàn)粗簷度(dù)W及材料剛度屬性等方麵對機床的裝配精度亦有影響。

(3)機床裝配過程和裝配完成(chéng)後的檢測手段。由於機床在裝巧過程(chéng)和裝配完成後的測裏方式往往采(cǎi)用半自動(dòng)或(huò)手動的測量方式,測(cè)量方式並沒有執(zhí)行統一嚴格的標準,且限於測量工具自身的檢測水平(píng),同樣會對機床在後續工作巧態下的故睹發生產生影響。

(4)其他因素。此外,機(jī)床製造廠家在裝(zhuāng)配機床過(guò)程中,有些外購部件在不能及時到貨的情況下,為(wéi)了不影響(xiǎng)裝配進(jìn)度,不得不更改(gǎi)裝配順(shùn)序(xù),操作(zuò)工人在裝配現場為了自身的方便,也會出現不嚴格執行裝配工藝規程的現象;機床(chuáng)在安裝地點的精度指標與出(chū)廠預(yù)驗收的精度保持一致也是難以做到的。

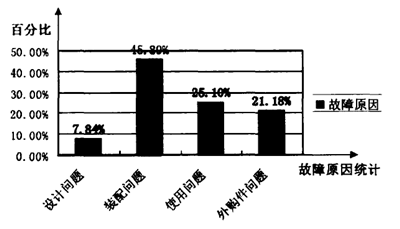

國內機床製造廠家為了提商機床性(xìng)能,通常關鍵部件采(cǎi)用國(guó)外產品,南通機床生產的VCL850立式加工中心,主(zhǔ)軸、滾珠絲杠副、線性導軌均(jun1)為外購。盡管這些零部(bù)件自身的製造精度滿足要求(qiú),似裝配完成後,機床性能尤其在工況下的定位精度、動態(tài)特性上遠不及園外的同類(lèi)產品.美國哈(hā)斯公司生產的VF-3型立式加工中(zhōng)心同VCL850立式加工(gōng)中心作對比,兩者在機床結構布置方式上大致相近。化起在技術參數指(zhǐ)標上者差距明思(sī),VCL850立式(shì)加(jiā)工中心的定(dìng)位精度(dù)0.01mm,重複(fù)定位精度0.005mm,而(ér)VF-3係列立式(shì)加工(gōng)中心的定位精度0.005mm,重複定位精度0.0025mm。因(yīn)此在加工精(jīng)度上,VCL850立式加1中屯、還有很大的提升空(kōng)間。另外在高速狀態下,VCL850立式加工中心(xīn)的穩定性要弱於VF-3型(xíng)立式加工中也。南通科技的機床裝配工(gōng)藝規程長期以來主要依(yī)靠工人的現場工作經(jīng)驗巧累,研發設計人員並(bìng)沒(méi)有采用(yòng)實驗的(de)手段,需要通過量(liàng)化數據去(qù)支持論證機床裝配X藝(yì)流程的合理性。機床部件裝(zhuāng)配的累積誤差(chà)會影響到機(jī)床的加(jiā)工精度口(kǒu)由此可化,基(jī)於裝配工藝角度來對機床進行研巧分析(xī),對於(yú)提高機床(chuáng)的動態特性意義很大。圖1-1為某數按機床的(de)故障原因統計圖。

圖1.1某數挖機床的故(gù)障原(yuán)因統計圖

綜上所述,從裝配角度對機床主軸箱進行檢(jiǎn)測,將(jiāng)化(huà)床裝配故障問題(tí)類型化,故障源位置具體化,可為裝配工人在機床在裝配過程中遇到的故障問題提供指(zhǐ)導性意見,方便工人迅速查找故障源;從長遠上說,還可以為後續建立的化床智能故障監測係統提供相關的技術儲備。

1.2國內外硏究綜述

1.2.1 機床主軸箱(xiāng)故隨診斷技術(shù)

主軸(zhóu)箱的裝(zhuāng)配是機(jī)床的(de)重要一環(huán),主軸箱各部件的製造精(jīng)度W及它們之間的裝配故障將直接影響機床的加工性能。一旦機床主軸箱區域的相(xiàng)關部件裝配不達標,卻未予及時發現,將可能導致某些昂貴部件造成不可修複的損(sǔn)失。從先期的機床(chuáng)組裝階(jiē)段,針對機床主軸箱各部件的裝配進行相關檢測及分析,能夠在機床出現放障之前及早的發現問(wèn)題來源,可避免不必要的經濟損失。

針對主軸箱的故障診斷,一(yī)般經曆三個階段:設備原始數據的巧集及獲取、對原始數據進行預(yù)處理提取有用成分、對處理數據進行特征識別與類型匹配。為了便(biàn)於觀察主軸箱的故障類型(xíng),一般將傳感器放置(zhì)在主軸附(fù)近,觀察主軸的運轉情況。

現有文獻針對機械設備在工作過程中(zhōng)出現失效時的故障機(jī)理、特征等方麵(miàn)開展了大量的研巧,專口針對機床主軸箱的裝配故障開展研巧的相關文獻並不多,但是針對不同檢測對象的研巧策略是相似的,進(jìn)行故障診斷的方法手段是相通的。

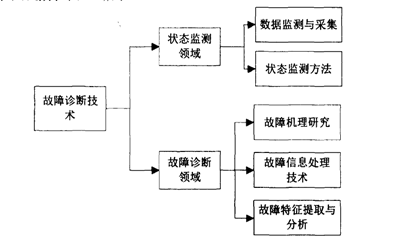

故障診斷技術的研巧內容主耍包括:故障信號的檢測(cè)與采集、設備巧態監測方法研究、故障機理的研究(jiū)、機械故障信息處理技術、故障特征提取與分析化(huà)研巧領域的詳細劃分如圖1-2所示。

圖1.2 旋轉機械狀態監測及故(gù)時診斷技術

針對機床主軸箱故障診斷的研(yán)巧,楊(yáng)樹蓮W利用可變回轉角度(dù)階比(bǐ)分析的方法對機床主軸(zhóu)故障(zhàng)特征進行提取,收到(dào)了良知的效果。馮冬芳P1通過(guò)頻譜分析的(de)方法利用主軸軸承的振動信號,對主軸進行故掩(yǎn)診(zhěn)斷,並確定了(le)軸承端蓋的預緊(jǐn)力區間。周蘇波W對機床主軸的軸也軌(guǐ)進進行在線測試,發現機(jī)床主軸箱存在動不平衡的裝配故障。商榮M利用小波奇(qí)異性對主軸(zhóu)箱的振動信號進行處理,消去了外界喚聲對切削狀態下監測係統的幹擾,同時還可W對機械故障信號(hào)進行預(yù)測(cè),達到了(le)提(tí)高電主軸使用壽命的目的。

1.2.2 故障信息處理技術

故(gù)障信息處理技(jì)術(shù)通常由故(gù)障(zhàng)信(xìn)號(hào)的(de)檢測、分析處理兩部分構成,檢測的常見信號類型包括:流量、噪聲、電流、溫度、振動、壓力、電壓等,分析處理就是對(duì)這些(xiē)信號進(jìn)行放大、濾波、去噪、調理、解(jiě)調變換等,進(jìn)而提取出對(duì)故障特(tè)征識別有用的信息。故障信號去噪是對故障特征提取與分析之前的一個必要環(huán)節,傳統的去噪(zào)方法主要(yào)包括線性濾波(bō)和非線性濾波,其中的典型代表是中值濾波和Wiener濾波。傳統去噪方法的不足在於信號(hào)變換(huàn)後的炯増(zēng)高,無法(fǎ)刻畫信號(hào)的非平(píng)穩特性(xìng)並見無法得到信號的相關性。在信號去噪方法研究的早(zǎo)期過程中,由於受到理論方法的限製(zhì),從(cóng)振動信號(hào)中去(qù)除外部(bù)噪聲(shēng)幹擾主要采用傳統(tǒng)去噪方法(fǎ),取得了一些研究成果。1981年王祖榮提出了一種將(jiāng)係統進一步簡化為(wéi)滿足文泰(tài)濾波條件定常係統的簡化非線性濾波方法。1987年陳關(guān)榮ns]研究了非線性動態及觀測係統濾波(bō)問題的一種樣條函數遞推算法。隨著科技的發展,許(xǔ)多先進的去噪技術例如小波變換、HHT變換、EMD分解等(děng)先後出現。在機械故障診斷(duàn)領域獲得了(le)實際應(yīng)用,取得了很好的科研(yán)成果。1998年傅瑜對小波理論在(zài)若幹(gàn)旋轉機械設備故障診(zhěn)斷中的實際應用問題開展了(le)研巧。2004年胡峰等15位學者利用小波降噪的方法提取(qǔ)故障信號,並用AR模型進行譜估計,確定齒輪的故障類型及嚴重程度。2008年劉樹(shù)春等(děng)W研究了基於二代小波的振動信號去噪相關(guān)技術。2013年孟宗等提出了一種解決HHT分析中模態裂解現象的方法,即基於快速獨立分量分析消噪的HHT分析方法,仿真與實例結(jié)果表明(míng),該方(fāng)法能有(yǒu)效抑製HHT過程中的模態裂解(jiě)現象,有效提取信號的特(tè)征頻率,進而實(shí)現旋轉(zhuǎn)機械故障診斷。

1.2.3 故摩特征提(tí)取與分析(xī)技術(shù)

故障特征提取局分析技(jì)術是當前故睹診斷的瓶頸,直接影(yǐng)響到故障早期預報的可靠性與機械故障診斷的準確性。故障診(zhěn)斷信息處理技(jì)術研巧的主要內容包括時間序(xù)列分析、統計分析、傳遞函數分析、相關分析、頻(pín)譜分析、相幹分析、細化譜分析、包絡分析、模態分析和倒譜(pǔ)分析等(děng),其理論基礎是數理統計和隨(suí)機過程(chéng)。

傳統的故睹特征提取與分析技術主要基於傅立葉分析(xī),傅裏葉變(biàn)換與反(fǎn)變換建立了信號在時間域與頻率域之(zhī)間(jiān)相互轉化的橋梁,提供了信號的時域(yù)分析(xī)和頻域分析兩(liǎng)種方法。因此,傳統的故障(zhàng)特征提取方法主要分為時域分析方法和頻域分析方法兩大類(lèi)PWI1,1983年埃什爾曼等腳利用波(bō)動分析儀對電動機同步和非(fēi)同(tóng)步過程進行了時域方麵的分析(xī)。陳瑞琪(qí)等人於1985年利用聲強分(fèn)析(xī)儀及頻(pín)率(lǜ)分析儀係統對紡機錠子(zǐ)和氣流紡紗高速(sù)軸承組件的振動、噪聲進行頻譜分析,以了解兩者的主頻率及(jí)相互關係。1992年艾延廷等對齒輪故障檢測中時域分(fèn)析技(jì)術的實現過程,齒輪故障的特征波形(xíng)及特征參數進(jìn)行了討論,並引(yǐn)證(zhèng)了(le)應用時域分析技術檢測齒輪故障的實例。

在W振動信號為化態變量進行故障診斷時(shí),由於設備運轉的不平穩、外在(zài)負荷的交替變化、不確定性的衝擊等因素(sù)導致振動信號並非始終是平穩(wěn)的,從而使基於平穩過程(chéng)和(hé)線性係統的傳統信號處理理論的應用受到限製P51。傳統的傅立葉變換從頻域角度分(fèn)析振動(dòng)信號(hào)的(de)特征信息,僅適用於對(duì)平穩信號的分析,在處理非平(píng)穩信號時會出現很大(dà)誤差,甚至與實際(jì)情況大相徑庭。隨著現代信號處理技術的發展和逐漸成熟,人們開始研究新的信號處理方法提取故障特征信息IW。其中具有代表性的方法如小波分析(簡稱WA)、獨立分量分析(簡稱ICA)、主分量分析(簡(jiǎn)稱PCA)、經驗模態分解(簡稱EMD)、隱Markov模型(簡稱HHM)等。林京等學(xué)者建立了基於連續小波變換的奇(qí)異性檢測方法,並(bìng)將這種方法應用在壓縮巧(qiǎo)氣閥(fá)的故障診斷(duàn)中,充分顯示(shì)了該方(fāng)法的有效性。張生(shēng)對某巧輪箱(xiāng)進行(háng)故障診斷,模態分析中的固有頻率和振(zhèn)型作為識別故暗(àn)的重要參數特征,胡(hú)勁鬆利用(yòng)經驗模態分(fèn)解的方法應用到旋轉機械信號處理與故(gù)隋診斷,為非線性和非穩態的故(gù)障分析與診斷給出了一條新的(de)途徑。下(xià)啟全等學者口W提出了基於因子隱Markov模型的旋轉機械故障診斷方法,而且利用這種方法對旋轉機械的故障實現了(le)進行(háng)了有效的分類。

1.2.4 故膊源位置識別技術

機(jī)床存在機械故障時,必定(dìng)會衍生出額外的激勵、噪聲。工程技術人員通過信號檢測技術對故障源進行位置判定,進而針對(duì)性的機械結構進行調整,解決機械(xiè)故障問(wèn)題。從這個角度上說,故陣源識別技術的應用前景廣泛。故障(zhàng)源識別技術最初(chū)主要應(yīng)用在汽車領域,隨著科學技術的不斷發展,逐漸應用到船舶(bó)、機床、飛機、鐵道等領域。從(cóng)60年代開始,隨著(zhe)計算機的迅速發展,有限元網格劃分的精細程度和計算精度逐步提高,出現了與M動嗓聲緊密相關的計算(suàn)分析(xī)理論巧軟件(jiàn)。目前較為主流的有限元分析巧件代表有;ANSYS、ABAQUS、MSC-振動測試類的產品有機公(gōng)司的數據采集卡係列,其中比利時的LMS公司的測試係統(tǒng)是NVH領域的行業領(lǐng)導者,應(yīng)懷樵教授創建的北京東方振動和噪(zào)聲技術研巧所在國內(nèi)也有一定的(de)聲譽。

國內外對故陣源識別的方法有分步運巧消去法(fǎ),頻譜分析法,即相幹函數法,層次(cì)分析法(fǎ),傳遞路徑分析法(TPA),統計能量法等,主成分分析法,獨立分量分(fèn)祈法等(děng)等。在此僅介(jiè)紹前三種方法。

1. 分(fèn)步運轉(zhuǎn)法

分步運轉消去法即對一個複雜的機械係統進行故障源識別時(shí),首先在同一部(bù)位,不同時間下,對係統的總體振動噪聲響應(yīng)進行測試,然後逐步關閉係統的各個故障源,與此同時測試關閉故障源後的振動噪聲響應,根據疊加原理,確定各個(gè)故障源對係統總體的(de)貢獻大小。這種方法簡單,便於直觀發現問題。但實際工作(zuò)中複雜的機械係統,各個故(gù)障源往往鍋合在一起,難W單獨(dú)開啟關閉某一故障源,因此針對複雜的(de)機械係統,分布運轉消除法無法解決實際問題。

2. 頻譜分析法

額譜分析法即在頻(pín)域對故障源進行(háng)識別,一般不同的振動噪聲故障源(yuán)具有不(bú)同的頻(pín)率特(tè)性。可通過頻譜分析,依據幅值大小主觀判(pàn)定故障(zhàng)源的貢獻大小。但由於機(jī)械結構自身的(de)動態特性,幅值最大(dà)的區域並非總是故障源(yuán)區域,這種依據是不成立的。

3. 相幹分(fèn)析法

相幹分析法作為(wéi)--種比較成熟的技術廣泛應用到了振動(dòng)噪聲領域,P.R Roth於1971年在有(yǒu)背景噪聲的情況下,利用(yòng)常(cháng)相幹分析方法正確識別了噪聲源。M.Caliskan利用相幹分析用(yòng)於紡織機(jī)的瞬時噪聲源識別,與傳統方法得到的結果相同(tóng),證明了相幹分析可同樣適用於(yú)故障源識別,與國內對相(xiàng)幹分析的研(yán)巧始於上個世紀80年(nián)代,吳浩珪(guī)等人於1995年利(lì)用相幹分析法確定了某柴油客車的主要噪聲源,並進行了後續的降噪處理。張衰維等人利(lì)用自功率譜分(fèn)析與相幹分析技術(shù),對某台內燃叉車的液力變速箱進(jìn)行測試分析,找到了該變速箱(xiāng)產生噪聲的主要來源。

4. 傳遞(dì)路(lù)徑分析法

傳(chuán)遞路(lù)徑分析(xī)(TPA)是指通過試驗來跟蹤(zōng)由源經過(guò)一係列己(jǐ)知結構或空(kōng)氣傳播路徑傳遞到指定接收點能量流的分析方法。其(qí)目的在於評價由振動源到響應(yīng)點每個路徑能量的矢裏貢獻,從而確定為了解決(jué)特定的問題,路(lù)徑上(shàng)哪些部件需要修改,或(huò)者通(tōng)過結構優化設計使(shǐ)部(bù)件得(dé)到(dào)理想的特(tè)性。於上(shàng)個世紀90年代(dài)開始發展起來,如(rú)今在機械(xiè)故障診斷、部件性能(néng)改進、振動噪聲源(yuán)識別等方麵(miàn)得到了很好的應用,己經被(bèi)國外汽車NVH領域廣泛認同並且己經商用化,國內也開始興起。比利時的LMS公司的LMSTestlabTransferPathAnalysis軟件在汽車領域得到了廣泛好評與普遍應用,LMS公司在空氣聲(shēng)定量識別、多參考點傳遞路(lù)徑分析、王(wáng)況(kuàng)傳遞經分(fèn)析等方麵積累了大量成功案例。K.Genuit等人利用雙通道傳遞路徑分析模型對(duì)車內進行聲學診斷(duàn);福特公司的PerryGu等人對巧態振動(dòng)狀態下的車內振動巧(qiǎo)聲進行了定量分(fèn)析,Gryanarora等人利用傳遞路徑分析法對路麵噪聲對車內貢獻的(de)影響進行了分析等等。目前國內開展傳遞路徑分析研(yán)巧的單位主要L:高校和科研院所為(wéi)主,吉林大學、同濟(jì)大學、上海(hǎi)交通(tōng)大學(xué)W及長安汽研院在這(zhè)方麵做出了不錯的成績,並且應用到了很多領域。吉林大學的起形(xíng)航t"]利用傳遞路徑分析法較完整地分析了車(chē)內振動噪聲的(de)傳遞路徑,建立了車內振動噪聲傳遞模型,並對主要的傳遞路徑進行分析,取得了很好的預期效果。同濟大學的郭榮等對燃料電池轎(jiào)車(chē)車內噪聲的傳遞路徑進行了分析研究,在怠速工況下對車內噪聲進行傳遞路徑測試試(shì)驗,識別得出了主要傳遞路徑。長安汽車工程研巧院李傳兵等人用傳遞路徑(jìng)分(fèn)析的相關軟件,針對某新車型的車(chē)內噪聲問題進行了傳遞路徑分析,找到了對車內噪聲影響最大的傳遞路徑,針對性地(dì)對部分部件進行結(jié)構優化,有效地消除了(le)運行狀態下的(de)車內(nèi)噪(zào)聲問題。總體上說國內的(de)高校和研(yán)究機(jī)構對傳遞路徑分(fèn)析方法的研究應用還處於摸索前進階段。

1.3 論文主(zhǔ)要硏究(jiū)內容

機床部(bù)件(jiàn)裝配的累積(jī)誤差4影響到機床(chuáng)的加工精度本論(lùn)文(wén)針對某立式加工中屯、的主軸箱在裝配(pèi)出廠階段進行質量檢測及分析,將機(jī)械故障診斷的理論和方法應用於工廠實際生產中,這種探索與嚐試,對現場工人進行機床質量檢驗和(hé)機(jī)床裝配工藝規(guī)程的不(bú)斷改(gǎi)進具有(yǒu)指(zhǐ)導意義。另外(wài),本論文(wén)所開展的工作也為後續針對機床的自動監測與診斷係統的開發(fā)積累了資料素材。本論文的主要研巧內容如下;

(1)在研巧VCL850立式加工中也主軸箱的部件組成、裝配特點的基礎上,結合VCL850立式加工中也的裝配王藝規程等相關資料,分析主軸箱在安裝過程中可能存在裝配故障的區域,並對其故障機理進行了探(tàn)討分析。

(2)結合測試方案(àn)和要(yào)求,選用合適的傳感器、數(shù)據采集卡,利用LabVIEW軟件進(jìn)行編程,構建針對主(zhǔ)軸箱區域的測試係統。實現基於相關分析的濾波降噪功能、相(xiàng)位(wèi)測量功能(néng),頻域分析功能,基於SVD法、不變矩法的軸也軌跡識別功能。

(3)利用轉子實驗台,對動不(bú)平(píng)衡、角亭不對中、鬆動等H種不同類型的裝配故障進行模巧實驗,並(bìng)結合相關文(wén)獻,初步確定三種不同類型裝配故巧的信號特征表現形式。

(4)結合(hé)模態(tài)動能法與有(yǒu)效獨立(lì)法,針對主軸箱在工作激勵下如(rú)何實(shí)現傳感器的優化布置開展研巧,為(wéi)機械故席診斷前期如何優化布置傳感器(qì)提供了一種新的思路。

(5)對空轉狀態(tài)下的主軸箱區域振動信(xìn)號進行采集,對振動信號進行降巧處理,分析裝配(pèi)主軸箱故障原因;對主軸(zhóu)運行狀態下的軸屯、軌跡進行檢測,並基於SVD法、不變矩法對主軸的軸屯、軌跡進行識別方法分析,軸也軌跡作為判(pàn)定不同主要的裝配故障類型的信號指標,實現對不同主要的裝配故障類型的分類識別。

(6)基於傳迸路徑分析的原理,對不同裝配故障產生的異常故障源位置進行判(pàn)定:首先介紹故障源識(shí)別采用的主要方法,然後利用ANSYSWorkbench仿真軟件實現對主軸箱故障源位置(zhì)的識別,最終開展實驗論證這種故障源位置識別(bié)方法的可行性。

2 VCL850主(zhǔ)軸(zhóu)箱主要的裝配(pèi)故障機理分析

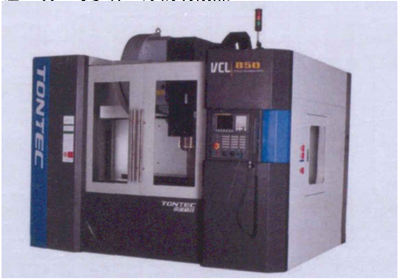

本次實驗的實驗對象VCL850立式加工中如(如圖2-1所示)是(shì)南通機床自主開發的一款高檔通用(yòng)的自動化機床,配裝了刀庫容量(liàng)為24把刀的(de)機械手刀庫,可完成較、統、鑽、錯、攻絲等多種工序的切削(xuē)加工(gōng)。

圖2.1 VCL850立式加工中心

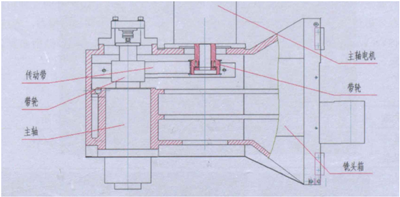

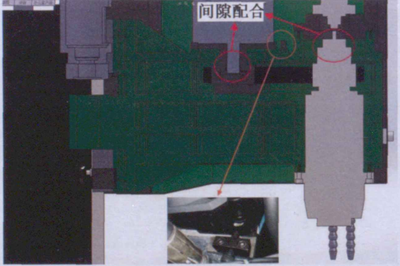

本論文的研巧重點為VCL850立式加工中屯、的主軸箱區域。VCL850立式加工中(zhōng)也主軸箱區域(yù)的裝配圖如圖2-2所示。主要(yào)包括(kuò)主軸箱、主軸電機,同步齒形帶,主軸、等相關配合部件。

圖2.2 主軸箱裝配圖(tú)

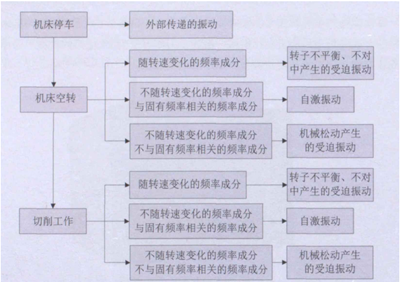

在機床出廣階段,由於裝配不當會(huì)導致機床在後續工作中出現不同類(lèi)型(xíng)的機(jī)械故陣,在工作狀態下,化床所(suǒ)表現出不同形式的信號特征可指導檢測人員判定故障(zhàng)原因。不同(tóng)振動類型(xíng)及表現形式如圖2-3所示,簡單描述了不同振動類(lèi)型所表現的信號特征:

圖2.3 不同振動類型及表現(xiàn)形式

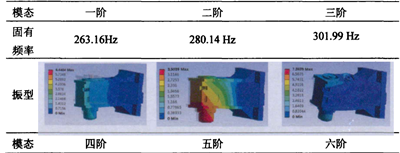

自激振動是由機床自身結構決(jué)定的,在機床出廠階段,受迫振動(dòng)則是(shì)由(yóu)裝配不當造成的(de)。因此需要對VCL850進行模態分(fèn)析,排除自激(jī)振動的幹擾(rǎo)。VCL850的轉速區間(jiān)在48?12000巧m,對應頻率為200Hz,首先對VCL850的主軸箱進(jìn)行模態分析仿真,排(pái)除機床工作頻(pín)率是否在自激振動的區(qū)間。取六階模(mó)態,通過ANSYSWorkben化得到仿(fǎng)真結果,其前六階固有頻(pín)率和對應的模態振型如表(biǎo)2.1所(suǒ)示。

表(biǎo)2.1 模態(tài)仿(fǎng)真分析結果

可以看到主軸箱區間的一階固有頻率在263.16Hz,證明VCL850在(zài)工作轉速範圍內產生的(de)故障不是由自激振動造成的。

下麵主要(yào)介紹(shào)VCL850立式(shì)加工(gōng)中心主軸箱區域在工作轉速下的常見的幾種裝配故障類型:

2.1 動不平衡故障

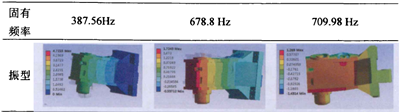

動不平衡是大型旋轉機械最為常見的故障類型之一。對機床主軸箱進(jìn)行裝配時,主軸係統的組件之(zhī)間的安裝不當,導致產生配(pèi)合間隙。安裝(zhuāng)刀具時,刀具係統(tǒng)(刀具一刀柄)與(yǔ)主軸錐孔的配合不良,都會(huì)在運轉過程中產生動不平衡。主軸安裝之前,對主(zhǔ)軸自身(shēn)進行動平衡試驗(yàn)是十分(fèn)重要的一環,主軸箱整體裝配完成之後,能夠實現對動不平(píng)衡的在線測(cè)試,可1^更(gèng)為徹底的檢測動不平衡問題。主軸與刀具(jù)係統的安裝如圖2-3所示。

圖2.4 主軸與刀具的配合

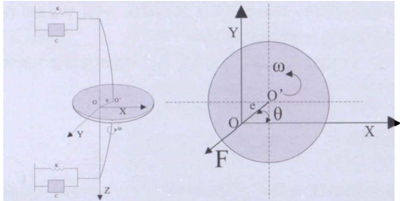

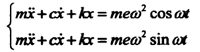

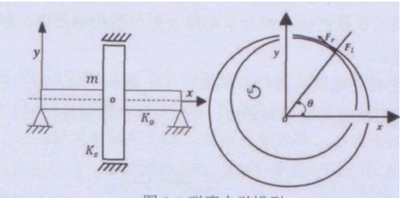

如圖2.5為轉子動(dòng)不平衡示意圖,動不平衡主要表(biǎo)現在一個旋轉體的(de)質量中心、0與轉動中也0’不重合,導(dǎo)致轉子在運轉過程中(角速度為W)形成了周期性的離心力F或者離心力矩的幹擾,作用在機組及其相關部件(jiàn),加劇旋轉機械的振動,同時產生噪聲,在(zài)一定程度上加速了軸承等(děng)部件的磨損,縮短了機組的使用壽命。離也力F的大小與偏屯、距eW及(jí)旋轉角速度似(sì)有關,即:

就機床(chuáng)主軸箱區域來說,相關安(ān)裝(zhuāng)部件自身的製造公差(chà)、部件安裝不當、長時間運(yùn)行後導致主軸係統產生很大溫(wēn)升、長期使用導(dǎo)致部件磨損、等(děng)都是造成(chéng)主軸動不平衡的主要原因(yīn)。

圖(tú)2.5 轉子動不平衡示意圖

如圖所(suǒ)示(shì),O為轉子的轉(zhuǎn)動中心,O’為轉子的質量中心(xīn),e為偏心距,w為轉子角速度,θ為偏心夾(jiá)角。若考(kǎo)慮阻(zǔ)尼(ní)的影響,則轉子運動微分方程為:

在x,y方向則有: (2.3)

(2.3)

(2.3)

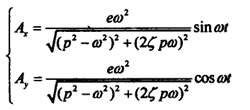

(2.3) 令  經過解析,在x,y方向的振幅Ax,Ay為:

經過解析,在x,y方向的振幅Ax,Ay為:

(2.4)

(2.4) 動不平衡下的轉子在運轉過程(chéng)中在x,y方(fāng)向的振幅並不一定相等。

2.2 不對中故障

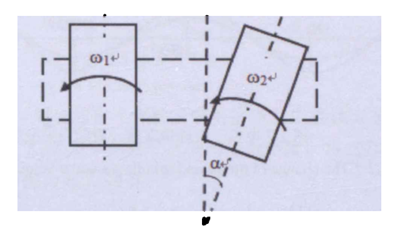

針對主軸箱而言,電機通過同步內齒帶與主(zhǔ)軸連接,張緊力施加的不合理,極(jí)有(yǒu)可能造成主軸、電機偏角不對中的(de)情況發生。

轉子不(bú)對中的實際含義是指軸(zhóu)係連接同心度和平直(zhí)度的偏差故障。造成轉子不對中問題的原因主要有轉子相(xiàng)關部件的製造誤差、安裝誤差或者長時間(jiān)使用造成的熱變形等因素。轉子不對(duì)中可(kě)分為偏角不(bú)對中、平行不對中和偏角平行不對中三種,可看到電機通過同步內齒帶輪(lún)連接主軸。主軸(zhóu)與電機的配合簡圖如(rú)圖2.6所示。

圖2.6 主軸與電機配合簡(jiǎn)圖

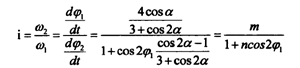

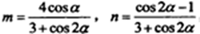

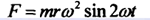

當(dāng)主軸中心與主軸電機(jī)中心線產生一定的偏角時(設偏角為a),則電機不能夠以為1:1的轉速比傳遞給主軸(zhóu),主軸電機轉速為ω1,主軸轉速ω2。

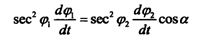

當電機轉動角度為A,設主軸(zhóu)轉動的角度為A,將主軸的轉(zhuǎn)角向垂直於電機中心線的平麵上投影,則:

(2.2)公(gōng)式兩(liǎng)邊對時間求導得: (2.6)

(2.6)

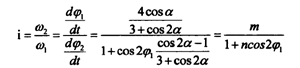

而(ér)傳動比為: (2.7)

(2.7)

(2.7)

(2.7) 式中  由(yóu)於a、m、n是常數,i是主軸與電機的傳動比。

由(yóu)於a、m、n是常數,i是主軸與電機的傳動比。

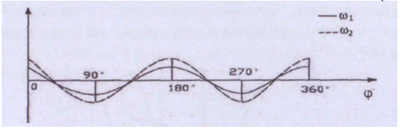

因此產生了2倍頻的激振力。主軸的變化範圍為:

可以(yǐ)看到當電機轉動一周時,主軸的角(jiǎo)速度變化了兩個周期(qī),如圖2.7所示,ω1、ω2—周(zhōu)期內的變化。如圖2.6,主軸(zhóu)實質上由於角度不對中產生的偏心質量,設(shè)為m,主軸轉速為W,,則在某位置的偏也距為r時,激振力徑(jìng)向的表(biǎo)達式為:

圖2.7 電機、主軸角速度一周期內的變化

2.3 碰摩故障

VCL850立式加工中心的主軸箱剖麵圖如圖2-6所示。主軸(zhóu)與電機通過同步內齒帶輪(lún)連接,裝配工人依靠經驗將調整螺釘實現對帶輪的張緊,由於調整不當,帶輪張緊力過大,會影響到間隙配合的位置,產生碰摩的裝配故障。

圖 2.8 VCL850主軸箱剖麵圖

定子轉子碰摩是旋轉機械的常(cháng)見故障,由於安裝不當影響了定子轉(zhuǎn)子的間隙(xì)誤差,導致轉子和定子間的摩擦事(shì)故經常發生,同(tóng)時由於工況變動或過大的軸(zhóu)向推力,都有可能導致碰摩IW。圖(tú)2-8為碰(pèng)摩(mó)力學(xué)模型(xíng)圖。

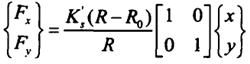

碰摩是轉子在轉(zhuǎn)動一周後與(yǔ)定子部件上(shàng)的某區域發生接觸碰撞導(dǎo)致彈性變形及摩擦熱效應的情(qíng)況。K,為定子與轉子之間的等效剛度,將Fl和Fr分解到徑向的(de)碰撞力Fx和切向的摩擦(cā)Fy,則有:

(2.10),

(2.10),式中 R為圓盤(pán)的位移,R0為轉(zhuǎn)子的間厳,當R≥R0時,有碰摩故障發生。

力碰摩產生的接觸力足W改變轉子(zǐ)軌(guǐ)跡的運動方向,這時動定子的接觸點不一定是固定的,其振動(dòng)響應值應為各(gè)接觸點法向力的(de)平均值之和。

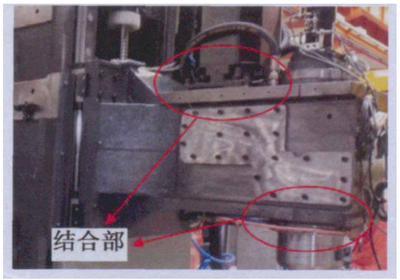

2.4 鬆動故障

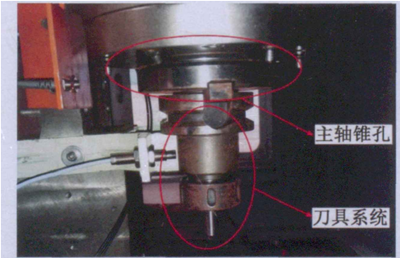

如圖2.9所示,兩處分別為電機主(zhǔ)軸箱結合部與主(zhǔ)軸與主軸箱結合(hé)部。

圖2.9主軸箱結合部

主軸箱區域分(fèn)布(bù)著大量螺拴,部件安裝通過螺栓連接起到定位、緊固的作用。

由於安裝質量不髙及長期的振動都會(huì)引起結合(hé)部位的鬆動故障,影響到主軸(zhóu)及電機的正(zhèng)常運行及安全。

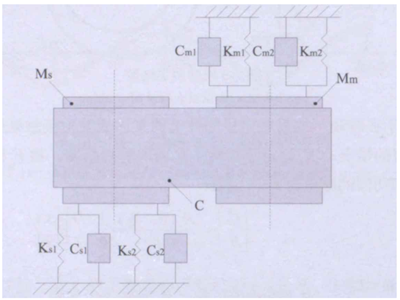

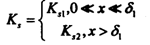

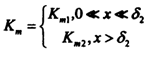

如圖2.10為主軸與電機栓接處(chù)力學模型,Ms表示(shì)主軸,Mm表示電機(jī),C表示傳送帶,剛度阻尼模型等效為其緊固、定位作用的螺(luó)栓連接處。

轉子(zǐ)運(yùn)行時的微分方程為:

式(shì)中:M為包括主軸與電機等部件的質量矩陣;C為包括主軸與電機栓接處的阻(zǔ)尼矩陣;K為整體的剛度矩陣(zhèn);F為合外力向量(liàng);X為位移向量。

Ks1,Km1分別為螺栓未(wèi)鬆動時電機主軸連接處的等效剛度,Cs1,Cs2分別(bié)為螺栓未鬆動時電機主軸連接處的(de)等效阻尼(ní);Ks2,Km2分別為螺栓鬆動後電(diàn)機主軸連接處的等效剛度,Cs2,Cm2分別為螺栓(shuān)鬆動後電機主軸連接處的等(děng)效阻尼。設δ1,δ2分別表示電機、主軸栓接處未發生鬆動的(de)臨界間隙值。則(zé)有: ,

, 同理Cs,Cm的取值。

同理Cs,Cm的取值。

同理Cs,Cm的取值。

同理Cs,Cm的取值。 由於係統剛度、阻尼的不穩定,工作(zuò)狀態下的機械結構呈(chéng)現嚴重的非線性問(wèn)題,發生鬆(sōng)動部位的振(zhèn)動信號特征複(fù)雜多變。

2.5 本(běn)章小結

本章首先對VCL850立式加工中心的結構特點進行了簡要介紹,並證明了故(gù)障原因(yīn)不是由於自身的結構特點(diǎn)造成的。重點分析了VCL850主軸箱可能存(cún)在裝配故障的區域,對幾種主要裝(zhuāng)配故(gù)障(動不平衡(héng)故障、不對中故障、鬆動故(gù)障、碰(pèng)摩故障(zhàng))的內在(zài)機理進行了詳細闡述;為接下來對VCL850主軸箱區域的故障信號檢測提供理論支(zhī)撐。

投稿箱(xiāng):

如果(guǒ)您有(yǒu)機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有(yǒu)機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專(zhuān)題點(diǎn)擊前十

| 更多