加工中心主軸箱體製造工藝可靠性保(bǎo)障方法的研究(上)

2017-6-30 來源:吉林大學 作者:譚壯

摘要(yào) :產品的(de)可靠性是由設計、製造、裝配、管理等多個因(yīn)素決定的。目前以加工中(zhōng)心為代表的(de)數控機床可靠性研究(jiū)主要(yào)集中在(zài)可靠性設(shè)計、可靠性建模、可 靠性試驗以及故障分析等方麵,尚未涉及到數控機床零部件製造工藝可靠性的研究。主軸箱體是加工中心關鍵零部件之(zhī)一,研究加工中心主軸箱體製造工藝可靠性保障方法,不僅有利於減少加工中心主軸箱體製造(zào)工藝故障的發生,而且能(néng)夠保障加工中心(xīn)整機的可靠性水平,並為研究其它類(lèi)型數(shù)控機床零部件的製造工藝可靠性保障方法提供參考。 本文以(yǐ)加工中心主軸箱(xiāng)體製造工藝可靠性保(bǎo)障方法為研(yán)究內容,給(gěi)出了(le)加工(gōng)中心主軸箱體製造工藝可靠性定義及其評價指標,應用工藝 FMECA 方法針對可能發生的工(gōng)藝故障製定改進措施,應用控製圖分(fèn)析(xī)方法發現製造(zào)過程中的異常因素並將其排除,從而預防工藝故障的發(fā)生(shēng),建立關鍵工序(xù)質量控製點預防製(zhì)造過程異常因素的發生。本文主要研究內容如下:

1.分析了加工中心主軸箱體的結構及其在加工中心整機中的作用,說明了不同(tóng)型號(hào)加工中心主軸箱體在製造工藝上的相似性(xìng)。給出了加工中心主軸(zhóu)箱體(tǐ)製造工藝可靠性的定義以及用於評(píng)價加工中心主軸箱體製造工藝可靠(kào)性的指標體係,並詳細描述了各個評價指(zhǐ)標的含義與計(jì)算方法。

2. 應(yīng)用工藝 FMECA 方法對加工中心主軸箱(xiāng)體製造過(guò)程進行分析,為了解決數據不足的問題,本文將(jiāng)風險優先數定(dìng)為評判原則對以故障原因為單位的工藝(yì)故障模式應用梯形模糊數評判方法,得出各工藝故障模式(shì)的風險程(chéng)度排序,並將排序較高的工序確定為薄弱工序,對(duì)加工中心(xīn)主軸箱體整(zhěng)個製造工藝係統進行綜合評判,確定出係統風險(xiǎn)等級,為是否有必要實施改進措施提供依(yī)據。

從而預防工藝故障的發(fā)生,再將異常樣本數據(jù)排除從而生(shēng)成控製用控製圖,用於監測加(jiā)工中心主軸箱體後續製造過程的波動情況。

4. 對加工中心主軸箱(xiāng)體製造過(guò)程中的薄弱工序或某些特殊關鍵工序(xù)建立關鍵工(gōng)序質(zhì)量控製點,提(tí)出了(le)加工中(zhōng)心主軸箱體製造過程一般(bān)關鍵工序和特(tè)殊關鍵工序的定義(yì)以及確定關鍵工序(xù)需要采(cǎi)用的方法(fǎ),分析了與加工中心主軸箱體製造過程密切相關的 5M1E 因素,並針對各個因(yīn)素製定了相應的控製文件,描述了建立及管理關鍵工序質量(liàng)控製(zhì)點的(de)方(fāng)法與流程。

本文從多個角度逐層加深的(de)對加工中心主軸箱體(tǐ)製造工藝可靠(kào)性保障方(fāng)法進行了研(yán)究,因而能夠(gòu)適應機床製造企業的生產需求,具有(yǒu)較強的(de)應用價值。

關鍵詞: 加工中心主(zhǔ)軸箱體,製造工藝可靠性,工藝 FMECA,模糊評判(pàn),控製圖(tú)分析(xī),MATLAB-GUI,關鍵工序質量控製點

第 1 章 緒論

1.1 研究背(bèi)景

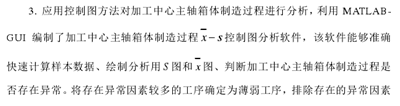

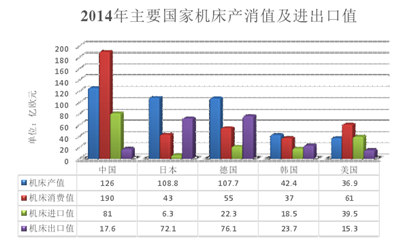

機械製(zhì)造業作為國民經濟的重要基礎(chǔ)產業,為航空航天、航(háng)海、電力(lì)運(yùn)輸、高速鐵(tiě)路、汽車生產等多(duō)個行業提供了儀器儀(yí)表和生產設備等工具[1]。機械製造業是“中國製造 2025”興國戰略中的關(guān)鍵領域,其發展狀況直接決定中國能否從製造大國轉變為製造強(qiáng)國。機械製造裝備的先進程度(dù)是機械(xiè)製造業發展水平的決定性因素,數控機床作為製(zhì)造裝備中的典型代表(biǎo),在過去的幾十年中(zhōng)得到了(le)很(hěn)大的展,我國也連續多年位居世界機床(chuáng)產量的榜(bǎng)首,為國民經濟建設(shè)做出了重大的貢獻[2-3]。 即便近年來國內經(jīng)濟增速放緩,我國機(jī)床產值仍然高於世界上其他國家,同時機床消費值占世界機床總消費值(zhí)的比(bǐ)例很大,遠遠超過其它發達國家。如圖 1.1、圖 1.2 所(suǒ)示,2014 年中(zhōng)國機(jī)床產(chǎn)值隻是(shì)稍稍領先日本與德國,但是消費值以及進(jìn)口值則與其餘四個國家的總和相當,其中機(jī)床消(xiāo)費值(zhí)占(zhàn)世(shì)界總消費值的 31%,雖然機床出口值增幅高達 18.1%,但是出口總量相比日本、德國(guó)等發達國家差距依然很大[4-6]。我國機床進口值連續多年占機床消(xiāo)費值(zhí)的 40%左(zuǒ)右,並且國內中(zhōng)高(gāo)端數控機床(chuáng)市場(chǎng)長期由(yóu)國外進口機床所霸占,這也說明我國機床產業當前依然處於大而不強的境地(dì)[7]。

加工中心是一種具有使用範圍廣、技術先進以及發展速度快等特點的數(shù)控機床,其總產值(zhí)占世界機床產值的 1/6 左右並將逐年高速增(zēng)長[8]。雖然以加工中心為代表的數控機床在國(guó)家科技攻關計劃以及國家科技重大專項等政策的支持下得到了發展,尤其是(shì)在多軸聯動化、高精度化、高速(sù)化、柔性化等方麵取得了很大的進步,但是與(yǔ)日本、德國等發達國(guó)家的數控機床產品相比依然(rán)存在(zài)差距[9-10]。尤其是在機床可靠性及功能、性能維持能力方麵,國產數控機床相比國際知名品牌機床產品落後明顯,這也成為了製約國產數控機床(chuáng)技術(shù)發展以及占有更多市場(chǎng)的關鍵因素[11]。因此為了提高包括加工中心在內的國產(chǎn)數控機床(chuáng)可(kě)靠性,縮短與國際機床產品(pǐn)的(de)性能差距,應當從設計、製造、裝配、使用以及維護保養等方麵進行研(yán)究,從而提高國產數控機床市場占有率,實現製造強國的目標[12]。

圖 1.1 2014 年主要國家機床消值及進出口值

圖 1.2 2014 年主要國家機床消費比例

1.2 課題來源

本文所研究的(de)課題來源於(yú)“高檔數(shù)控機(jī)床與基礎製造裝(zhuāng)備”國家科技重大專項(xiàng)課題“千台國產加工中心可靠性(xìng)提升工程”(2013ZX04011-012)和“重(chóng)型機床可靠性試驗與評(píng)價方法研究(2014ZX04014-011)。

1.3 論文(wén)研(yán)究目的(de)和意義

加(jiā)工中心在國內多個(gè)製造領域需求量很大,但由於國產加工中心可靠性低,企業通常(cháng)隻在不重要(yào)的(de)中低端製(zhì)造環節使用國產加工中心,而關鍵製造環節通常采(cǎi)用進口產品。然而很多發達國家在我國進口高檔加工中心時附加了各種限製條件,如限定購(gòu)買數量、限定使用維修地點(diǎn)和人員等等(děng),這些條(tiáo)件不僅增加了企業的采購成本(běn)也(yě)影響了企業的生產節(jiē)拍。目前我國民用、軍用行業對國外高檔數控機床(chuáng)產品的依(yī)賴度很高,嚴重製約了我國在國際上擁有更多的話語權,因此提升包括加工中心在內的國(guó)產數控機床的可靠性(xìng)迫在眉睫。 加工中心由主軸箱體(tǐ)、主軸、床身、刀庫、工作台、立柱等零部件和液(yè)壓係統、氣動係統、數控係統等組成,各零部件的設計(jì)、製造、裝配水平將(jiāng)直接影響到加工中(zhōng)心整機的可靠性。目前國內外對加工中心可(kě)靠性的研究主要集中在產品的設計、試(shì)驗、維(wéi)修等階(jiē)段,但製造(zào)是實現產品設計的過程,也(yě)是直接(jiē)影(yǐng)響到產品質量的重要環節,所(suǒ)以研究(jiū)零部件製造(zào)工藝(yì)可(kě)靠性保(bǎo)障方法對於保障加工中心整機(jī)可(kě)靠性具有重要的意義。鑒於主軸箱體是承載(zǎi)主軸(zhóu)的關鍵件,其製造水平將直接影響到加工中心的可靠性、精(jīng)度及精度(dù)維持能力(lì),在加工中心(xīn)零部件中具有一定的特殊地位,因此研究加工中心主(zhǔ)軸箱體製(zhì)造工藝可靠性保障方法,不僅有利於減少加工中(zhōng)心(xīn)主軸箱體製(zhì)造工藝故障的發生,降低企業在製造過程中的經濟損失(shī),保障加工中心整機可靠性水平,而且能夠為研究其它類型數控機床零部件的製造工藝可靠性保障技術提(tí)供參考。

1.4 國內外發展及研究現狀

1.4.1 加工中心(xīn)國內外發展現狀

1.4.1.1 加工中(zhōng)心(xīn)國外發展現狀

上個世紀(jì)四十年代初(chū)至五十年代末,在(zài)成功研製出數控銑(xǐ)床並將(jiāng)其應用到生產實際的基礎上,美國研發出了世界上(shàng)第一台加工中心[13-14]。德國(guó)、日本等國家也在這個時間段相繼研製出了自(zì)己的第一(yī)台數控機床,也成為了(le)他們後續壟斷高檔數控(kòng)機床領域的基礎。上個(gè)世紀七十年代(dài),加工中心在國外多個行業得到了廣(guǎng)泛應用(yòng)並受到了越來越多的重視,其技術也得到(dào)了廣泛的普及。得(dé)益於近些年電子、計算機、造型設計等技術的快速發展,加工(gōng)中心(xīn)在(zài)製造精度、切削速度、人機交互、外觀造型等方麵取得了很(hěn)大(dà)的進(jìn)步。目前以德國、日本、美國等發達國家的高檔產品為代表,加工中心已經演變成了(le)具有觀賞(shǎng)性外觀同時又涉及機械、電子、液(yè)壓(yā)等多方麵技術的高(gāo)度自動(dòng)化機電液產品(pǐn)(如圖 1.3 所示德國 DMG 機床集團生產(chǎn)的加工中心)。

圖 1.3 德國 DMG 機床集團生(shēng)產(chǎn)的加工中心

1.4.1.2 加工中心國內發(fā)展現狀(zhuàng)

我國研究數控機(jī)床技(jì)術的時間較早,在上個世(shì)紀五十年(nián)代末(mò)開始研發數控銑床,並於六十年代初成功研製(zhì)出屬於自己的第一台加工中心[15]。然而國(guó)內研發水平低下、製造能力不足以及國外的技術封鎖等原因,造成了包括加工中心在內的(de)國產數控機床在(zài) 1979 年之前近乎沒有得到任何(hé)大的發展。從國家的“六五”規劃開始,通過引進和吸收(shōu)國外發(fā)達國家先進機床技術,國產數控機床(chuáng)技術取得了(le)一定的進步並開始受到重視。經過國家改革(gé)開(kāi)放政策後,製造業得到了(le)飛速的發展同時促進(jìn)了(le)國產數控機床技術取得了更大的進步,並在國內各行各業中應用的更加廣泛。雖然目(mù)前國產加工中心年產量已經超過 4 萬台,並保持著高(gāo)速增長的勢頭,但是(shì)市場(chǎng)占有率卻(què)僅為(wéi) 30%左右,在高端機床市場幾乎得不到市場的認可。因此為了提高數控機床可靠性縮短與國(guó)外產品的差距,我國將(jiāng)包(bāo)括加工中心在內的數控機床可靠性研究(jiū)定為重點攻關領域,並(bìng)提出在“十三五”規劃(huá)結束時包括加工中心在內的數控機(jī)床(chuáng)平均(jun1)故障間隔時間(MTBF)達到 2000 小時(shí)的戰略(luè)目標。

1.4.2 加工中(zhōng)心可靠性(xìng)國內外研究現狀

1.4.2.1加工中心可靠性國外研究現狀

可靠性理論發展於上個(gè)世紀三十年代末,指的是產品在(zài)規定條件下及規定時間(jiān)內(nèi)完成規定功能的能力(lì),通常用可靠度衡量產品的可靠性水平[16-17]。加工中心可靠性理論是伴隨著數控機床可靠(kào)性理論的發(fā)展而發展[13]。 國外不僅研(yán)製數控機床的時間較早,而且將可靠性理論(lùn)應用於數控機床包括加工(gōng)中心的時(shí)間也(yě)早於我國。1963 年,Milton C. Shaw[18]研究了能夠使機(jī)床(chuáng)壽命周期內(nèi)的經濟性(xìng)達到最高(gāo)的優化算法。1967 年,W.A. Knight[19]在(zài)文獻中對(duì)機床因(yīn)切削工(gōng)件而(ér)產(chǎn)生的振動性能開展了研(yán)究,提出了評估和預算機床穩定性(xìng)的(de)方法。以(yǐ)上學者(zhě)雖然沒有直接提出機床可靠性的研究術語,但是他們所研(yán)究的內容都與可靠性密切相關。1975 年,T.S Sankar[20]評估了(le)主軸係統在隨機切削載荷下(xià)的可靠性水平(píng),是早期直接與數控機床可靠性理論相關的研究成果(guǒ)之一。1982 年,A.Z. Kelle[21]等研究學者(zhě)采用威布爾分(fèn)布以及(jí)對數正態分布理論對數控機床(chuáng)的可靠性和維修性進行(háng)了數學建模(mó)。雖然早期學者對(duì)數控機床包括加工中心的可靠性進(jìn)行了(le)相關研究,但沒有形成理論體係(xì)。蘇聯在 20 世紀 70 年代對數控機床可(kě)靠性理論開展了專門的研究,並出版(bǎn)了相關學術專著,是後期建立包(bāo)括加(jiā)工中心在內的數(shù)控機床可靠性理論體係的重要基礎[22]。由於國外機(jī)床企(qǐ)業對產品質量的高度重視,數控機床包括加(jiā)工中心的可靠性問(wèn)題(tí)通常由企業內部進行解決並(bìng)作為(wéi)商業機密,因此(cǐ)專門的科研機構(gòu)對於數控機床可靠性的研究較少,這也(yě)是難以查閱國外相關先進研究成果的重要原因。 目前,國外關於數控機床包括加工中心的可靠性研究多數集(jí)中在可靠性建模以(yǐ)及維(wéi)修(xiū)性等方麵。數控機床壽命分布模型的(de)建立方法主要是采用威布爾(ěr)分布模型、指數分布模型以及正態分布模型等。S. Tanaka[23]在考(kǎo)慮到尺(chǐ)度參數與形狀參數存(cún)在(zài)關聯性的情況下,研究出威布爾分布尺度參數的快速估計方(fāng)法。此外,D.M. Brkich Stephen Shifley 等[24-25]也對威布爾分布模型進行了研究擴展,使其在可靠性研(yán)究領域中應用更加廣泛。除了威布爾分布模型之外(wài),離散事件樹方法、蒙特卡(kǎ)洛方法、Petri 網建模方法等也廣泛(fàn)應用在可靠性建模(mó)理論中。然而目前國外關於數控機床零部件製造工藝可靠性的研究成果幾乎沒有。

1.4.2.2 加工中心可靠(kào)性國內研究現狀

國內可靠性(xìng)理論研究時間相比國外較(jiào)晚。直到 20 世紀 80 年代,我(wǒ)國才(cái)開始研究加工(gōng)中心可靠性理論。從“八五”規劃開始,數(shù)控機(jī)床(chuáng)包括加工中心的可靠性研究得(dé)到了(le)國家的重視,並在“九五”規(guī)劃結束時將其平均故障間隔時間(MTBF)提高了 2 倍達到 500-600 小時。吉林大學是國內較早開展數控機床包括加工中心可靠(kào)性研究(jiū)的單位,隨著國家科(kē)技重大專項對數控機床可靠性支持力度的加大(dà),越來(lái)越多的企業和科研院所開始對數控機床可靠性進行研究。 目前,國內(nèi)對(duì)包括加工(gōng)中心在內(nèi)的數控機床(chuáng)可靠性理論(lùn)的研究已經取得了很多成果。許彬彬[26]考慮不同維修程度對數控機床的影響建立了(le)數(shù)控機床(chuáng)整機及子係統的可靠(kào)性模型。申桂香(xiāng)等[27]運用了熵權(quán)法(fǎ)對加工(gōng)中心可靠性評價指標包括平均故障間隔時間(MTBF)、平均首次故障時間(MTTFF)、當量故障率 D 分配權重,從而得到加工中心可靠性的客觀評價結果。邵娜(nà)等[28]利用物元可拓模型對(duì)數控機床的子係統(tǒng)包括液壓、電氣等進行可靠性評價。張(zhāng)根保等[29]研究了對數線性比例強度(dù)理論模型,並運用該(gāi)理論對數控機床在不完全維修情況下的可靠性進行了評估。李小兵[13]提出了針對故障發生時間的加工中心可靠性建(jiàn)模方法,並且對(duì)加工中心在受到切削負荷影響時的可靠性水平進行了(le)評估。魏領會等[30]利用Petri 網模型和蒙特(tè)卡洛仿真分析理論對數控機床(chuáng)可用度進行建模與仿真(zhēn)分析。以上(shàng)學者的研究成果主要集(jí)中在加工中心可靠性建模及評價方麵,具有一定的研究深度。 除了可靠性(xìng)建模及評價之(zhī)外,國內學者在可靠性試驗、故(gù)障分(fèn)析等方麵(miàn)同樣(yàng)取得(dé)了很多研究成果(guǒ)。肖俊等[31]將模糊理論應用到(dào)了數控機床可靠(kào)性分配模(mó)型中,並綜(zōng)合考慮了可靠性分配(pèi)準則,為數控(kòng)機床可(kě)靠性設計研究提供了參考。蔣敬仁[32]對加工中心盤式刀庫(kù)的可靠性試驗方(fāng)法進行了(le)研究,對企業以及科研院所製定加工中心盤式刀庫可靠(kào)性試驗(yàn)規範具有一定參(cān)考價值。方傑[33]對(duì)加工中心的載荷(hé)譜進行了研究,依據加(jiā)工中心切削載(zǎi)荷(hé)編製出了相應的速度譜、切削(xuē)力譜(pǔ)以(yǐ)及切削扭矩譜,對加工中心可靠性試驗具有(yǒu)指導意義。上(shàng)述研究成果(guǒ)主要集中(zhōng)在機床可靠性試驗方麵(miàn),也是目(mù)前機床可靠性研究中最為常見的試(shì)驗方(fāng)法。段煒[34]對(duì)加工中心盤式刀庫換刀係統的故障模式進行了研(yán)究,並提出了相應故障預警方法。李加明(míng)[35]研究了加工中心鏈式刀庫和機械(xiè)手的模塊化可靠(kào)性分配方法,並對鏈式(shì)刀庫和機械手的傳動係統運用了動作可靠性設(shè)計。程曉民等[36]分析了加工中心發生的早期故障,並(bìng)建立(lì)了加工中心早期故障間隔時間的(de)數學模型,為加工中心可靠性改進提供了重要的依據。這些研究成果主要集(jí)中在加工中心可(kě)靠性設計(jì)、故障分(fèn)析以及可靠(kào)性評估方麵。 通(tōng)過總結上述研究成果,可以發現目前國內學者在(zài)數控機床可靠性設計、可靠性建模、可靠性(xìng)試驗以及故障分析等方麵已(yǐ)經取得了很多研究成果,但同樣是尚(shàng)未涉及數控(kòng)機(jī)床零部件製造工(gōng)藝可靠性的研究。

1.4.3 製造工藝可靠性(xìng)國內外研究現狀(zhuàng)

1.4.3.1製造工藝可靠性國外研究現(xiàn)狀

目(mù)前國外對於製造工藝可靠性已經進行了研究,並(bìng)取得了一定的成果(guǒ)但(dàn)尚未(wèi)涉及數控機床(chuáng)類的產品。Bruno Bosacchi[37]將模糊邏輯理論應(yīng)用到了(le)微電(diàn)子質量控(kòng)製係統中,並提(tí)出三(sān)種保障(zhàng)產品可靠性的方法,分別是優化產品部件質量、提高生產過(guò)程成品率以及盡早考慮產品可能發生的可靠(kào)性問題。William Q. Meeker等[38]將多種統計方法,如六西格瑪設計等應用於(yú)產(chǎn)品研發製造階段的可靠性分析中。上述研究都是從宏觀角度提出一些解決問題的措施,而並沒有具體落實(shí)到某個產品的生產過程中。Kanchan Kumar Das[39]認為整個製造係統受到製(zhì)造設備可靠性的影(yǐng)響很大,並(bìng)以生產費用為約束對製造係統可靠性數學模型(xíng)進(jìn)行了優化,但並未從(cóng)保(bǎo)障所生產的產品符(fú)合設計要(yào)求的角度(dù)進行研究。

此(cǐ)外,許多學者都是從提高產品可靠性(xìng)的角度保障製造過程可靠性,而單獨針對製造過程可靠性研究的理論較少。Michael Pecht 等[40]認為物理失效模型的研究理論與成果可以用於產品的製造過程中,從而達到提高產品可靠性的目的。Taeho Kim 和 Way Kuo[41-42]建立了半導體生產線成品率與產品可靠性的關係模型,並認為與(yǔ)設計過程、製造過程以及操作過程相關的參數是影響產品成品率與可靠性的主要因素。這(zhè)些學(xué)者的研究主要是對(duì)產品(pǐn)的物理失效機理進行分析,研究領域也是主要集中在半導體等電子(zǐ)器件領域。Angus Jeang 等[43]研究了產品使用時間與製造方法以及製造誤差之間的關係,並建立了(le)產品(pǐn)壽命周期(qī)經濟性的優(yōu)化模型。Biren Prasad[44]從提高產(chǎn)品(pǐn)壽命周期(qī)經濟性的角度對製造企業的管理進行了優化。Om Prakash Yadav[45]將 Bayes 方法與(yǔ)模糊(hú)理論相結合(hé),利用產品設計與製造過(guò)程中的定性信息,從而實現對產品可靠性的預計。Carlos Adrino Rigo Teixeira[46]將客戶評價結(jié)果、故障樹分析(xī)結果以及一些定性方法應用於產品(pǐn)可靠性提升中,並在汽(qì)車離(lí)合器的(de)生產中運用了相關理(lǐ)論。這些學者雖然分析了製(zhì)造過(guò)程與產品壽(shòu)命周期或者產品可靠性(xìng)的關係,說明了製造(zào)過程的重(chóng)要性,但並未針對具體產品的製造過程進行研(yán)究。Seiichi Nakajima[47]在日本工業界推行全員生產維護的概念,在(zài)實際生產應用中(zhōng)取得了很好的效果並得到(dào)了業界內(nèi)的認可。B. M. Hsu[48]在無法得到產品精確的加工尺寸時,運用模糊方法對產品製造工序能力指數進行了評估(gū)。上述研究成果雖然是(shì)以產品製造過程為研究對象(xiàng),但是研究角度(dù)較為單一。

1.4.3.2製造工藝可靠性國內研究現(xiàn)狀

目(mù)前國內對於製造工藝可靠性的(de)研究同樣(yàng)取得了一定的成果但(dàn)也均未(wèi)針對數控(kòng)機床類產品進行專(zhuān)門的研究。趙天旭等[49]研究了集成電路可靠(kào)性與製造成品率之間的關係,並認為集成電路的(de)失效由多種原因引起,這(zhè)些原因包括(kuò)溫度、化學過程、電路以及機械製造等,並說明了機械製(zhì)造過程對集成(chéng)電路可靠(kào)性的影響。孫繼文等[50]認為製造係統可靠性受產品質量的(de)影響,並利用產品特征測(cè)量值、係(xì)統故障要素與性能衰退的相互影響建立了相關(guān)模型(xíng),從而實現(xiàn)對製造係統可靠性定量分析的(de)目的。範文貴[51]分(fèn)析了小批量生產中存在的數(shù)據信息不足的問題,並運用貝葉斯理論對小(xiǎo)批量生產建(jiàn)立質量控製模型,從而減少建模對數據量的依賴(lài)。餘忠華等[52]運用貝葉斯理論對產品工序質量建立了動態控製模型,並將其應用到汽輪機的葉片製造(zào)工序中,證明了該方法的應用價值。上述研究成果主要針對的是質量控製模型的建立,但是未提出保障產品製(zhì)造過程符合(hé)設計要求的(de)具體措施。王麗(lì)穎等(děng)[53]提出了(le)對影響生產工序的因素進行柔性編碼的方法,從而能夠適應(yīng)生產中(zhōng)靈活性與(yǔ)標準(zhǔn)性的需要,並運用了相似(sì)製造論對相似工序分組,從而解決小批量生產中數據不足的問題。

許多學(xué)者將統計過程控製與診斷技(jì)術應用到了產品製造過(guò)程的質量控製中。劉春雷等[54]將多品種小批量生產中結(jié)構相似的產品建立分(fèn)組,運用正態分布等數據轉換(huàn)方法解決了樣(yàng)本數據不(bú)足的問題,並利用動態控製圖(tú)監測加工過程是(shì)否存在異常情況。樂清洪[55]研究了人工(gōng)智能技術在產品工序質量控製中的應用,分析了智能統計過程控製和質量(liàng)預測控製存在的主(zhǔ)要問題及解決方案。陳誌強等(děng)[56]對產品生產過程中定性質量指標運用模糊理論,從而能夠對其建立控製圖進行生產過程質(zhì)量監測,並擴展了控製圖的應用領域。劉豔永等[57]將(jiāng)兩(liǎng)種(zhǒng)質量診斷理論與多元累積和(hé)控製圖相結合,並運用實例對其研究成果進行(háng)了說明。上述研究成果主要是對控製圖分析進行了研究,並提出了解決小批量生產過程數據(jù)不足的方法。

此外一些學者研究了關鍵工序的(de)確定方法以及降低製造工藝故障發生率等相關(guān)理論。楊承先等[58]采(cǎi)用(yòng)層次分析法(AHP)確定出關鍵(jiàn)工序質量控製點,並將(jiāng)其理論應用到液(yè)壓挖掘(jué)機的生產過程中。周東君等[59]對傳統多層次分析法進行了改(gǎi)進,並將其應用到軍械器材關鍵工序質量控製(zhì)點的監控上。張曼[60]對小批量產品試製過程建立了有向圖模型,確(què)定出關鍵工序節點,並利用分析軟件(jiàn) NWA繪製了移動(dòng)極差控製圖,進一步檢測了關(guān)鍵工序的穩定性。上述研究(jiū)成果針對(duì)製造過程關鍵工序的確定方法進行了研究,從而能夠針(zhēn)對性的實施相關的保(bǎo)障性措施,但並未針對具體的保障措施(shī)開展研究。孫靜[61]分析了(le)接近零不合格過程概(gài)念的發展曆程,並提出了實現這一概念的理論體(tǐ)係,但是研(yán)究方法較為宏觀且(qiě)過於理論,還需要進一步細化研究。蔣平[62]提出了製造工藝可靠性的定義以及評價指標,並將產品的孔位特征作為製造工藝可靠(kào)性的主要考(kǎo)察對象,對工藝可靠性的(de)主要影響因素進行了分析判別,提出(chū)了工藝可靠性的建模與(yǔ)評定方法。但是以產(chǎn)品孔位特征作為產品可靠性指標的決定性因素值得(dé)商榷,其研究方(fāng)法不能適(shì)用(yòng)於所有機械製造產品,而且其理論較為複雜,對於企業而言(yán)具有較大的實施難度。

雖然目前國(guó)內(nèi)外製造工藝可靠性的研究成果並未針對數控機床(chuáng)零部件且存在某些方麵的局限性,但可以為加(jiā)工中心主軸箱體製造工藝可靠性保(bǎo)障方法的研究提供一定(dìng)的參考。加工中心主軸箱體的生產分為單件小批量生產和大批量生產兩種,單一的製造工藝可靠性保障理(lǐ)論並(bìng)不一定能夠適用,此外理論結構(gòu)過於複雜則不利於機床企業(yè)開展具體的實施工作,因此在研究(jiū)加(jiā)工中心主軸箱體製造工藝可(kě)靠性保障方法時應當考慮到上述情況(kuàng)。

1.5 論文主要(yào)研究內容

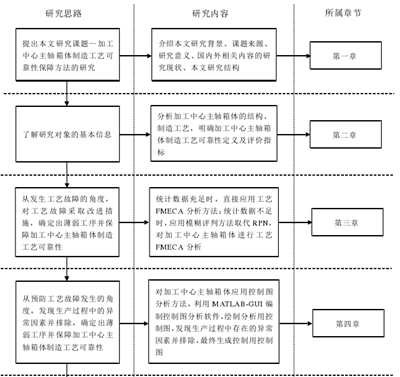

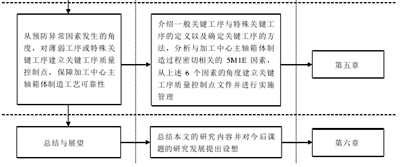

本文(wén)結合“千台國產加工中心可靠性提升工(gōng)程(chéng)” (2013ZX04011-012)和“重型機床可靠(kào)性試驗與評價方法(fǎ)研究”(2014ZX04014-011)國家科技重大專項課題的研(yán)究內容及長期在機床製造企(qǐ)業的實踐經曆,以便於企業實施為重要原則,從多個角度並逐層加深的對加工中心主軸箱(xiāng)體製造工藝可靠性保障方(fāng)法進行研究,本文研究內容的邏輯結構如圖 1.4 所示,本文主(zhǔ)要研究內(nèi)容如下:

第 1 章(zhāng) 緒論。了解目前國內外加工中心發展現狀和加(jiā)工中(zhōng)心可靠性的研究現狀,得出目前加工中心零部(bù)件製造(zào)工(gōng)藝可靠性的研(yán)究尚(shàng)處(chù)於起步階段。總結國內外其他產品的製造工藝可靠性研究現狀及其不足,提出加工中心主軸箱體製造(zào)工藝可靠(kào)性保障方法的研究思路和主要內容,並說明其研(yán)究意義。

第 2 章(zhāng) 加工中心(xīn)主軸箱體製造工藝可靠(kào)性定義及評(píng)價指標。分析加工中心主(zhǔ)軸箱(xiāng)體的(de)結構及(jí)其在加工中心整機中的作用,說明不(bú)同型號加工中心主(zhǔ)軸箱體在(zài)製造工藝上的相似性。提出加工中心主軸箱體製造工藝可靠性的定義,同時提出用於評價加工中心(xīn)主軸(zhóu)箱體(tǐ)製造工藝可靠性的指標體係,並詳(xiáng)細描述各個(gè)評價指標的含義與計算方法。

第 3 章 基於模糊評(píng)判的加工中心主軸箱體製造(zào)工藝 FMECA。介(jiè)紹加工中心主軸箱體製造工藝 FMECA 實施(shī)流程,為了解決數據不足的(de)問題,本(běn)文將風險優先數定為評判原則,對以故障原因(yīn)為單位的工(gōng)藝故障模式應用梯形模糊數評判方法,從而得出各工藝故障模式的風(fēng)險程度(dù)排序,再對加工中心主軸箱體整個工藝係統進行綜合評(píng)判,確定出係統風險等級,為(wéi)是否實施改進措施提供依據。

第 4 章 加工中心主軸箱體製造過程(chéng)控製圖分析及軟件編製。介紹控製圖分析方法的原理以及加工(gōng)中心主軸箱體(tǐ)製造(zào)過程控製圖分析流程,利用 MATLAB-GUI(圖形用(yòng)戶(hù)界麵)編製加工中心主軸箱體製造過程 x ?s 控製圖分析軟件,該軟件能夠準確快速(sù)計算樣本數據、繪製分析用 S 圖和 x 圖、判斷出(chū)加工中心(xīn)主軸箱體(tǐ)製造過程是否存在異常(cháng),通過對異常因(yīn)素(sù)和異常樣本(běn)數據(jù)的排除可以生成相(xiàng)應的(de)控(kòng)製用控製圖,用於監測加工中心主軸(zhóu)箱體製造過程的波動(dòng)情況。

第 5 章 加工中心主(zhǔ)軸箱體製造過程關鍵工序質量控製點。提(tí)出(chū)了加工中心主軸箱體製造過程一般關鍵工序(xù)和特殊關鍵工序的定義,以及確定關鍵工(gōng)序需要采用的方法。說明了加工中心主軸箱體製造過程關鍵(jiàn)工序質量控製點的內容,分析了與加工中心主軸箱體製造過程密切相關的 5M1E 因素,並針對各個因(yīn)素製(zhì)定相應的控製(zhì)文件,描述了建立以及管(guǎn)理關鍵工序(xù)質量控製點的方法。

第 6 章 總結與展望。對(duì)本文的主要(yào)工作進行總結並對課題的未來研究(jiū)方向進行(háng)展望。

圖1.4 論文的邏輯結構(gòu)

第 2 章 加工中心主軸箱體製造工藝可(kě)靠性定義及評(píng)價指標

為(wéi)了便於研究加工(gōng)中心主軸箱體製造工藝可靠性的保障方法,本(běn)文對加工中心主軸箱體製造工藝可靠性進行了定義並提出相應的評價指(zhǐ)標。在 2.1 節中介紹了(le)加工(gōng)中(zhōng)心主(zhǔ)軸箱體的結構及(jí)其在加工中心整(zhěng)機中的(de)作用,結合企業(yè)的加工實例(lì)介紹了加工中心(xīn)主軸箱體製造(zào)工(gōng)藝流程(chéng),在 2.2 節中提出了加工中心(xīn)主軸箱體製造工(gōng)藝可靠(kào)性的定義,在(zài) 2.3 節中提出了加工中心主軸箱體的主要評價(jià)指標,並描述了各個評價指標的含義(yì)與計(jì)算方法(fǎ)。建(jiàn)立的(de)指標體係能夠(gòu)全麵評價加工中心主軸箱體製造工藝可靠性,為是否需要實施製造工藝可靠性保(bǎo)障方法提供決策依據,也為驗證製造工藝可(kě)靠性保障方法的有效性提供考核依據。 2.1 加工中心主軸箱體結構及其製造工藝

2.1.1 加工中心主軸箱(xiāng)體結構

加工中心是(shì)一種(zhǒng)具有兩(liǎng)種或者兩種以上加(jiā)工方式並能自動換刀的數控機床[63]。根據(jù)主軸(zhóu)空間布置(zhì)形式的不同可以分為(wéi)臥(wò)式(shì)加工中(zhōng)心和立式加工中心(如圖2.1、圖 2.2 所示),臥式加工中心的主(zhǔ)軸平行於工作台,而立式加工中(zhōng)心的主軸垂直於工作台。在對加工中心進行可靠性研究(jiū)時,通常將其劃分為基礎部(bù)件、機床附件、主軸係統、液壓係統等(děng)子係統,其中(zhōng)主軸係統包括了(le)主軸箱體、主軸、主軸軸承、電機等。

圖 2.1 臥式加工中(zhōng)心

圖2.2 立式加工中心

加工中心主軸箱體是承載主軸的關鍵零件,同時與立柱(zhù)的滾珠絲杠裝配(pèi)連接(jiē)。主(zhǔ)軸箱體的製造質量將會直(zhí)接影響到其(qí)與主軸、電機、軸承等的裝配質量,從而影響到整機的可(kě)靠性(xìng)水平。加工中心主軸(zhóu)箱體的結構與多種因素相關,包括主軸的傳動形式、絲杠傳動數量(liàng)、主軸(zhóu)尺寸等。如果主軸傳(chuán)動形式為齒輪傳動,則主軸箱體上需要有(yǒu)相應的電(diàn)機孔(kǒng)、傳動軸孔以(yǐ)及主軸孔;如果主軸傳動形式為帶傳動,則主軸(zhóu)箱體(tǐ)上不需要傳動軸孔;如果主軸為電主軸,則主(zhǔ)軸箱體上不需要具有電機孔及傳動軸孔。根據(jù)絲(sī)杠傳動數量的不同,主軸箱體上相應的布有不同數量的絲杠連接孔。此外(wài),主軸箱體上還會布有潤滑(huá)管路連接孔、導軌麵等。圖 2.3所示為某型號臥式加工中心主軸箱體,圖 2.4 所示為(wéi)某型(xíng)號(hào)立式加工中心主(zhǔ)軸箱體(tǐ)。

圖 2.3 某型號臥式加工中心主軸箱體

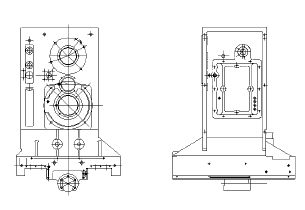

圖(tú) 2.4 某型號立式加工中心主(zhǔ)軸箱(xiāng)體

2.1.2 加工中心主軸箱體製造工藝

雖然不同形式的加工中心(xīn)主軸箱體在(zài)主(zhǔ)軸孔、傳動軸孔、電機孔、絲杠(gàng)連接孔的相對位置關係上(shàng)存在一定不(bú)同,但是從製造工藝的角度分析(xī),臥式加工中心主軸箱體與立式加工中心主軸箱體均可看作(zuò)是需要進行麵孔加工的箱體類零件,工(gōng)藝過程(chéng)具有較大的相似性。

工(gōng)藝過程指的是(shì)直接改變生產對象相關(guān)性能的過程(chéng),這些性能包括(kuò)了物理性能、化學性能、尺(chǐ)寸、形狀以及相(xiàng)對位置關係等,某(mǒu)些工作如裝夾、測量等雖然不是直接改變生產對象的物理性能、化學性能、尺寸、形狀以及位置關係,但(dàn)是這些工作與加(jiā)工過程密切相關而且無法割離,因此這(zhè)些工作(zuò)也歸屬到工藝過程的範疇(chóu)中;工藝(yì)過程(chéng)的種類(lèi)較多,包括機械(xiè)加工、衝壓、熱處理等工藝過程;工(gōng)序是組成產品製造工藝(yì)過程的基本部分,也是企業製定生(shēng)產計劃及核算生產成本的基本單元[64]。因此本文將(jiāng)工序定為研究加工中心(xīn)主(zhǔ)軸箱體製(zhì)造工藝可靠性保(bǎo)障方法的基本單元。

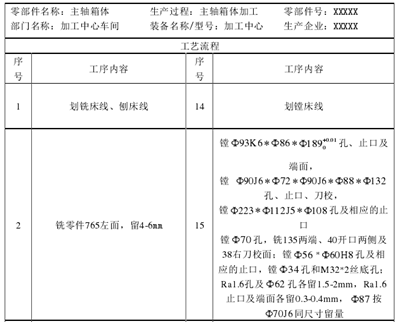

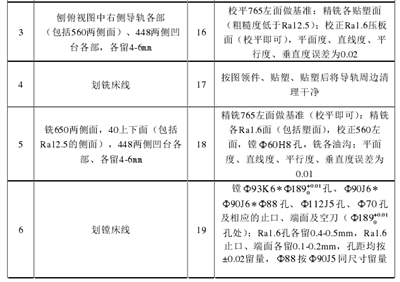

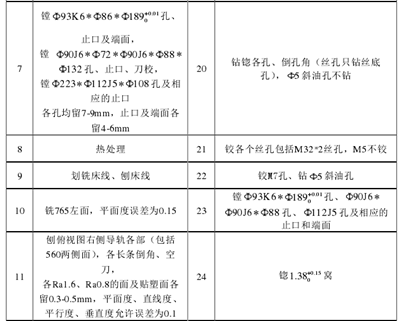

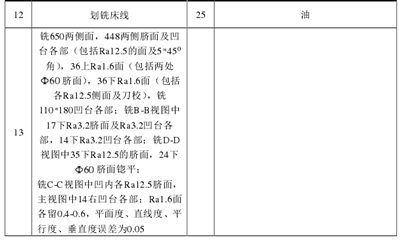

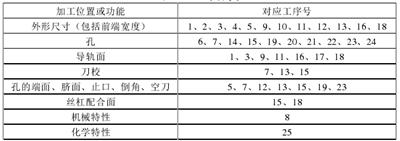

在製(zhì)定加工工序的順序時,通常有如(rú)下原則:先進行定位基(jī)麵的加工,後進行其他表麵加工(gōng);先進行粗加工,後進行精加工;先進行主要表麵加工,後進行次要表麵加工;先進行平(píng)麵加工,後進行孔的加工。但是工序順序的製定在考慮到上述原則時也需要綜合考(kǎo)慮企業生產設備的(de)安(ān)放位置、生產成本、生產調度等其他因素,從而才能製定出符合企業自身情況的(de)合理工序順序(xù)。 加工中心主軸箱體的(de)毛坯為鑄件,製造精度尤其是主軸孔的製造精度(dù)要求較高,有些型號加工中心主軸箱體體積較(jiào)大(dà),裝夾(jiá)費時費(fèi)力(如圖 2.5 所示),運輸困難,存在一定的加工難度。本文以某機床企業的主軸箱體為(wéi)例(見圖 2.6)介紹其(qí)製(zhì)造工藝流程(見表 2.1,隻保留加工內容),為(wéi)了便於理解各(gè)工序的作用,本文將該型號加工中心主軸箱體的(de)工序按加工位置不同或者功能不同進行了(le)分類(見表 2.2)。因涉及企(qǐ)業機密,圖 2.6 中未注明尺寸參數(shù),表 2.1 中工序內容除技術要求外,其餘尺寸均為零件(jiàn)圖尺(chǐ)寸,但經(jīng)過處理並(bìng)非企業完整的真實數據。

圖(tú) 2.5 某型號主軸箱體生產現場

圖 2.6 某型號主軸箱(xiāng)體示意圖

表 2.1 某(mǒu)型號加工中心主軸箱體製造工藝(yì)流程

表 2.2 工序分類

2.2 加工中心主軸箱體(tǐ)製造工(gōng)藝可靠性定義

為了研究(jiū)加(jiā)工中心主軸箱體製造工藝可靠性保障方法,在對加工中心主軸箱體結構及其(qí)製造工(gōng)藝進行(háng)了解後,需要明(míng)確加(jiā)工中心主軸箱體製造工藝可(kě)靠性的定義。國(guó)家(jiā)標準 GJB451A-2005 對可靠性的定義為:產品在規定的時間內以及規(guī)定的條件(jiàn)下,完成規定功能的能(néng)力[65]。雖然可靠性的定(dìng)義是統一的(de),但(dàn)是(shì)由於產品的差(chà)異,對各種產品的可靠性進行定義時也應存在區別。目前國內外相關學者雖然從多種角度提出了製造工藝可靠性的定(dìng)義,但並沒有一個(gè)得到了廣(guǎng)泛的認同[62]。對於加工中心主軸箱體製造工藝可靠性而(ér)言,可靠性定義(yì)中的產品指的是加工中心主軸箱體製(zhì)造工藝,可靠(kào)性(xìng)定義中的功(gōng)能(néng)指(zhǐ)的是(shì)製造完成的加工(gōng)中心主軸箱體應符合設計要求。

綜合(hé)考慮可靠性的定義以及目前國內外學者提出的製造工藝可靠性定義,結合加工中心主軸(zhóu)箱體製造過程的特點,本文從製造過程符合規(guī)定要求能力的角度(dù),對(duì)加工中心主軸箱體製造工藝可靠(kào)性定義如下:在規定的製造時間內和規定的製造(zào)條件下(xià),加工中心主軸箱體(tǐ)製造工(gōng)藝過程符合規定生產要求的能力。定義中規定的製造時間指的是生(shēng)產前所指定(dìng)的任務完成時間,其(qí)可以是加工前規定(dìng)的某個工序完成(chéng)時間也可以是整個工(gōng)藝流程完成時間,或者是其(qí)他某個任務所需要的完成時間;規定的製造條件指(zhǐ)的是加工(gōng)中心主軸(zhóu)箱體加工過程中所涉及到(dào)的因素包括生產環境、工件材料、生產(chǎn)設備、生產人(rén)員(yuán)、工藝方法、測量等;規定生產要求指(zhǐ)的是(shì)加工所依據的技術要(yào)求,包括設(shè)計圖紙、製定的工藝要求等。本文提出(chū)的加工中(zhōng)心主軸箱體製造工藝(yì)可靠性定義強調了整個工藝過程要符合規定要求,即製造完成的加工中心主軸箱(xiāng)體不僅符合設計圖紙的要求,而且製造過程中每道工序也應符合(hé)工藝要求(qiú),即製造過程中(zhōng)每個(gè)操作均應符合工藝要求(qiú)中的所有內容。

2.3 加工中心主軸箱體製造工藝可靠性評價指標

2.3.1 加工中心主(zhǔ)軸箱體製造工藝可靠性(xìng)評價指標的確定

為了便(biàn)於評價加(jiā)工中心主軸箱體製造工藝可靠性,需要製定相(xiàng)應(yīng)的製造工藝可靠性評價指標。薄弱工(gōng)序指的是(shì)評價指標不(bú)符合規定要求或者具有不符合規定要(yào)求的(de)風險較(jiào)大的製(zhì)造工序,因此根據製造工藝可靠性評價指標的評價結果可以(yǐ)確定出加工中心主軸(zhóu)箱體製造過(guò)程(chéng)中的薄弱工序,從而(ér)可以有針對性的采取製(zhì)造工藝可靠(kào)性保障方(fāng)法。目前國內外不僅沒有被一致認可的製造工藝可靠性定義,而且也沒有被一致認可的製造工藝可靠性評價指標。數(shù)控機床可靠性評價指標有平均故障間隔時間 MTBF、平均(jun1)首次故障間隔時間 MTTFF、平均修複時(shí)間 MTTR等[66];蔣平[62]提出製造工藝可靠性(xìng)指標(biāo)體(tǐ)係(xì)包括工藝穩定(dìng)性、工藝自修正性、工藝遺傳性(xìng)、工藝故障平均維修時間等。為了製定出合理的(de)加(jiā)工中心主軸箱體製造工藝可靠性評價指標,本文參(cān)考(kǎo)了數控機床可靠性評價(jià)指標(biāo)以及(jí)目前相關學者的研究成果,同時綜合考慮了加工中(zhōng)心主軸(zhóu)箱體製造工(gōng)藝可靠性的定義。

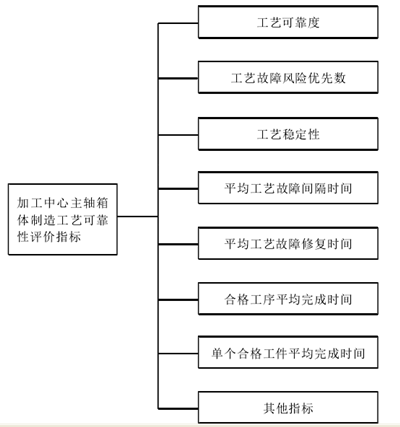

加工中心主軸箱體製造工藝可靠性與多種因素相關,包括生產環境(jìng)、工件材料、生產設(shè)備、生產人員、工藝方法、測量等,而這些影響因素對製造(zào)工藝可靠性的影響可以通過工序或者工(gōng)件完成的時間、工藝故障發生的概率、工藝穩定程度等體現出來,此外製定的加工中(zhōng)心主軸箱體製造工藝可靠性評價指標應(yīng)具有可計算性、適用(yòng)性、完備性等要求[67]。根(gēn)據上述情況的討論,本文(wén)提出的加工中心主軸(zhóu)箱體製造工藝可(kě)靠性(xìng)評價指標如圖 2.7 所示,具體的指(zhǐ)標有工藝(yì)可靠度、工藝故障風險(xiǎn)優先數、工藝穩定性、平均工藝故(gù)障間隔時間、平均(jun1)工藝故障修複時間、合格工(gōng)序平均完成時間、單個(gè)合格工件平均完成時間及其他指標。

圖 2.7 加工中心主軸箱體(tǐ)製造工藝可靠性評價指標

2.2.3 加工中心主軸箱體製造工藝可靠(kào)性(xìng)評價指標(biāo)的計算方法

2.2.3.1 工藝可靠度

工(gōng)藝可(kě)靠度是衡量加工中心主軸箱體製(zhì)造工藝可靠性的總體指標,是(shì)對加(jiā)工(gōng)中心主軸箱體製造工藝可靠性的概率度(dù)量,也是研究加工中心主軸箱體製造工藝可靠性模型(xíng)的重要指(zhǐ)標(biāo)。工(gōng)藝可靠(kào)度 R(t) 可以用式 2.1 表示。

2.2.3.2工藝故(gù)障風險優先數

工藝(yì)故障風險(xiǎn)優先數用 RPN 表示,從工藝故障嚴酷度 S 、工藝故障發生概率O 、工藝故障被檢(jiǎn)測(cè)難(nán)度 D 三(sān)個角度對製造工(gōng)序發生的工(gōng)藝故障模式進行評價(jià),S 、O 、D 的評分標(biāo)準可參考相應的國家(jiā)軍用標準,具體內容參見本文的第三章,RPN 的計算方法為

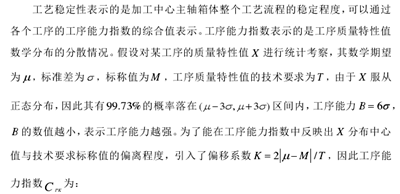

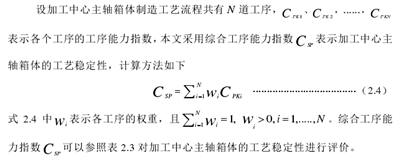

2.2.3.3 工藝(yì)穩定性

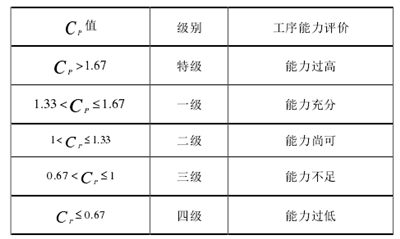

表 2.3工序(xù)能力指數(shù)

2.2.3.4 平均工藝故障間隔時間

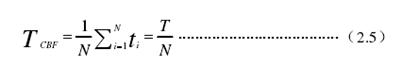

平均工藝故障間隔時間( PFMTBF 或CBFT)應用於工藝故障可修複(fù)的加工中心(xīn)主軸箱體製造工藝(yì)過(guò)程中,工藝(yì)故障是指產品製造過(guò)程中因未按規定要求而引(yǐn)起的故障(zhàng)。在規定時間和條件下,加工中(zhōng)心主(zhǔ)軸箱體製造過程中(zhōng)發生 N 次工藝(yì)故障,每次經過修複便可繼續生產作業,假(jiǎ)設連續按照規定要(yào)求進行生產作業的時(shí)間為1t , 2t ,......, Nt ,則平均工藝(yì)故障間隔時間為

式 2.5 中T 表示加工中心主軸箱體按照規定(dìng)要求進行生產作業(yè)的總時間。

2.2.3.5 平均工藝(yì)故障修複時間

平均工藝故(gù)障修複時間( PFMTTR 或CCTT)指的是將加工(gōng)中心主(zhǔ)軸箱體製(zhì)造過程中發生的工藝故障修複到正常狀態下所需要的(de)平均時間。假(jiǎ)設在規(guī)定時間和

式 2.6 中T 表示加工(gōng)中心主軸箱體發生工(gōng)藝故障(zhàng)總的修複時間。

2.2.3.6 合格工序平均完成時間

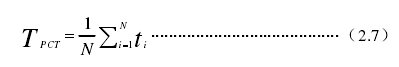

合格工序平均完成時間( MQPCT 或PCTT)指的是某個加工中心主軸箱體製造工序(xù)最(zuì)終完成合格的加工作業所需要的(de)平均時間,是(shì)衡量該工序加工作業效率的重要標準,也是綜合評價加(jiā)工(gōng)中心主軸箱體製造(zào)工(gōng)藝可靠性的重要指標之一。MQPCT 不僅包括了工(gōng)藝故障修複時間,還包括加工過程涉及到的其它時間如加工設備的(de)維(wéi)修保養時間、操作人員的誤工時間、正常加工作業所需要的時間等。假設在規定時間和條件下,某工序最(zuì)終完成(chéng)合(hé)格加工作業的(de)加工中心主軸箱體數量為 N ,每個加工(gōng)中心主軸箱體最終合格完成該工序所用的加工作業時間為1t ,2t ,......, Nt ,則合格工(gōng)序平均完成時間為

2.2.3.7 單個合格工件平(píng)均完成時間

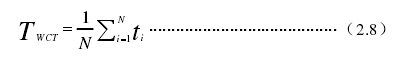

單個合格工件平均完成(chéng)時(shí)間( MQWCT 或WCTT)指的是整個製造(zào)工藝流程完成單個合格加工(gōng)中心主軸箱體所需要的(de)平(píng)均時間,是(shì)衡量整個工藝流程生產效率的重要標準,也是綜合評價加工中心主軸箱體製造工藝可靠性的重要指標之一。MQWCT 指標可以與(yǔ)成(chéng)品率綜(zōng)合使用(yòng),為考核(hé)整個製造工藝流程(chéng)是否達到企業要求提供參考。假設在規定時間和條件下,完成合格的加(jiā)工中心主軸箱體數量為(wéi) N ,合格(gé)完成每個加工中心主軸箱體(tǐ)零(líng)件(jiàn)所用的時間(jiān)為1t , 2t ,......, Nt ,則單個合格工件平均完成時間為(wéi)

需要說明的是:隻有在樣本數量比較大的(de)情況下(通常要求樣本數量大於30),上(shàng)述計算方法(2.5)、(2.6)、(2.7)、(2.8)的(de)計算結果(guǒ)才能較為準確(què)的反映實際情況(kuàng)。對於多品種小批量的加工中心主軸箱體,可以采用相似工序或零件(jiàn)成組的方法進行樣本數量的擴充,並將采集到的質量特(tè)性值進行(háng)相應(yīng)的數學轉換[54],從而保證相關指標計(jì)算結(jié)果能較為準確的反映實際情況。

2.3 本章(zhāng)小結

本章分析了加工中(zhōng)心主軸箱體的結構及其在加工中心整機中的作用,說明了不同型號加工中心主軸箱體在製造(zào)工藝(yì)上的相似性,並結合實例(lì)介(jiè)紹(shào)了加工中心主軸箱體的製造工藝流程。根據可靠性的定義以及國內外相關學者的研究成果,結合加工中心(xīn)主軸箱體製造過程的特點,本文從製造過程符合(hé)規定要(yào)求能力的角度,提出了加工中心主軸箱體製造工藝可靠性的定義。本章提出了可定量計算的加工中心主軸箱體(tǐ)製(zhì)造工藝(yì)可(kě)靠性評價指標,包括工藝可靠度、工藝故障風險優先數、工藝穩定性、平均工藝故障間(jiān)隔時間、平均工藝故障修複時(shí)間、合格工序平均完成(chéng)時間、單個合格工件平均完成時間等,並描述了各個評價(jià)指標的含義與計算方法,從而能夠全麵評價加工中心主(zhǔ)軸箱體(tǐ)製(zhì)造工藝可靠性,為是否需要實(shí)施(shī)製造工藝(yì)可靠性保障技術提供依據,也為驗證製造(zào)工藝可靠性保障技術的有效性提供了(le)考核依據。本章內容是後續章節能夠針對性研究加工中心(xīn)主軸箱體製造工藝可靠性保障方法的重要基礎。

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題點擊前十

| 更多