典型薄壁盤類零件的工藝(yì)方案及數(shù)控加工過程

2013-5-14 來源: 作者:

1.數控加工的工藝分析

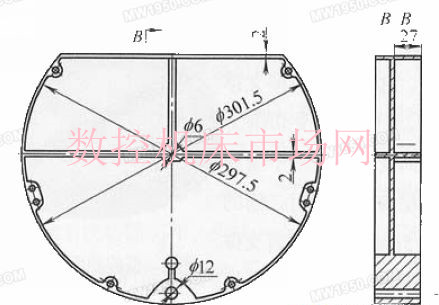

(1)零件的結構特點 該零件材料為硬鋁LY12,其切削(xuē)性能良好,屬於典型的薄壁盤類結構,外形尺寸較大,周邊及內部筋的厚度僅(jǐn)為2mm,型腔深度為27mm。該零件在(zài)加工過程中如果工藝方案(àn)或加工參數設置不當,極易變形,造成尺寸超差,零件結構如圖1所示。

圖1

(2)工藝分析 該零件毛坯選用棒料,采用粗加工、精加工的工藝方案,具(jù)體工藝流程如下:毛坯→粗車→粗銑→時效→精車→精銑。

粗車:分別在外圓及端麵預留1.5mm精加工(gōng)餘量,並預鑽中心孔。

粗銑:分別在型腔側麵及底麵(miàn)預留餘量1.5mm,並在φ12mm孔位處預鑽工藝孔。

時(shí)效:去除材料及加工應力。

精車:精車端麵、外圓並(bìng)鏜工藝孔φ6mm,要求一次裝(zhuāng)夾完成,以便保證同軸度,為後序加工打好基礎。

精銑(xǐ):保證零件(jiàn)的最終要求,是本文論(lùn)述的重點。

①粗銑型(xíng)腔粗加工主要是去除大餘量,並為後序精加(jiā)工打好基礎,所以加工型腔時,選擇低成本的普通數(shù)控銑床加工。該工序要求按所示零件結(jié)構圖加工出內形輪廓,圓弧拐(guǎi)角為R5mm,所留精加工餘量均勻,為(wéi)1.5mm。而且本道工序(xù)還需要在φ12mm孔位處預先加工精加工所需(xū)的定位孔。

②精銑型(xíng)腔高速加工技術是近年(nián)應用起來的製造技術(shù)。在高速切削加工中,由於切削力小,可減小零件的加工變形,比較適(shì)合於薄壁件,而且切屑在較短(duǎn)時間內(nèi)被切除,絕大部分切削熱被切屑帶走,工件的熱變形小,有(yǒu)利(lì)於保證零件的尺寸、形狀精度;高速加(jiā)工可以獲得較高的表麵質量,加工周期(qī)也大大縮短,所以結合該類薄壁盤類零件的特點,精加工型腔時(shí)選用高速(sù)加工。

③定位孔的加工 該零件精加工(gōng)選用中心孔φ6mm及φ12mm孔作為定(dìng)位孔,所以精加工(gōng)型腔前必須先將其(qí)加工到位。中心孔φ6mm在車工精車外圓(yuán)φ301.5mm時將其鏜削為φ6H8;φ12mm孔由數控銑床鑽(zuàn)、鉸(jiǎo)至φ12H8。

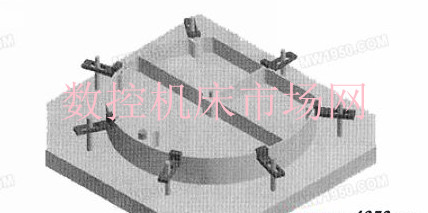

(3)精加工型腔時零件的定位與裝夾 為了使工件在機(jī)床(chuáng)上能迅速(sù)、正確裝夾(jiá),而且在加工一批工(gōng)件時不必逐個找正,所以此次(cì)加工采用一麵兩銷的定位方式。以零件(jiàn)上已經存在的φ6mm及φ12mm孔作為定位孔,做簡易工裝,該工裝采用一個圓柱銷和一個扁形銷作為定(dìng)位元件。由(yóu)於該零件屬於薄壁件,容易變形,在夾緊工件時,壓板應壓在工件剛性較好的部(bù)位,分布盡可能均勻,以保證夾緊的可靠性,而且夾緊力的大小應適當,以防(fáng)破壞工件的定位或使工件產生(shēng)不允許(xǔ)的變形。其具(jù)體定位(wèi)與裝夾示(shì)意圖見圖2。此裝夾方式完全符(fú)合加工(gōng)中心的特點,一次裝夾可以完成型腔及所有孔的加工。

圖2

2.加工型腔的數控加工程序總方案

(1)編程軟件該零件的數控加工程序是(shì)基於軟件MasterCAM生成的。該軟件無(wú)須畫出實體,隻需(xū)按1:1正確畫出要加工的輪廓線,選擇適當的圖形和參數即可生(shēng)成用(yòng)於加工的(de)程序。

(2)設備的選擇(zé)精加工型(xíng)腔選用(yòng)加工中心設備:德國HERMLE(悍馬)C1200U,該設備的操作係統是HEIDENHIN(海德(dé)漢),其性能指標(biāo)為:主軸最高轉速18000r/mm,快速移動30000mm/min,行程1200mm×1000mm×800mm,響應(yīng)靈(líng)敏,適合高速加工。該零件以前曾選用其他加(jiā)工中(zhōng)心設備進行加工,但因為壁薄,筋厚度僅(jǐn)為(wéi)2mm,型腔深,為27mm,為(wéi)防止(zhǐ)零件變形,隻能選用小規格刀具,較小的加工速度(dù),並進行多次時效,加工(gōng)周期很長(zhǎng),所以此次加工(gōng)選用了適合高速(sù)加工的數控設備(bèi)。

(3)刀(dāo)具的選擇根據零件材料,選擇國產的鑲齒硬質合金立銑刀,雙刃,大螺旋角(jiǎo),刃前(qián)空間大,耐磨,成本低。經(jīng)過實踐發現該刀具非常適合鋁材的高速加工。對具體的參數選(xuǎn)擇,需要在實際(jì)切削中(zhōng)摸索,發現(xiàn)合適速度,當然還要參考廠家的資料。

3.加工中心精銑削(xuē)過程(chéng)

該(gāi)型腔的銑削加工分兩步進行,分別為底麵(miàn)和側麵加工,先底麵,後側麵。數控程序的中心設(shè)在工件外圓圓心,安全高度在零件表麵上方50mm處。

(1)底麵加工刀具規格:選用φ14mm的立銑(xǐ)刀。下刀方(fāng)式:采(cǎi)用螺旋下刀,可以改善進刀(dāo)時的切削狀態,保持較高(gāo)的進刀速度和較低的切削負荷。

走刀方式:選用Pocket—Parallel,Spiral,clean Cor-ners(平行環繞並清角)方式,從內到外(wài),三個型腔分別(bié)加工,可以減少提(tí)刀,提升銑削效率。

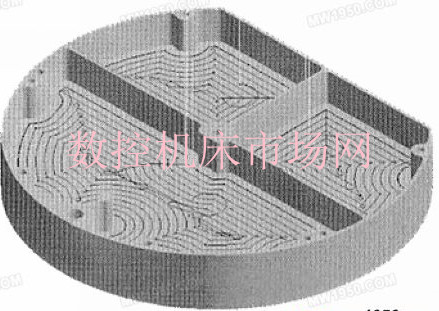

加工時按順銑方式(shì),將底麵(miàn)1.5mm的加工餘量分兩次完成,第一刀背(bèi)吃刀量1.4mm,刀路重疊(dié)50%,轉速8000r/min,進給速度1400mm/min;精加(jiā)工時,背吃刀量0.1mm,轉(zhuǎn)速升至12000r/min,進給不(bú)變,底麵的表麵質量非常好。其刀路軌跡如圖3所示,由裏(lǐ)向外逐(zhú)步擴(kuò)展,與外形相(xiàng)似,刀路平順、柔和,盡量減少劇(jù)烈變化,以免(miǎn)引起機床振動。注意:精加工底麵時,給側麵預留了3mm餘量,以免銑到側(cè)麵時吃刀量增大。

圖3

(2)側麵(miàn)加工(gōng)刀具規(guī)格:為防止在拐(guǎi)角處走(zǒu)刀路徑突然改變而導致衝擊力太大,所以高速加工時(shí)應(yīng)盡量避免選用與拐角半徑一致的刀具(jù),此次(cì)選用φ8mm的立銑(xǐ)刀(拐(guǎi)角為(wéi)R5mm)。裝刀時(shí),刀具盡可能縮短伸出長度,以保證高速加(jiā)工時的刀具強度。進、退刀方式:以圓弧方式接近、離開(kāi)工件,可以避免突然接觸工件時產(chǎn)生的接刀痕,保證零件的表麵質量。

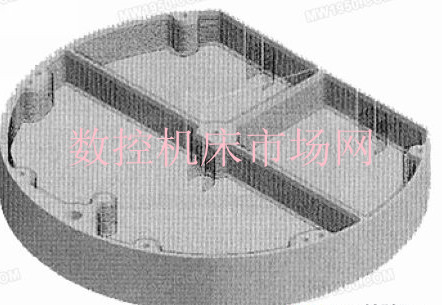

走刀方式(shì):選(xuǎn)用Contour(外形銑削)方式。加工(gōng)時,按(àn)Z軸分層(céng)並以順銑的(de)方式進行,轉速10000r/min,進給速度1000mm/min,三個型腔同時逐(zhú)層向下銑,每次背吃刀量為(wéi)2mm。注意:不可一個型腔銑削後再銑削下一(yī)個型腔。因為,當第一個型腔加工完後(hòu),內部筋的壁厚隻剩3.5mm,而加工下一個型腔時,內部筋的切(qiē)削量將(jiāng)是1.5mm,這會導致局(jú)部支撐力變小,工件(jiàn)容易受切削力的影(yǐng)響而變形;若三個型腔同(tóng)時逐層向下銑削時,筋的壁厚是5mm,相對而言支撐力要大得(dé)多。加工的刀路軌跡如圖4所示。

圖4

加工操作(zuò)完成後,選擇HEIDENHIN後置處(chù)理,生成NC程序,用網線傳(chuán)到機床。

4.結(jié)束語

該零件采用此種方式加工,既保證了加工質量,相對於(yú)傳統的數控加工而言,又使生產周(zhōu)期縮短了(le)一半,大大提高了生產效率,本(běn)文也(yě)可以為同行加工同類(lèi)零件提供一些參考。

投稿箱:

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本(běn)專(zhuān)題新聞

專(zhuān)題點擊前十(shí)

| 更多