電火花(huā)線切割加工是依靠火花放電產生熱來去除金屬的一種切削加工方法。線切割加工的主要工藝指標的有切割速度、加工精度、表麵(miàn)粗糙度等。下麵主(zhǔ)要針對非電參數(shù)中(zhōng)電極絲及其材料對加工工藝的(de)影響進行(háng)分析。

1 電極(jí)絲的選擇

目前數控電火花線切割機床加工使用的電極絲材料有鉬絲、鎢絲、鎢鉬合金絲、黃銅絲、銅鎢絲等。

采用鎢絲加工時,能夠獲得較高的(de)加工速度,但放電後(hòu)電(diàn)極絲易變脆(cuì),導致斷絲現象,故(gù)應用較少,隻在慢走絲弱規準加工中尚有使用。鉬絲比鎢絲熔點(diǎn)低,抗拉強度低,但(dàn)韌性好,在頻繁的急熱急(jí)冷(lěng)變化過程中,絲質不易變脆(cuì)、不易斷絲。鎢鉬絲(鎢、鉬各占50%的合金) 加工效(xiào)果比前兩種都好,它具有鎢、鉬兩者的特性,使用(yòng)壽(shòu)命和加工速度都(dōu)比鉬絲高。銅鎢絲有較好的加工效(xiào)果,但抗拉(lā)強度差些,價格比(bǐ)較(jiào)昂貴,來源較少,故應用較(jiào)少。采用黃(huáng)銅絲做電極絲時,加工(gōng)速度較高,加工(gōng)穩定性好,但抗拉強度,損耗大(dà)。

目前,快(kuài)走絲線切割加工(gōng)中廣泛使(shǐ)用鉬絲作為電極絲,慢走絲線切割加工中廣泛使用(yòng)直徑為φ0. 切(qiē)割加工中廣泛使用直徑為φ0.1mm 以上的黃銅絲作為電極絲。

2 電極絲的直徑

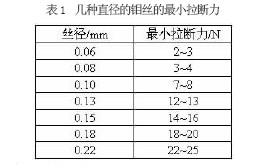

電極絲的直徑是根據加工要求和工藝條件選取的(de)。在加工要求允許的情況(kuàng)下,可選用直(zhí)徑大些的電極(jí)絲。直徑大,抗拉強度大,承受電流大(dà),可采用較(jiào)強的電規準進行加工,能(néng)夠提高運輸的脈衝能量,提高加(jiā)工(gōng)速度(dù)。同時,電極絲粗,切縫寬,放點(diǎn)產物排除條件好,加工過程穩定,能提高脈衝利用(yòng)率和加工速度。若電(diàn)極絲過粗,則難加(jiā)工出內尖角工件,降低了加工(gōng)精度,同時切縫過(guò)寬使材(cái)料的蝕除量變大,加工速度(dù)也有所(suǒ)降低;若電極絲直徑過小,則(zé)抗拉強度低,易斷絲,而且切縫較(jiào)窄,放點產物排除(chú)條件差,加工經常出現不穩定(dìng)現象,導(dǎo)致加工速(sù)度降低。細電極絲的優點是可以得到較小半徑的內尖角,加工精度(dù)能相應提高。表1 是常見的幾種直徑的鉬絲的最小拉斷力。快走絲一般采用φ0.10~φ0.25mm 的鉬絲。1mm 以上的黃銅絲作為電極絲。

3 走絲(sī)速度(dù)對工藝指標(biāo)的影響

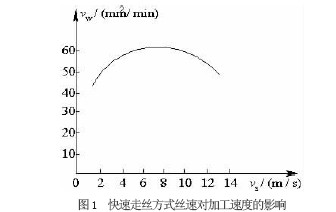

對於快走絲線切割機床(chuáng),在一定的範圍內,隨著走絲速度(dù)(簡稱絲速) 的提高(gāo),有利於脈衝結束是放電通道迅速消電離。同時,高速運動的電極絲能把(bǎ)工作液帶入厚度較大工件的放電間隙中,有利於排屑和放電加(jiā)工穩定進行。故在一定加工條件下,隨著絲(sī)速的增大,加工速度提高。圖1 為快走絲(sī)線切割機床走絲速度與切割速度關係的實(shí)驗曲線。實驗證明:當走絲速度(dù)有1.4m/s 上升到7~9m/s 時,走絲速度(dù)對切(qiē)割速度的(de)影響非常明顯。若再繼續增大走絲速度,切(qiē)割(gē)速度不僅不增大,反而開始下降,這是因為絲速再增(zēng)大,排屑條件雖(suī)然仍在改善,蝕除作用基本(běn)不變,但是儲絲筒一次排絲(sī)的運轉時間減少(shǎo),使其在一定時(shí)間內的正反向換向次數增多,非加(jiā)工時間增多,從而使加工速度降低。

對應最大加工速度的最佳走絲速度與工藝條件、加工對象有關,特別是與工件材料的厚度有很大關係。當其他工藝條(tiáo)件相同時,工件材料厚一些,對應於(yú)最大(dà)加工速度的(de)走絲速度就高些,即圖1 中的曲(qǔ)線將隨工件厚度增加而向右移。

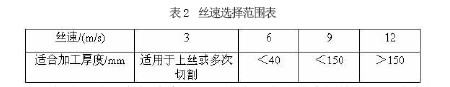

在國產的快走絲機床中,有相當一部分機床的走絲速度可調節,走絲速(sù)有3m/s、6m/s、9m/s、12m/s,可根據不(bú)同的加工工件(jiàn)厚度選用最佳(jiā)的加工速度(如表(biǎo)2 所示);還有另外一些機床隻有一種走絲速度(dù),快走絲機床的走絲(sī)速度為8.7m/s。

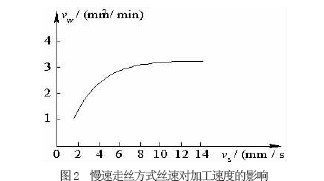

對慢走絲線切割機床來說,同樣也是(shì)走絲速度越快,加工速度越(yuè)快(kuài)。因為慢走絲(sī)機床的電極絲的線速度範圍約為每秒零點幾毫米到幾百毫米。這種走私方式是比較(jiào)平穩均(jun1)勻的,電極絲抖動小,故加工出的零件表麵粗糙度好、加工精度高;但絲速慢導致放電產物不(bú)能及時被帶出放電間隙,易造成短路及不穩定放電現象。提高電極絲走絲(sī)速度,工作液容易被帶入放(fàng)電間隙(xì),放電產物也容易排出間隙(xì)之外,故改善了間隙狀(zhuàng)態,進而可提高加工速度。但在一定(dìng)的工藝條件下,當絲速達到某一值後,加工速度就趨(qū)向穩定(如圖2 所示)。

慢走絲線切割機床的最佳走絲速度與(yǔ)加工對象、電極絲材料、直(zhí)徑等有(yǒu)關。現在慢(màn)走絲機床的操作說明書中都會推薦相應的走絲速度值。

4 電極絲往複運動對工藝指標的影響

快(kuài)走絲(sī)線切割加工時,加工工(gōng)件表麵往(wǎng)往會出(chū)現(xiàn)黑白(bái)交錯相間的條紋(wén)。電極絲進口處呈黑色,出口呈白(bái)色。條紋的出現與電極絲的運動有(yǒu)關,這是排屑和冷卻條件不同造成的。電極絲從(cóng)上(shàng)向下(xià)運動時,工作液由電極絲從(cóng)上部帶入工件內,放電產物由(yóu)電極絲(sī)從下部帶出。這時(shí),上部工作液充分(fèn),冷(lěng)卻(què)條件好,下部工作液少,冷卻條件(jiàn)差,但排屑條件比上部好。工作液在放(fàng)電間隙(xì)裏受高溫熱裂(liè)分解,形成高壓氣體,急劇向外擴散,對上部蝕除物的排除造成困難。這時,放電產生的炭黑等物質將凝聚附著在上部加工表麵上,使之(zhī)呈黑色;在(zài)下部,排屑條件好,工作液(yè)少,放電(diàn)產物中炭(tàn)黑較少,而(ér)且放電常常是在氣體中發生的,因此加工表麵呈白色。同理(lǐ),當電極絲從(cóng)下向上運動時(shí),下部呈黑色,上(shàng)部(bù)呈白色。這樣,經(jīng)過電火(huǒ)花線切割加工的表麵(miàn),就形(xíng)成黑白交錯相(xiàng)間的條紋。這是往(wǎng)複走絲(sī)工藝的特(tè)性之一。

由(yóu)於加工表麵兩端出現黑白交錯相間的條紋,使工件加工表麵兩端的粗(cū)糙度比中部稍有下降。當(dāng)電極絲較短、儲絲筒換向(xiàng)周期較短或者切割(gē)較厚工件時,如果(guǒ)進給速度和脈(mò)衝間隔調整不當,盡管加工結果看上去似乎沒有條紋,實際上條紋很密而互相重疊。

電極絲往複運動還會造成斜度。電極絲(sī)上下運動時,電極絲進口處與出口處的切縫寬窄不同。例如,寬口是電極絲的入口處,窄口是電(diàn)極絲的出口處。故當電(diàn)極絲往複運動時,在同一切(qiē)割表麵中電極絲進口與出口(kǒu)的高低不同。這對加工精度和表麵粗糙度是有影響的。

對慢走絲線切割加工,上述不利於加工表麵粗糙度的因素可以克服。一般慢速走(zǒu)絲線切(qiē)割加工無須(xū)換向,加之(zhī)便於維持放電間隙中的工(gōng)作液(yè)和蝕除產物的大致均勻,所以可以避免黑白相間的條紋。同時(shí),由於慢走絲係統電極絲運(yùn)動速度低、走絲運動穩定,因此不易產生較大的機械振動,從而避(bì)免了加工麵的波紋。

5 電極絲張力對工藝指標的影響

在起始階段電極絲的張力越大,則切割速度越(yuè)快(kuài),這是由於(yú)張力大時(shí),電(diàn)極絲的振幅變小,切(qiē)縫寬度變窄,進給速度加快。若電極絲的張力過小,一方麵電極絲(sī)抖動厲害,會頻繁造成短路(lù),以致(zhì)加(jiā)工不穩(wěn)定,加(jiā)工精度不高;另一方麵,電(diàn)極絲過鬆使(shǐ)電極絲(sī)在(zài)加工過程中受放電壓力作用(yòng)而產生的彎曲變形嚴重,結果電極絲切割軌跡落後並偏移工件輪廓,即(jí)出現加工滯(zhì)後現象,從而造(zào)成形(xíng)狀和尺寸誤差,如切割較厚的圓柱時會出現腰鼓形狀,嚴重(chóng)時電極絲(sī)在快速運轉過程中會跳出導輪槽(cáo),從而(ér)造成(chéng)斷絲等故障;但如果過(guò)分將張力增大,切割速度不僅不繼續上升,反而容易(yì)斷絲。電極絲斷絲的機械原因(yīn)主要是由於電極絲本身受抗拉強度的限製。因此,在多次(cì)線切割加工中(zhōng),往往粗加工時(shí)電極絲的張(zhāng)力稍微(wēi)調小,以保(bǎo)證不(bú)斷(duàn)絲,在精加工時(shí)稍微調大,以減小電(diàn)極絲抖(dǒu)動的幅度來提高加工精度。

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com