1概述

針座零件是導彈引汛的主要零件,它為鋅合金壓鑄件結(jié)構。精度很高,是(shì)一(yī)般壓鑄件手冊中查找(zhǎo)不到的(de)超精度級零(líng)件(jiàn)。所以它對模具要求就更加嚴格,主要表現在尺寸精度要求嚴,形位公差要求高,模(mó)具結構複雜(需要三麵抽芯)。以前一直由加拿大一家模具公司生產,因為(wéi)價(jià)格高,訂購(gòu)程序繁瑣,而且(qiě)維修不方便。經過我(wǒ)們認真分析研究,把這項模具難關分三步進行攻克。分步解決存在(zài)的問題,經過半年多(duō)的(de)研發(fā)試製,第一套模具終於按期交付使用單位。因為這個產品是軍品零(líng)件,也是用戶的主導產品。所以模具經過連(lián)續2個月的生產使用後,證明模具壓製(zhì)的(de)產品尺寸穩定,且產品外(wài)觀光澤也非常好。隨後我們在第一套模具(jù)的基礎上又投了第二套模具(jù)。並很快交付使用,模具的精度質量及壽命都達(dá)到了用戶的(de)生產使用要求,替代了進口模具。

2研製過程

通過分析研究模具圖紙和產品圖紙,我們認為加工中有兩個難點很難保證,是該模具難以國產化的關鍵。帶著這兩個難題我(wǒ)們先後谘詢了國內一些權威的模具廠家,雖然有一定的啟發,但(dàn)仍沒有良好(hǎo)的工藝解決方案與方法。最(zuì)後我們抱著實踐模索不斷修正的態度,製定了自(zì)己盡可能(néng)完善的加工工藝方案, 09年3月20號我們組織技(jì)術骨幹開了動員會,重點討論了這(zhè)套模具的加工辦法,針對該模具的難度難點(diǎn),我們(men)和(hé)社會上的加(jiā)工設備及手段都不能(néng)保證達到圖紙要求。但是我們有決心和信心,調整思路,把摸索和研製及實際製造結合(hé)進行,邊(biān)幹邊修正。為此(cǐ),開始了艱難的試(shì)製過程。

這副模具的難點主要在三個方麵。

3成型件的工藝設計

3.1型腔的加工

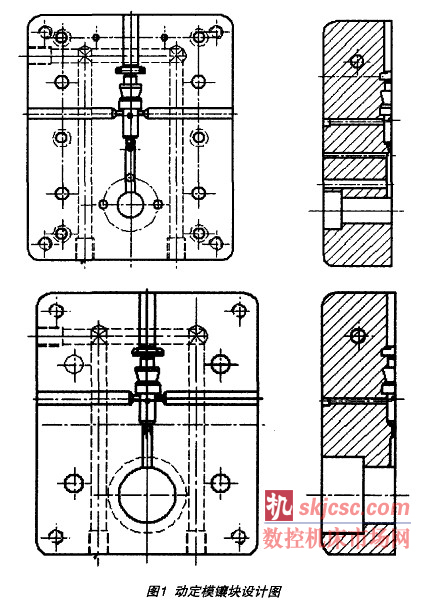

這套模具型腔主要由定模鑲塊和動模鑲塊組成,如下圖1即定模鑲塊和動模鑲塊的設計圖。從圖(tú)紙可以看出,模具的型腔加工工藝關鍵(jiàn)的是型腔的電火花成型加工。型腔的(de)尺寸和形位公差主要是由電(diàn)極的(de)尺寸和形位公差保證。電極設計合理,加工工藝得當,隻要電火花成型(xíng)加工時正確找正, 電參數選擇恰當(dāng),其型腔的加工就能夠保(bǎo)證了(le)。最後問題就轉化為:一個是型腔的電極設計及加工工藝的設計,另一個(gè)是(shì)型(xíng)腔的電火花成型加工。

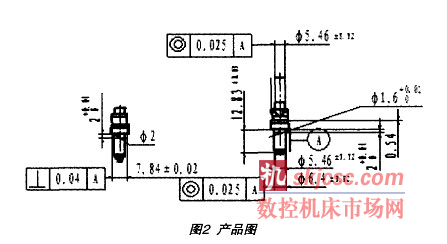

3.1.1模具型腔電極設計(jì)和(hé)加工工藝的設計圖(tú)2是擊針座產品的外觀圖紙,從產品外形圖紙可以看出,這是一(yī)個要(yào)求非常高的壓(yā)鑄件。它的尺寸精度和形位公差都是非常嚴格的。所(suǒ)以使這付模具型腔的精度要求更嚴。主要表現在:1)型腔(qiāng)電極(jí)的尺寸公差(chà)和同軸度要求。尺寸(cùn)公差現在的數控機床能夠保(bǎo)證。可是這個電極的特點是兩頭小中間大,加工時必須掉頭兩次裝夾。

找正進行加工。分兩次加工的軸(zhóu)類零件要(yào)想(xiǎng)同軸度保證在0.015之內,難度是非常大的, 目前車床夾具是無法保證的。2)電火花成型(xíng)加工找正不易保證。

下麵是這兩個(gè)問題解決辦法。

電極的圖紙我們設計成圖3的結構形式。為了保證找(zhǎo)正精度(dù),圖(tú)中把(bǎ)直徑5.22的長度增加(jiā)~lJ2Omm。因為直徑5.22的圓柱電穿後與(yǔ)鑲件的孔相同,所(suǒ)以直接做成圖2所示尺寸結構,一方麵加(jiā)工裝夾有利於找正,較長的趙正麵使(shǐ)得找(zhǎo)正誤差更小(xiǎo),另一方麵可(kě)以直接加工(gōng)出鑲件的(de)孔,保證同軸度要求。

這套模(mó)具的型腔(qiāng)電極(jí)的車(chē)加工(gōng)是這(zhè)個電極加工是(shì)難點(diǎn)與(yǔ)重點。靠通用的設備及所配夾具,是無法實現的。如小的(de)軸類零件一般都(dōu)在CM6125型精密車床上進行加工,但是(shì)要達到圖2電極的精度要求,是不能保證的。一般同軸度在0.04之(zhī)外,要(yào)保(bǎo)證電極圖紙要求在0.015幾乎沒有可能。我們利用鏜床用的彈簧夾頭裝夾電極(jí)在數控車床上進行加工解決這個(gè)問題的。

3.1.2模具型腔(qiāng)微小平麵的加工

圖3電極圖可以看出,直徑9.14±0.015的(de)圓柱體

上加工出7.6±0.02的扁,垂直度要求0.04.對於尺寸小(xiǎo),紫銅材料(liào)軟難以裝夾找正的加工難度,舍去了(le)傳統(tǒng)的切削加工,采用切削力很小(xiǎo)的電火花線切割加工工藝,在具體線切加工時,把電極首先找(zhǎo)正裝入自製的電極夾具(見(jiàn)圖4)中,然後(hòu)采用自製夾具體裝夾在線切割機床上進行微小平麵加工。保證了電極的精度要求避免了在線切割機床上裝(zhuāng)夾微小電極的裝夾基(jī)準與找正(zhèng)誤(wù)差,線切加工完(wán)成後,夾具與電極成一體直接進行電火花的電極裝(zhuāng)夾與找正,保證了(le)電極的找正和(hé)裝夾精度。然後進行電火(huǒ)花加工(gōng),從而保證模具型腔的精度要求。

采用此線切及電火花夾具體避免了(le)多次裝夾的找正誤差和基準轉換誤差,在線切割和(hé)電火(huǒ)花成型加工中采用同一基準,實(shí)現了設計基準(zhǔn)、加工找正基準及檢驗基準的統一原(yuán)則。

3.2 型芯杆的加工

利用放大誤差找正的原理設計夾具。型(xíng)芯杆(gǎn)的加工(gōng)是該模具的另一難題(tí)。其結構如圖5,從圖中可以看(kàn)出,型(xíng)芯杆是直(zhí)徑大小不等的(de)階梯細長軸,並且在直(zhí)徑3.67的圓柱體上(shàng)均布著4個對稱度要求很嚴的寬1.78的凸(tū)型長方體,階梯軸的同軸度要(yào)求都在0.0152之內。且型芯杆是易損零(líng)件(jiàn)容易失效,使用中要經常(cháng)換。進口模具每付隻多備兩付(4個)型芯(xīn)杆, 因而(ér)使之型芯杆與模具型腔的使用壽命極不相匹配。我們利用放大(dà)誤(wù)差的原理在型芯杆精加工時做了一個類似圖4的找正夾具進行找正精磨加工。采用精密外圓磨(mó)床一次裝夾解決同軸度的問題。4個凸型長方體的相(xiàng)對於圓柱3.67的對稱度的保證。我們設計(jì)了一個套筒電極,外徑設計的大一些,即外徑設計成直徑25,保證電極的強度並利於(yú)電極的裝夾(jiá)和找正,我們把電極內徑底部設計按圖(tú)紙要求直徑3.91(型芯杆的左端頭部直徑3.67加0.24的放電量後,尺寸為3.91),這就保證了直徑3.67與其他圓柱及凸型長方體等幾何形狀的位置精度,加(jiā)工工藝是:麽出直徑25圖(tú)4的圓柱體,然後采用精密的鏜床加工內孔,找正外圓,跳動不超(chāo)過0.01,然後(hòu)鑽出3.91的內孔。這樣保證了(le)內外圓的同軸度要求。最後要解決的是4個凸型(xíng)長方體相對於直徑3.91的圓(yuán)柱(zhù)體的對稱度問題,隻要找正(zhèng)外圓和內孔,保證(zhèng)分中在0.01之內(nèi),采用線切一次切出4個凹槽(芯杆上的凸體,芯杆電極是凹槽),這個問題也(yě)不難解決。電極(jí)問題解決,用放大誤差原理設計的電極裝夾找正進行電火花加工型芯(xīn)杆,這樣(yàng)成功生產出了合格的型芯杆。

3.3模具的裝配

一(yī)副模具(jù)的精度高低與模具鉗工的裝配有很大關係,尤(yóu)其這種三麵抽芯模具要求三個方向型芯的位置一定要保證,我們要求鉗工在裝配(pèi)時不斷用打表的辦法檢測所(suǒ)裝各型芯的位置是否正確,保證各種相對誤差控製在0,012以內。另外該模具的型腔要(yào)求粗糙度在0.2以上,且各台階園之間同軸度為0.025、對稱(chēng)度為0。02,所以不但電火花成型加工要求準確無誤,特別是鉗工打光時,更要很好把(bǎ)握研磨、拋光等手工作業(yè)工步。

4結論

通過我們(men)試研製(zhì)造這套模具終於滿足了壓鑄(zhù)零件和壓(yā)鑄(zhù)機的各種要求,替(tì)代了進口模具。從而(ér)改變了長期靠進口模具生產的狀態。國產(chǎn)模具不僅價格低,而且生(shēng)產周期短,訂(dìng)購程序簡單(dān)。該模具的國產化為我們雙方企業創造了良好的經濟效益和企(qǐ)業形象(xiàng)。

如果(guǒ)您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com