1工藝性分(fèn)析

1.1外形(xíng)

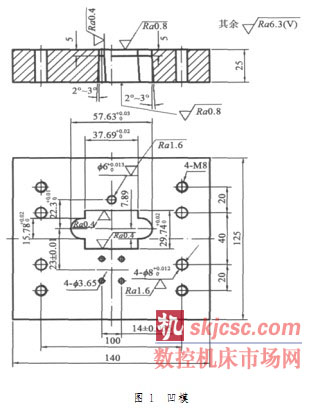

該零件是級進衝裁模(mó)的凹模,采用整體式結構(gòu)。零件的(de)外(wài)形尺(chǐ)寸為25mm×175mm×140mm,呈長方(fāng)體,屬小型模具(jù)零件,通過普通的刨削、銑削加工即可完成。如圖1所示。

1.2材料

因凹模為工作零件,在連(lián)續(xù)使用(yòng)和很大衝擊的條件(jiàn)下,要求具有較高的(de)強度、硬度、耐磨性、耐衝擊性和較好的切削加(jiā)工性,且在工作過程中不變形、不磨損,並保證有一定的壽命。故可選用Cr12MoV高碳高鉻模具(jù)鋼(gāng),這種材料(liào)經熱處理硬度可達58~62HRC。

1.3型孔

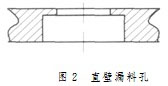

凹模刃口中形(xíng)狀(zhuàng)最複雜的是中間為方形、左右為半圓的型孔,精度分別為0.02mm、0.03mm,屬於IT6或IT7,精度要求較高;步距為(32±0.01)mm,精度要求也比(bǐ)較高。另外,材(cái)料又需要熱處理,所(suǒ)以該型(xíng)孔要用電加工或成(chéng)型磨削加工。凹(āo)模漏料(liào)孔有斜度(dù)(2°~3°),雖然(rán)使用性能(néng)好,但加(jiā)工困難,故需重(chóng)新設計漏料孔的形狀(zhuàng),可改為(wéi)直(zhí)壁(bì)漏料孔(kǒng),使用性能不變,但加工方便。如圖2所示。

1.4 技術要求

凹模型孔部分的表麵粗糙度值為Ra0.8μm,磨削加工可以完成,其餘Ra6.3μm通過普通機加工即可(kě)完成。

凹模的熱處理方法為(wéi)淬火、低溫回火,熱處理後可使材料獲得良好的衝壓加工性能。

1.5其(qí)他要求

螺栓孔、銷釘孔、定位銷孔可用鑽削加工完成。綜合以上分析,可以認為該落料凹模的加工工藝性良好。

2工藝方案(àn)選擇

2.1毛坯選擇

該凹(āo)模為自製件,形狀呈長方形,故毛坯可有2種選擇:其一是選用型材,通(tōng)過氣割方法直接獲得,這(zhè)種毛坯未(wèi)經鍛造和熱處理,晶粒比較粗(cū);其二是選用鍛(duàn)件,通過鍛造使材料內部(bù)組織細密,碳化物和流線分(fèn)布(bù)合理(lǐ),從而提(tí)高模具的質量和(hé)使用壽命(mìng)。鍛造後進行退火處理,消除內應力,並改善其加工性能。通過分析,毛(máo)坯(pī)選用鍛件(jiàn)比較合理(lǐ),毛坯(pī)尺寸為30mm×180mm×144mm。

2.2外形加工

凹模(mó)的外形可用刨削和銑削加工(gōng)完成。銑削加工後精度(dù)可達IT8~IT10,表麵粗糙度為Ra0.4~1.6μm,加工範圍廣,適用於批量生產,但(dàn)成本比較高;刨削加工精度和效率比(bǐ)銑削低,通用(yòng)性(xìng)能好,而且成本低(dī)。該凹模又為單件加工,表麵質量要求不高。所以從經濟角度看,選用(yòng)刨削(xuē)加工比較(jiào)適宜。

2.3型孔(kǒng)加工

型孔可通(tōng)過電加工或成型磨削2種方法完成。成型磨削一般放在熱處理之後,屬(shǔ)於精加工,但成型磨(mó)削加工(gōng)內孔時(shí)難度大,不易完成(chéng),此時要把內形加工變為外形加(jiā)工。凹模被分成2塊(kuài),電加工時可用線切割(gē)和電火花加工,該凹模的步距精度高,若采用電火花加工,則達不到要求;而采用線切割加工時,步距精度可一步完(wán)成,且線切割成本低,加工精度和效率都比較高(gāo)。

2.4其他部位的加工

螺(luó)栓孔:劃線→鑽→擴(攻)。

銷釘孔:劃線→鑽→擴(鉸)→熱處理→研磨。其中,研磨(mó)的目的是去除熱處理後產生的氧(yǎng)化皮等表麵雜質。

2.5熱處理

淬火+低溫回火工藝,放在(zài)粗、精加工之間完成。

根(gēn)據上(shàng)述分析(xī)可以擬定如下2種方案。

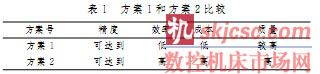

方案1:備料→刨六麵→磨→鉗→熱處理→磨→線切割→鉗。

方案2:備料→銑→磨(mó)→鉗→熱處(chù)理→成(chéng)型磨削(xuē)→鉗。

根據分析可知,從(cóng)經濟角度出發選擇方案1比較合適。

3凹模零件的(de)加工工藝流程

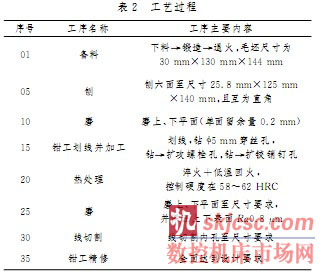

表(biǎo)2為凹模(mó)零件的加工工藝過程(chéng)。

4結語(yǔ)

模具製造時需根據製造工藝條件,直接(jiē)對模具零件材料進行加工,從而改變其形狀、尺寸、相對位置等,使其成為符合要求的零件。模具製造工藝規程編製時必須進行工藝性(xìng)分析,找出加工的難(nán)點,提出合理的加工方案,並製定出合適的工藝流程。

如(rú)果您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com