0 引言

數控電火花線切割因其獨有的優勢被廣泛地應用於模具零件的加工中。在衝裁模加工中, 一次編程,通過調整間隙補償量,就可以切割凸模、凹模、凸模固定板(bǎn)、卸料板等零(líng)件,借助其斜度線(xiàn)切割的功能(néng)能將(jiāng)凸、凹模一次(cì)切割成形, 大大提高材料的利(lì)用率。正因如此(cǐ),線切割加工在現(xiàn)代(dài)模具製造(zào)中發揮著非常重要(yào)的作用(yòng)。在(zài)特定(dìng)的設備條件下, 結合待加工零件的形狀及要(yào)求,正(zhèng)確確定電極(jí)絲的間隙補償量,合理製定工藝方案, 對提(tí)高工件的切割質量及效率起著至關重要的作用。

1 間隙補償量的確定

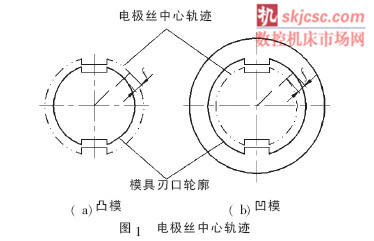

模具零件的尺寸是根(gēn)據工件尺寸確定的。特別是衝模零件中的凸模、凹模的刃口尺寸與工件尺寸直接相關。在對這些(xiē)零件進行數控線切割加工時,需(xū)要正確確定間隙補償量f 的值。電極絲(sī)本身有(yǒu)一定的直徑, 加工時與工件之間有大約0.01mm 的放電間隙,電(diàn)極絲中心軌跡與工件輪廓尺寸不重合。加工凸模時,電極絲中心軌跡應在所加工圖形的外麵;加工凹模時,電極絲中心軌跡應在(zài)所(suǒ)加工圖形的裏麵,如圖1 所示。間隙補償量的確定與電極絲直徑rs、電極絲與工件之間的單麵放電間隙![]() ,以及凸、凹模(mó)之間的單麵配合間隙

,以及凸、凹模(mó)之間的單麵配合間隙![]() 三者有關。

三者有關。

加工衝孔模具時, 凸模的刃口尺寸由衝孔件的尺寸確定,凸模的間隙補(bǔ)償量(liàng)f1=RS+![]() ,考慮凸凹模之間的單邊配合間隙

,考慮凸凹模之間的單邊配合間隙![]() ,凹模的間隙補償量f1=RS+

,凹模的間隙補償量f1=RS+![]() -

-![]() ,即凹模的單邊(biān)尺寸加大了

,即凹模的單邊(biān)尺寸加大了![]() ;加工(gōng)落料模(mó)具時,凹模刃口尺寸(cùn)由落料(liào)件尺寸確定, 凸模刃口(kǒu)尺寸比凹模刃口(kǒu)尺寸小(xiǎo)一個合理的單邊配(pèi)合間(jiān)隙, 故凸(tū)模間隙補(bǔ)償量f2=Rs+

;加工(gōng)落料模(mó)具時,凹模刃口尺寸(cùn)由落料(liào)件尺寸確定, 凸模刃口(kǒu)尺寸比凹模刃口(kǒu)尺寸小(xiǎo)一個合理的單邊配(pèi)合間(jiān)隙, 故凸(tū)模間隙補(bǔ)償量f2=Rs+![]() -

-![]() ; 而凹模的間隙補償量f2=Rs+

; 而凹模的間隙補償量f2=Rs+![]() 。與此相同,在一次編(biān)程後,通過調整(zhěng)不同的間隙補償量,也可以(yǐ)切割出凸模固(gù)定板、卸料板(bǎn)等零件。

。與此相同,在一次編(biān)程後,通過調整(zhěng)不同的間隙補償量,也可以(yǐ)切割出凸模固(gù)定板、卸料板(bǎn)等零件。

2 穿絲孔的位置及直徑

加工凹(āo)模類零件時,由於凹模的輪廓是封閉的,所以(yǐ)工件在切割之前必須(xū)要先加工(gōng)出穿絲孔, 以(yǐ)保證工件的完整性。穿絲孔位置設置在輪廓內部的(de)同時(shí),還(hái)要考慮盡量靠近起割點,同時又便於計算軌跡坐標。加工凸模類零件時,雖然可以不用穿絲孔直接從工件外緣切入, 但在材料切斷時會破壞材料(liào)內部的應力分布,從而造成工件材料變形,嚴重時或導(dǎo)致無法繼續(xù)切割,采用穿絲孔,可以保證工(gōng)件坯料的完整,減小零件變(biàn)形。此時穿絲(sī)孔應設在型麵外,盡量(liàng)靠近加工輪(lún)廓軌跡的拐(guǎi)角附近, 從(cóng)而減少其(qí)對模具(jù)表麵的影響。穿絲孔的直(zhí)徑不宜太大或太小,以1mm~8mm 為宜(yí)。由於很多情(qíng)況下穿絲(sī)孔要充當加工基(jī)準, 所以其位置精度及尺寸精度要(yào)等於或高於工件本身的精度, 一般可選在帶有較精密工作台的機床上進行鑽鉸或鑽(zuàn)鏜。

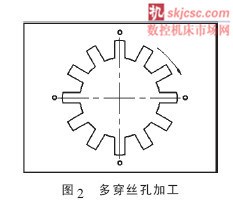

此外(wài),在加工大型零件時,應沿加工軌跡設置多(duō)個(gè)穿絲孔,方(fāng)便發(fā)生斷絲時能就近及時重(chóng)新穿絲,切入(rù)斷絲(sī)點。如果需要在一塊坯料上切割兩個或兩個以(yǐ)上零件, 不能一次連續切割, 而應該設置不同的穿絲孔進行加工。當加工一些特殊形狀的凸模(mó)時,如圖(tú)2 所示,如果采用一個穿絲孔加工, 會造成工件嚴(yán)重變形,若采用多(duō)個穿絲孔,就可以很好地解決這個問題。在凸模上對稱地設置四個穿絲孔,切割到每個孔時暫停,然後轉入下一孔進行切割,最後用手(shǒu)工的方(fāng)式分開各連接點,此時連接點通常應設置在衝模(mó)非刃口端(duān).

3 合理選擇切割(gē)起(qǐ)點和路線走向

線切割加工中的工件變形直(zhí)接影響著工件的(de)加工精度,嚴重時會致使零件報廢。為了減小變形,合理地選擇切割部位、切割起點及走絲時的路(lù)線走向至關重要。通常(cháng)情況下,切割起點應靠近夾持端,然後沿著遠離夾具的方向進行加工, 最後再轉向夾具方向;盡量避免從工(gōng)件外側端麵切入,而應(yīng)該選(xuǎn)擇從預製(zhì)的穿絲孔開始加工, 且加工路線距坯料端麵距(jù)離應不(bú)小於5mm,以保(bǎo)證工(gōng)件(jiàn)的結(jié)構強度和確保其尺寸及表麵精度;在切割孔槽類零件或精密衝模,為減小(xiǎo)變形,可采(cǎi)用(yòng)粗、半精、精切割多次切割的方法進行,從而獲得較高的形狀精度。

4 線切割前的預加工工藝

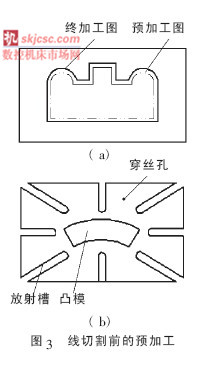

零件在線切割前通常都經過鍛造及淬火處理,零件內部(bù)存在較大的殘餘應力,當進行電加工時,大量的材料會(huì)被去除, 工(gōng)件內部應力場重新分布從而引起零件(jiàn)變形或開(kāi)裂。去除材料的多(duō)少與變形有著較大的關聯(lián), 去除(chú)材料越多,工件變形就會越大。因此,在(zài)線切割前,可以通過安排預加工工藝先去除大部分的加工餘量(liàng), 使大部分的殘留變(biàn)形(xíng)量留在粗加工階段。以凹模為例,在線切割前可以采用預銑或電火花成形法預加工, 留2mm~3mm 餘量( 圖3a)。凸模加工時,可以采用預加工槽的方式,使應力對稱均勻釋放(fàng)來達到較小(xiǎo)變形( 圖3b)。

5 塌角加(jiā)工的對策

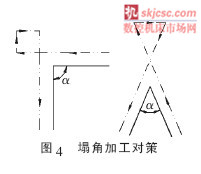

在線(xiàn)切割(gē)加工零件過程中, 由於電極絲在運動過程(chéng)中受到(dào)各種阻力的(de)影響,中間部分滯後於上、下導絲嘴的運動速度,從而降低了拐角加工的精度,往往會(huì)造成外拐角加工過虧及內拐角加工不足的現(xiàn)象。避免(miǎn)這種現象通常有三種解決方法:①在拐(guǎi)角處(chù)電極絲程序繼(jì)續向前延伸0.5mm, 避免電極絲在拐角處拐彎; ②在拐角處增(zēng)加一小段正方形或三角形過切路線,如圖4 所示;③在拐角處設置一個時間約為(wéi)3 秒的暫(zàn)停程序,消除電極絲的滯後,避免拐角加工精度的下降。以上三種方法均可以適用於外拐角,對於內拐(guǎi)角(jiǎo)隻能用(yòng)第(dì)三種方法。除了以上三種方法外,也可以通過(guò)增大電極(jí)絲張緊力,縮短上、下導絲嘴距離等(děng)方法來消除塌角。

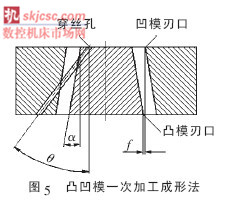

6 凸凹模(mó)一次加工成形

對於等斷麵的凸模和凹模, 可以利用斜度線切割功(gōng)能一次(cì)同時加工,不僅可以提高材料的利用率(lǜ),而且大大縮短了線切割的加工時(shí)間(jiān),提高了生產率。采用(yòng)一次加工成形的(de)凸凹模模具, 最(zuì)適合衝精度要(yào)求較(jiào)高, 且(qiě)厚度小於1mm 的零件。加工時首先要計算預(yù)斜(xié)角θ和斜度(dù)角α 的值, 如圖(tú)5 所示, 按預斜角計算結果(guǒ)打穿絲孔,並(bìng)對斜度角計算結果進行切割編程(chéng)處理,具體計算方法可以參考文獻[8]進行。這種方法不但可靠有效, 而且發(fā)揮出了線(xiàn)切割加工模具零件的優勢。

7 結束語

加工程序編製好後(hòu),要經過(guò)檢驗(yàn)才能正式加工。程序檢驗的方法主要有:畫圖檢(jiǎn)驗,檢查程序是否存在錯誤語法;空走,在電極絲沒有加電的情況下,檢驗加工中可能出現的(de)幹涉及碰撞;試切(qiē),用薄鋼板(bǎn)等廉價材料在機床上測試加工程序。檢查程序無誤後,才能進行(háng)正(zhèng)式加工。在加工完成後,拆下零件之(zhī)前,應檢查起始與終結坐(zuò)標點(diǎn)是否一致, 根據(jù)需要(yào)采取補救措施。

模具零件線切割過程中出現的變形等缺陷,嚴重影響(xiǎng)模具(jù)壽命,通過選擇合適的工件材料,優化線切割工藝方案(àn),選擇合理的工藝參數,改(gǎi)進(jìn)零件工藝結構,可以有效減(jiǎn)小工件切割變形,提高模具零件表麵質量。

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com