曲(qǔ)軸是汽車發(fā)動機的重(chóng)要部件,其加工所需的刀具一直是(shì)進口刀具占據主導地位。近(jìn)年來,越來越多(duō)的客戶需求推動實現進口刀(dāo)具國產化,其中以(yǐ)加工汽車發動機上曲軸的可轉位高效高精度(dù)硬質合金曲軸銑刀(dāo)最為突(tū)出。

1 銑刀類型及特點

可轉位高效高精度曲軸銑刀從刀具結構上可分為(wéi)整體式曲軸銑刀(見圖1)和模塊式曲軸銑刀(見圖2);從刀具使用方法上可分為曲(qǔ)軸外(wài)銑刀和曲軸內銑(xǐ)刀。

可轉位高效高精度曲軸銑(xǐ)刀(dāo)的特點為:①高的韌性及強度,可(kě)以進行高效銑削,並保證加工精度;②銑刀刀(dāo)片采用切向安裝,切削力方向硬質合金截麵大,抗壓力強度高,因(yīn)而可實現(xiàn)大切深和大走刀量;③刀片采用切(qiē)削力夾緊,隨(suí)著切削力的增大,夾緊力也增大,省去了夾緊元件(jiàn),設計時可(kě)將排(pái)屑槽增(zēng)大;④刀片隻用一個螺釘固(gù)定在刀槽上,結(jié)構簡單,轉位方便。

整體式(shì)曲軸銑刀具有便於加工、精度易於保證等特點。但在使用過程(chéng)中容易出現一(yī)些問題(tí):一是 在加工過程中如果發生非正常損壞(huài),整個銑(xǐ)刀就不能繼續使用,導致銑刀報廢;二是如(rú)果(guǒ)曲軸型線發生變化,需花費大量資金重新購置新的(de)銑刀。而模塊式曲軸銑刀可以彌補這些問題(tí),它采用模塊式結構,可(kě)更換不同規(guī)格的模(mó)塊,得到不同型線尺寸的曲軸銑刀,拆卸(xiè)方便,從而大大提高刀具的使(shǐ)用壽命,節約加工成本。但是,由於曲軸銑刀的整體精度要求較高,要(yào)使模塊式曲軸銑刀的模塊具(jù)有互換性,便大大增加了(le)加工難度(dù)。

2 設計過程

2.1 銑刀設計

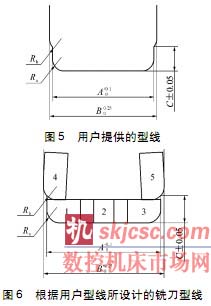

以雲南內(nèi)燃機有限公司(sī)加工六缸發動機曲軸(見圖3)的連杆頸為例。模塊式(shì)曲軸內銑刀(見圖4)的設計(jì)關鍵是:由於(yú)銑刀(dāo)直徑大,既要保(bǎo)證被加工件的型線準確(què),又要保證高效銑削的同時排(pái)屑順暢,銑刀裝配後的精(jīng)度、模塊的互換性、同一本體可適用不同(tóng)規格的模塊等技術(shù)要求。所以合理排列刀片,提(tí)高銑刀本體的精度、模(mó)塊的定位(wèi)精度及(jí)刀槽的加工精度等是設計的難點(diǎn)。

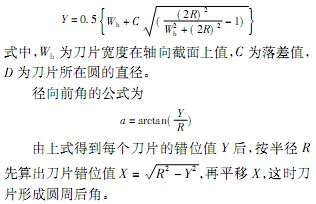

(1)用戶提(tí)供的型線如圖5所(suǒ)示。為了滿足精度要求,設計(jì)方案確定為:銑刀選用合理(lǐ)的圓弧刃刀(dāo)片及直刃刀片進行搭接,銑(xǐ)削(xuē)連杆軸頸的有效齒由2個圓弧刃刀片和1個直刃刀片組成(chéng),銑削連杆頸(jǐng)軸台的有效齒由2個圓弧(hú)刃刀片組成(chéng)(見圖6)。

(2)運用I-DEAS9軟件、AutoCAD2000、CAD/CAM進行實體造型及圖紙一體化技術設計和編程。根據(jù)被加工曲軸工件材料為40Cr、硬度30HRC,選取銑刀的徑向前角為-9°、軸向前角為-6°,銑(xǐ)刀(dāo)直徑為Φ530,模塊數量為(wéi)10個,每個模塊安裝5個刀片組(zǔ)成一組有效齒。刀片全部采用較(jiào)厚的(de)刀片,銑削連杆軸頸的邊齒刀片數量增加1倍,以提高銑刀耐用度及(jí)加工(gōng)表麵質量。

刀片(piàn)錯位可形(xíng)成後角落差(即產生圓周上的後角),適合該銑刀(dāo)的設計。按英格索爾MAX-I型可轉位銑刀的結構刀片進行錯位,形(xíng)成落差。根(gēn)據設計(jì)經驗,推導出錯位值的(de)公式為

(3)曲軸(zhóu)銑刀加工時,徑向進給,雙邊對稱銑 削,被加工材料硬度高,毛坯餘量大、不(bú)均勻,切削時抗力較大(dà)。因此,刀片交錯排列,漸序切削。

(4)在生產中,使用數控加工中(zhōng)心、數控銑床、周(zhōu)邊磨床及數控機床進行複雜(zá)刀具的加工,用投影儀等先進測量設備對產品進行跟蹤檢測,可(kě)保證產品質量。

2.2 技術(shù)工藝

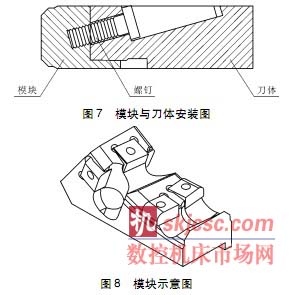

(1)模塊與(yǔ)刀體安裝見(jiàn)圖7。銑刀工藝的確定首先考慮(lǜ)模(mó)塊式(shì)結構的精度,必須保證模塊的(de)一致性合格(gé),因此(cǐ)模塊采(cǎi)用定位麵磨削加工辦法實現,其角度麵在數控加工中心采用粗、精銑保證精度要求。

(2)刀體的加工(gōng)。由於銑刀直徑較大,刀體與(yǔ)刀片座的定位麵為內孔端麵(需磨削),因此采用加高內孔磨機床,實現了(le)定位(wèi)端麵的磨削(xuē)加工。

(3)刀體與機床連接的(de)定位麵采用圓台磨加工,實現端麵(miàn)的磨削加工。

(4)模(mó)塊上刀片槽的加(jiā)工。將模塊(見圖8)安裝在工裝上,使用數(shù)控加工中心進行模塊刀片槽的加工。用內(nèi)曲軸銑刀模塊外銑的方法(fǎ)代替以前內曲軸銑刀模塊內銑的方法,既保證了加工(gōng)精度,又提高了加(jiā)工效率。

(5)銑刀的材料及熱處(chù)理(lǐ)。銑刀(dāo)刀體及模塊均采用42CrMo,調質處理,硬度35-37HRC,提高機體的整體硬度(dù),使銑刀的使(shǐ)用壽命得以(yǐ)提高。

(6)銑刀的檢測及工裝。用投影儀和紅寶石測頭對產品進行跟(gēn)蹤檢測,並製作(zuò)部分工(gōng)裝。

製作(zuò)出的銑(xǐ)刀型線公差為±0.03mm,徑向圓跳(tiào)動為0.05mm,端麵圓(yuán)跳(tiào)動為0.04mm。在(zài)切削速度V=150m/min、進刀(dāo)量(liàng)s=200mm/min的切削條件下,使用正常(cháng)。可見,設計的銑刀型線符合用戶精(jīng)度要求,提高了加工(gōng)效(xiào)率。

如果您有機床行業、企業相(xiàng)關新聞稿(gǎo)件發表(biǎo),或進行資訊合作,歡(huān)迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com