1引言

我廠有二十餘(yú)年生(shēng)產汽(qì)車發動機缸蓋的曆史,480QA發動機(jī)缸蓋是我廠為某(mǒu)發動機廠配套生產的新產品,它(tā)的試驗(yàn)成功填補了當時國內(nèi)市場輕型汽車發動機的一項(xiàng)空白。480QA發動(dòng)機缸蓋主要用於6400係列輕型汽車(chē)發動機。它(tā)的生產(chǎn)工藝除燃燒室形狀為球形麵以外,其加工工藝均(jun1)與其(qí)他發動機(jī)缸蓋大同小異,所以缸蓋球(qiú)形燃燒(shāo)室的加工工藝,成為這個新產品試製的(de)難題。經過多次討(tǎo)論、分析、試驗,在我廠當時具有的條件下,終於獲得了一套較為經濟、合理而(ér)又相對簡單的工藝(yì)方(fāng)案,成功地使(shǐ)用普通機床加工生產出了符合圖紙技術要求的合格產品。本文僅就其球型麵燃燒室加工的特點進(jìn)行(háng)介紹。

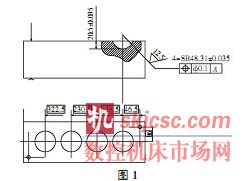

2 發動機缸(gāng)蓋球形燃燒室的技術要求(qiú)

如圖1,缸蓋材質為ZL107,球形麵尺寸為(wéi)SR48.31±0.035mm,表麵粗(cū)糙度為Ra12.5,位置度為準0.1mm,燃燒室容積55.5ml,其容(róng)積(jī)公差不大於2%,同一氣缸(gāng)蓋各(gè)燃燒室容積差不大於1.5%。

3 球形燃燒室的加工試驗

3.1工藝難點(diǎn)

(1)特性麵用成型刀加工容易,但我廠沒有刀具製造能力,外委刀具設計加工則製造時間較長,難以(yǐ)保證試製周期;

(2)我廠現有設備中僅有普通立銑和萬能銑床,沒有數控機床。

3.2試驗方案(àn)

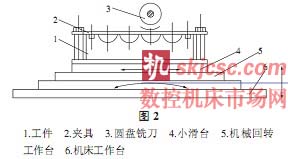

(1)在成(chéng)型(xíng)球形刀未加工回(huí)廠(chǎng)之前,在萬能銑床上加工(gōng)球(qiú)形燃燒室。

工藝裝備:萬能(néng)銑床,臥(wò)銑刀杆加盤銑刀(準96.62±0.07mm)、專用夾具、機械回轉工作台(tái)、縱向定位裝置、高度定位裝置。見圖2。

加(jiā)工工序如下:

工序一:卡緊氣缸蓋,並使用銑刀盤(pán)中心與燃燒(shāo)室中心(xīn)吻合;

工序(xù)二(èr):升工作台,使刀具進刀深度為21+0.1mm;

工序三:旋轉回轉工作(zuò)台,使其(qí)轉動角度大於180°即加工完一個球形燃燒室;

工序四:降工作台麵,讓出刀具,移動縱向工作台,使(shǐ)用縱向定位裝置,使銑刀盤中心與另一(yī)個球形室中心吻合,即可進(jìn)行下一個燃燒室(shì)的(de)加工。

由於旋轉回轉工(gōng)作台180°較為麻煩,此方案僅限於小批量試驗時(shí)加工用。

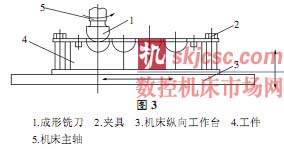

(2)立銑床加立式成型銑(xǐ)刀

工藝裝備:立式銑床、立式專用成型銑刀(SR48.31±0.035mm)、專用夾具、縱向定位裝置、高度(dù)定位裝置。見圖3。

工序(xù)一:夾(jiá)緊氣缸蓋,並使立式銑刀旋轉中心與球形燃(rán)燒室中心相吻合;

工序二:升(shēng)起工(gōng)作台(tái)。使刀具進刀深(shēn)度為21+0.1mm;

工序三:降工作台,使刀具退出工件,縱向移動工作台,用縱向定位裝置使(shǐ)刀具中心與下一個燃燒室中心吻(wěn)合,即可開始下一工作循環。

由於立式銑床(chuáng)工藝係統(tǒng)剛性好,又減少了旋轉工作台的工序,所以效率較臥式銑床高。

3實驗結果

通過檢驗,燃(rán)燒室容積及其誤差、位置度、尺寸(cùn)精度、表麵粗(cū)糙度均滿足圖紙技術要求。

4注意事(shì)項

對於小批(pī)量試驗加工,用(yòng)普通(tōng)機床加工球形麵是完全可行的。但要注意下幾點:

(1)提高(gāo)鑄件精度,減少加(jiā)工餘(yú)量;

(2)鑄件熱處理後其抗拉強度(dù)、延伸率、硬度應有利於機械加工。對於ZL107,抗拉強度![]() 延伸率δ為2.5%~3.0%;硬度為HB90~100;

延伸率δ為2.5%~3.0%;硬度為HB90~100;

(3)注意冷卻液的使用(yòng),避免刀具磨損(sǔn)和產生(shēng)切削瘤;

(4)根據工藝(yì)係統的剛性,選擇適當的切削用量(切削速度、吃刀深度、進給量),避免刀具產生切削瘤(liú)和工藝係統振動。

如果您有機床行業、企業(yè)相關(guān)新聞(wén)稿件發表,或(huò)進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com