1 表麵微觀結構及其在用的珩磨工藝

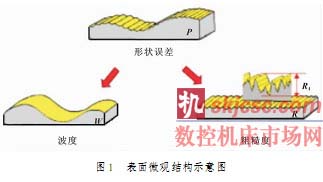

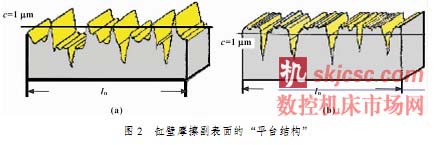

在發動機製造業,珩磨是一種被廣泛應用的工藝方法,無論(lùn)是氣缸體缸孔(kǒng)還是其他一些部位(如連杆大頭(tóu)孔),業內現今主要采用的最終精加(jiā)工工藝仍是珩磨,通過精鏜工(gōng)序之後的粗珩和精珩(有時(shí)還會有半精珩這道工序),在表麵進行宏觀和微觀幾何加工。作為發動機中(zhōng)一組重要的摩擦副,配合麵的狀態是否符合要(yào)求至關重要,將(jiāng)直接關係到產品的運(yùn)行質量和可靠性。這些影響因素中(zhōng),除了表麵硬度、宏(hóng)觀幾何精(jīng)度外,配(pèi)合麵的(de)的微觀結構更是往往會決(jué)定相關的工藝性(xìng)能(néng)。工件的表麵形貌包(bāo)括了粗糙度、波度和形(xíng)狀誤差(chà),而表麵微觀結構則主要指前二項,如圖(tú)1所示,它們均為零件重要的質量監控指標。例如,對於(yú)缸(gāng)孔來說,通常情況下,經過(guò)珩磨加工後的工件表麵微觀結構應同時具備這樣兩(liǎng)項特性,一方麵需要(yào)具(jù)有(yǒu)很光順的(de)表麵和(hé)盡可能多的承載麵積,從(cóng)而確保相互運動(dòng)時的滑動性和耐磨性(xìng);另一方麵,又需要一個開放性的表麵微觀結構,以保障(zhàng)表麵的儲油能力,即這個表麵仍然是"粗糙"的。為了同時能體現出這兩項功能(néng),就需要使經珩磨加工的工件表麵在相對粗糙的基礎上呈現出平台結構的精細的表麵形態,如圖(tú)2(b)所示。

在圖2中,利用自最高峰頂向下1μm的截線c,分別與(a)、(b)表麵微觀(guān)結構相交後的情況(kuàng)可以清晰地看到,後者(zhě)的耐磨性要高(gāo)得多,且同時具有相當充分的儲油能力。如此的構造,保證了有足夠(gòu)的潤滑劑在(zài)摩擦副表麵貯存,潤滑劑能將(jiāng)兩個摩擦(cā)副表麵完全分離,以及做到在任何(hé)運行狀態下磨損(sǔn)最小。其機理是潤滑油由於(yú)特殊(shū)的工件表麵微觀形態結構將能在表麵駐(zhù)留很長時間,並形成流體動態壓力。理(lǐ)想狀態下,在潤滑劑和施(shī)載體、受載體之間因(yīn)粘著(zhe)力而不會產生相對運動。相對運動隻存在於(yú)潤(rùn)滑層內部,因而不會產生工件的(de)很大磨損。

由於在(zài)加工中,所采用油石(砂條(tiáo)\珩磨條)的磨料粒度、濃度(dù)、磨粒在磨具中(zhōng)的(de)分布都是隨機的,為了加工出具有不同要求的工件表(biǎo)麵,隻能通過改變砂條規(guī)格(粒度、比例)和機床的壓力、速度等工作參數來(lái)實現,鑒於其中的不可控因素太多,使加工的(de)一致性較差,導致(zhì)了經珩磨後的工件表麵微觀結構往往難以與所要求的完全一致。就(jiù)以前麵提到的缸(gāng)孔內壁為例(lì),實際所形成的溝槽深度(dù)、寬度、密度等情況同理想的表麵構造總會有差距,而珩磨條的(de)改進、質量的提高又不可能從根(gēn)本上解決上述問題。

2激光造型的基本原理及其在缸孔(kǒng)精加工中的應用

激(jī)光造型作為一(yī)種新工藝,直到本世紀初(chū)才在其誕生地---汽車工業強國德國的少數企業得到實際應用,但在用於發動機氣缸體缸孔和連杆(gǎn)大頭孔(kǒng)精加工等關鍵工序的實踐中(zhōng),通過其改善配合麵的工藝性能、有效提升產品的質量和可靠性,已經充分顯示了這種先進技術的很大(dà)優越性。近(jìn)年來,這(zhè)一先進(jìn)的製造技術在歐洲汽車發動機業界(jiè)的應用日益增多,並自2009年(nián)開始,進入了(le)國內的主流汽(qì)車發動機生產企業,展現了它十分廣闊的市場前景。

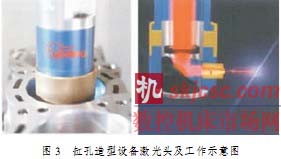

簡單地說,這(zhè)項新技(jì)術就是利用激光頭所發出的數控激光束在被加工表麵製作(zuò)出符(fú)合事先設定要求的表麵微觀結構的一(yī)種工藝(yì)方法。在實施表(biǎo)麵造(zào)型的加工過程中,高能量的光束(shù)將有部分被工件表麵反射、有部分則被吸收,被吸收的光(guāng)束能(néng)在瞬間將材料加(jiā)熱(rè)並使之達到氣化狀態。這種"激光刀"產生的光束的切(qiē)削能力(lì)取決於脈衝頻率、功率、開關(guān)時(shí)間(jiān)和進給速度等。由於溫度升高是瞬間產生的,並且具有很高的能量聚集密度,因此(cǐ)光束隻在一個有限的(de)局部做瞬間切削,工件材質的特性不(bú)會由此而產生(shēng)變化。另一方麵,粘結在工件表麵(miàn)上的冷卻劑殘餘物將被蒸發(fā)或(huò)燃(rán)燒,也不會影響到(dào)激光束切削的質量(liàng)。激光造型設備(bèi)的數控係統(tǒng)能驅(qū)使用於缸孔精加工(如圖3所示(shì))的激光頭做上(shàng)下和旋(xuán)轉運(yùn)動,並對激光(guāng)束的(de)開關時間和能量進(jìn)行(háng)相應的控製,從而可獲得有著不同要求的(de)工件內表麵的微(wēi)觀結構。因此,用戶利用這種先進的製造技術就能在工件表麵產生可控的(de)微觀形貌。

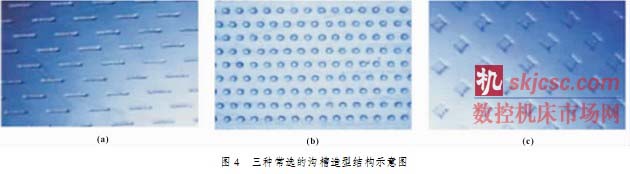

但對於缸孔精加(jiā)工而言,在引(yǐn)入了這(zhè)項新技(jì)術後,並未就此摒(bìng)棄了之前采用的(de)珩磨工藝。事(shì)實(shí)上,此時的(de)精加工將(jiāng)由三(sān)道工序組成:粗珩;激光造型;精珩。粗(cū)珩(héng)的目的是使孔(kǒng)的形狀和尺寸達(dá)到一定的精度,以能滿足進行下道工序的要求,這之後才執行激光造型。經過這一(yī)道新工藝精(jīng)加工後,由於往往會使表麵形成(chéng)的溝槽兩(liǎng)側存在明顯的熔(róng)堆,而為了(le)去除這些衍(yǎn)生的粘接熔堆和氧化物,以獲得一個較高(gāo)光潔度的平台(tái)結構表麵,這(zhè)樣就必須再有一道精珩加工,以(yǐ)能最終得到一個理想的表麵構造。在缸孔內表麵精加工中引入激光造型工藝的根本目的是為了得到一個可控的(de)、適量而又充足的微觀結構,以使機油有(yǒu)較(jiào)長(zhǎng)的駐留時間和(hé)良好的流體動態壓力。為此,一般選擇采用規整、均勻的溝槽方案(àn),具(jù)有交(jiāo)錯斷續或交叉點坑的(de)分布特征。圖4是常選的三種溝槽構造形式:袋狀(a);杯狀(b);塊狀(c)。上述結構的一個共同點是無交叉、不連通,各溝槽相互之間沒有任何聯(lián)係,能有效存儲潤滑油而不易(yì)流失,便於(yú)形成均勻油(yóu)膜,使摩擦(cā)副處於流體潤滑狀態。由此(cǐ),既保證了足夠的潤滑,又阻止了過多的機油竄入燃燒室,還可減少應力影響,對改善摩擦性(xìng)能有很大好處。相比之下,傳統珩磨工藝在缸孔內表麵形成的往往就是相(xiàng)互連通(tōng)的網狀溝槽結構,且表麵粗糙(cāo)度又"粗",導致儲油量偏(piān)多。而(ér)采取激光造型工藝的結果(guǒ)是使潤滑(huá)油的消耗量會有較大幅度的減少,關係到環保的指標,如顆粒物排放和油粒排放則有明顯降低。圖5是采用這項新穎工藝加工的缸孔的實況,從圖中可見,真正實施激光造(zào)型的隻是位於(yú)承受高負(fù)載的缸孔上死點附近進行的區域,以保證活塞環(huán)在該區域受(shòu)到(dào)高負荷(hé)時的良好潤滑。圖5其實是汽車已運(yùn)行十多萬公裏再拆解後的缸壁表麵情況,在圖中,無論是造型形成的規則溝槽,還是下部珩磨加工的網紋都清晰可見(jiàn)。這也(yě)說(shuō)明了利用激光造型技術可使磨損大幅度(dù)降低,從而延長發動機的使用壽命。

3 連杆大頭孔的激光造型加工

不同於上述活塞環-缸壁(缸孔內壁或缸套內壁)這組摩擦副,在發動機的活(huó)塞-連杆(gǎn)-曲軸運動機(jī)構中,與曲軸中(zhōng)的連杆軸頸組成運動(dòng)摩擦副的,並非直接是連杆大頭孔(kǒng)的(de)內壁,而是一對(兩半組成)軸瓦。因此,連杆大頭孔不同(tóng)於之前研(yán)究的缸孔,其(qí)內壁和軸瓦乃是緊緊地貼合在(zài)一起(qǐ),兩者之間(jiān)不僅沒有(yǒu)高頻次的相對運動,而且(qiě)還要求在傳遞(dì)高負荷的扭矩時竭力避免出現滑動,哪怕是很小的錯移,以免影響發動機的運行。為此,長期以(yǐ)來(lái)在(zài)產品結構(gòu)和工(gōng)藝上,采取了(le)分別在兩(liǎng)片軸瓦和分(fèn)體的兩半連(lián)杆體上加工(gōng)止口的方法,以防(fáng)止(zhǐ)產生滑移現象。這已是很成熟的製造技術,沿用至今。但近年來,汽車發動機業界出於種種考慮,不斷改進產品結構和改進工藝,上述連杆軸瓦止口限位工藝已在(zài)一些企業的新產品中被取消,且這種(zhǒng)情況逐漸在增多(duō)。顯然,這種簡化(huà)了的(de)結構和工藝直接帶來了對連杆大頭孔內壁與軸瓦之間的配合會提出更高的要求,最基本的一點就是:被緊緊壓入孔中的軸瓦與孔壁必須有足夠的摩擦(cā)力,以確保發動機在高(gāo)速運轉中軸瓦不會有滑移。而這一點也隻能(néng)由連杆(gǎn)大(dà)頭孔內壁(bì)的有特定要求的表麵微觀結構來實現(xiàn)和保證。

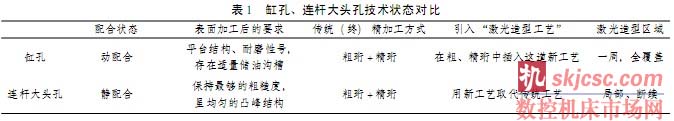

在發動機(jī)生產企(qǐ)業(yè),雖然缸孔和連杆大頭孔最後一道精加工都是采用珩磨工藝,但(dàn)從(cóng)前麵介紹可知,兩者的被(bèi)加工麵所應具有的工藝性能大(dà)相逕庭,完全不(bú)同。正因為如(rú)此,在引入激光造型這一新工藝的方式上,以及對"按需定(dìng)製(zhì)",即所期望形成的表麵微觀結(jié)構上,連杆大頭孔與之前描述的缸孔的情況有著很大的差別,如表1所示。

從表1可見,相比缸(gāng)體中的缸孔,連杆(gǎn)大頭孔在引入這項新的製造技術(shù)後,原來的精(jīng)加工工(gōng)藝發生(shēng)了根本變化,激光(guāng)造型完全取代了之前的珩磨而成為精加工中的最後一道工序。圖6是連杆大頭孔激光造型設(shè)備的主(zhǔ)體部分,從圖中可(kě)見,該設備有一個很大的回轉工作台,其上擁(yōng)有"上下料"和"加工"等二個工位。在加工工位(wèi),對向設置的兩個旋(xuán)轉激光頭在完全封閉的環境下,完成了對工件大頭孔圓周的4個矩(jǔ)形表麵(miàn)的燒蝕造型。經仔細觀察後可以清晰地從圖7中看到,那四個箭(jiàn)頭所(suǒ)指處的局部陰影區域即是。那每一塊(kuài)造(zào)型區域又有多大呢?

對於一台小排量轎車的發動機,其連(lián)杆大頭孔的外徑一般不超過50mm,厚度不超過20mm,則取高(軸向)為13~15mm,寬(圓周向)度、既弧長則稍(shāo)大些,但一(yī)般(bān)不(bú)用長(zhǎng)度(dù)單位mm表示,而采用對應的角度(dù)標注,約在(zài)35°左右。

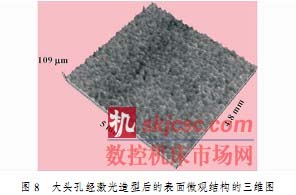

如前所述,缸(gāng)孔激光造型乃是在粗(cū)珩後的表麵上加工出規則、均勻的溝槽。而對於連杆大頭孔,則是在精鏜後的圓周麵上完成較均勻的凸峰狀造(zào)型,無疑兩者是不一樣的,所產生微觀(guān)結構的均勻程度(dù)也是不同的,後者更為困難。圖8是經過激光造型(xíng)後的表麵構造三維圖。從前麵的介紹可知,由於連杆大頭孔珩磨後要求體現的工藝性能就是確保(bǎo)與軸瓦間有足夠的摩擦(cā)力(lì),因(yīn)此規則、均勻的程(chéng)度,以及燒蝕造型過程中珩生的一些粘結熔堆和氧(yǎng)化物不(bú)會影響其工藝(yì)效果。通過在缸體缸孔精加工工序中引入激光(guāng)造型工藝,能(néng)明顯(xiǎn)地提(tí)升發動機的產品質量和性能,但(dàn)是,把這項新的製造技(jì)術(shù)真正在企業中(zhōng)用於實(shí)際生產的都首先是連杆大頭孔。主要原因就是這樣做(zuò)直接(jiē)帶來了"在確保產品質(zhì)量的同時,降低了製造(zào)成本"的效果。相比傳統的一條珩磨(mó)短線(含有粗珩、在線檢測、精珩、在線檢測等多個工位),圖6所示(shì)的設備要便宜得多,僅(jǐn)為前者(zhě)的幾(jǐ)分之一。而且,采用這(zhè)一新工藝後運行費用也(yě)會更低,原因是既不再需要像(xiàng)珩(héng)磨(mó)頭那(nà)樣複(fù)雜又昂貴的(de)機床附件,更不涉及到油石(珩磨條)、乳化液等消耗品。再有一點,由於無論設備本身還是牽(qiān)涉的輔助器具都很簡單,這就決定了運行中的故障率大大降低,使維護成本也相應降低,而這正(zhèng)是企業所期望的。唯一要引起注意的是必(bì)須使設備周圍的油汙、乳化液應遠離工作區,一旦激光頭"光束發射空"被堵塞,或(huò)反射鏡片被弄髒(zāng),將會導致嚴重的質量問題。

4 結論

作為一種新(xīn)技術,激光造(zào)型工藝(yì)有著廣闊的應用前景,用於上述發(fā)動機中的缸體缸(gāng)孔和連杆(gǎn)大頭孔的精加工僅是兩個典型案例。其他可(kě)以采(cǎi)用這一新工藝的場合還有很多,如連杆大(dà)頭孔及其端麵的精加工等。

但(dàn)盡管如(rú)此,激光造型的推廣應用也還有較漫長的路程要(yào)走,主要(yào)還是受製(zhì)於投入,即製造成本。缸孔造(zào)型雖(suī)然有較明顯的提升產品性能、質量的效果,但為增添設備,必然會增加生(shēng)產成本,這(zhè)也是一個不爭的事實。此外,就完成加工(gōng)之(zhī)後的檢測、評定來看,也存在效率偏低的弱點。目前企業正在考慮選用更高效、可行(háng)的光學掃描方式(shì)。這也說明,對產品性能、質量要求的不斷提高,孕育、促進了先進製造(zào)工藝的誕生,而由此對評估(gū)、驗證提出的(de)新的(de)需求,又推動了測量技術的發展。

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com