1 不鏽鋼設備表麵的鏡麵特(tè)性及其應用

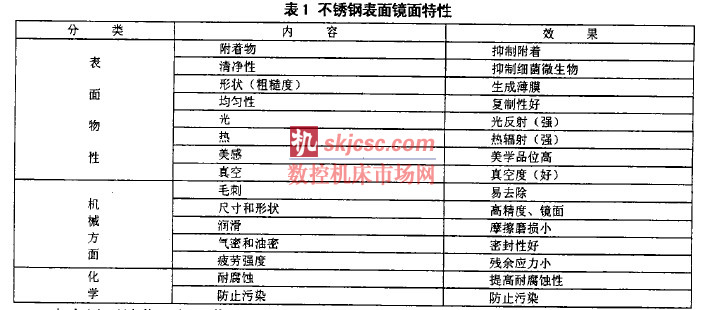

不鏽鋼以其優良的耐腐蝕性能, 很好的力學性能和(hé)加工性能及較好的焊接性(xìng)能, 廣泛地應用於石油(yóu)化(huà)工、生物化(huà)工、精細化工、紡織、製藥、食品、造紙、裝飾件(jiàn)製造、真空(kōng)及半導體、核能行業等。在這些工業領域裏(lǐ), 一些特殊的(de)使用要(yào)求不鏽鋼表麵粗糙度達到鏡麵水平。不鏽鋼表麵的鏡麵加工所獲得的特殊性能如表1 所示(shì)[1] 。

本文以石油化工行業作為重要的應用背景。在化工生產(chǎn)過程中, 由於某些關鍵設備 (如聚合(hé)釜、反應罐、物料管線等) 內表麵粗糙度較高(gāo), 致使某些粘(zhān)性物料、粉料等容易產生掛壁、結垢現象, 影響設備(bèi)傳熱效率, 嚴重者使設備完全阻塞, 被迫停止運行(háng), 對於某些易燃性物料, 由於靜電(diàn)集中現象, 存在(zài)易使物(wù)料產生火花爆(bào)炸的隱患。為了解決上述問題, 要求(qiú)對設備內表麵進行拋(pāo)光處理, 提高表麵光潔度閉。

另外, 在石油化工生產過程中使用的不(bú)鏽鋼設備, 其工作環境往往具有很強的腐蝕性,這(zhè)就要求不僅在不(bú)鏽鋼的選材上要因地(dì)製宜, 而且(qiě)要對不鏽鋼表(biǎo)麵進行鈍(dùn)化處理(lǐ), 提高其耐蝕性。不鏽鋼表(biǎo)麵的鈍(dùn)化處理, 采取不同的處理工藝, 其耐蝕性差異很大[3l 。本文對此進行了研究。

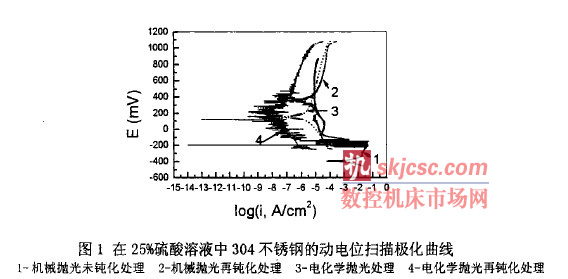

對不鏽鋼表麵進行電(diàn)化學拋光處理, 可顯著提高不鏽鋼的耐蝕(shí)性能, 進(jìn)一步進行鈍化處理可以得到最高的耐蝕性能。

圖l 所(suǒ)示為304 不鏽鋼經過機(jī)械拋光(guāng)、機械拋光再鈍化處理、電化學拋光、電化學拋光再鈍化處理(lǐ)等工藝得到的動電位掃(sǎo)描極化曲線, 測(cè)量(liàng)條件為25 % 的硫(liú)酸(suān)溶液, 電位掃描速度為lm V 店。從極化曲線上可(kě)以看到, 30 4 不鏽鋼經過電化學拋光再鈍化處理後耐蝕性較電化學(xué)拋光和機械拋光再鈍化處理工藝提高(gāo)約二個數量級, 較機械拋光未鈍化處理(lǐ)提高約五個數量級。

2 電化學拋光的(de)特點(diǎn)和原理

2 . 1 電化學拋光的特點

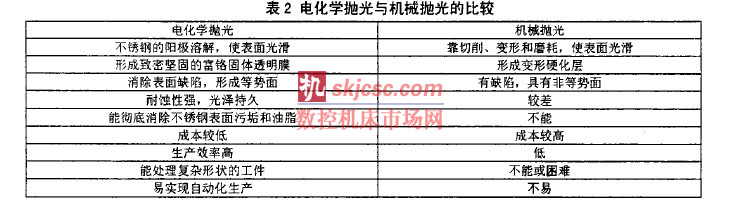

上(shàng)述提到的不鏽鋼設備的鏡麵加工, 工業(yè)上通常(cháng)采用機械拋光的方法, 然而對(duì)於細長管內壁(bì)( ( 中60 , ) 、線(xiàn)材、薄板和鋼(gāng)球、彎頭、螺栓(shuān)、螺母等異形零(líng)件來說, 不易或不能進行機械拋光, 這(zhè)就給工業應用帶(dài)來了很大的難題[2] 。對於解決這一難題, 電化學拋光加工恰恰(qià)可以發揮它的優勢。下麵(miàn)表2 電化學拋光與機械拋光的比較可以用來體現電化學拋光的優勢。

2. 2 電化學拋光的原理

電化學拋光, 是把工件作為陽(yáng)極, 輔助電極作為陰極, 在專用配方的電解液中, 通過外接直(zhí)流(liú)電源通電使工件表麵(miàn)發生電化學榕解, 從而使工件(jiàn)表麵獲得較高的光潔度。影響(xiǎng)拋(pāo)光(guāng)的因素是多種多樣的, 如被拋光材料的性質、成分、狀態、電解拋光液的(de)成分、電解溫度、時間及(jí)其他規範。一般按照拋(pāo)光過程分為兩步:

第一步是宏觀拋(pāo)光過程, 在0 . 1~0. 0 01 毫米範圍內(nèi)獲得平整的金(jīn)屬表麵。陽(yáng)極拋光過程(chéng)中, 在表麵形成一層高濃度鹽層, 即所謂薪液膜。凹凸(tū)不(bú)平表麵的粘液(yè)膜(mó)的厚度是(shì)不(bú)同的, 凸(tū)起部分的粘液膜薄, 電阻小, 電流密度比凹陷部分大: 另外表(biǎo)麵上凸起部位電(diàn)解液離子擴散速度(dù)也比凹陷部位快, 使陽極(jí)溶解產物比較(jiào)容易擴(kuò)散出去; 同(tóng)時, 陽極凸起部位(wèi)離陰極距(jù)離近, 造成電力(lì)線(xiàn)集中, 促使尖端部分的(de)薄膜破(pò)裂而急劇溶(róng)解; 另外, 表麵凸起部位吸附(fù)的陰離子多(duō), 容易和溶解產生的陽離子結(jié)合擴散到溶液的深處, 加速凸起部位金屬的溶解。以上這些作用, 都會引(yǐn)起凸起部位溶解速度大, 凹陷(xiàn)部位(wèi)溶解速度小, 最終導致了表麵的宏觀(guān)整平。

以鑫灌瓢黯孚程, 範圍小於l 微米, 能得到光學平整的表麵, 其不平整程度可電化學拋光過(guò)程, 使得金屬(shǔ)表麵生成固體膜, 金屬(shǔ)溶解速度(dù)受擴散過程控製, 抑製了金屬(shǔ)表麵某(mǒu)些優先溶(róng)解過程, 不(bú)受晶粒各向異性或結構上分布不連續的影(yǐng)響, 達到均勻溶(róng)解。

電化學拋光是在表麵固體膜化學溶(róng)解過程與形成過程達到平衡條件下進行的。另外, 對於凸(tū)起部位形成的固體膜缺陷多(duō), 穩定性差, 化(huà)學活性大。凸起部位表(biǎo)麵氧化膜(mó)溶解速度快, 促使金屬表麵得到微觀整平。應(yīng)強調指出的是, 拋光時電解液的主導作用不容忽視。

例如電解液有的組分可以改善拋光效果, 有的卻完全沒有拋光作(zuò)用, 象添加劑這類組分隻需要少(shǎo)量(liàng)就往往會對(duì)拋光(guāng)起到決(jué)定性的影響。拋光起主要(yào)作用的是化學過程, 物理因素是次要的, 隻是化學過程的補充。

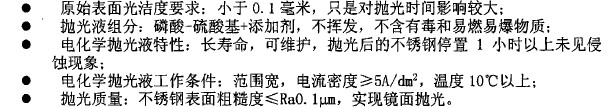

本文研製了一種(zhǒng)新型電化學(xué)拋光液, 並將其用於小口徑不鏽鋼管內壁的鏡(jìng)麵拋光, 獲得成功, 其(qí)主(zhǔ)要性(xìng)能技術指標如下:

3 電化學拋光工(gōng)藝(yì)

不(bú)鏽鋼設備由於大小、形狀和客觀條件的限製, 可采用不同的電化學拋光(guāng)工藝,但其基(jī)本工藝結構(gòu)可按照圖2 所示建立(lì)。

不鏽鋼工件作為陽極, 通過導電夾具(jù)接(jiē)於直(zhí)流(liú)電(diàn)源的正極, 同時與之相對的不鏽鋼或鉛構成的板狀(zhuàng)或棒狀(zhuàng)陰極接於直流電源的負極, 陰陽極麵積比通常為2 : l 或3 : 1。不鏽鋼的電化學拋光通常控製電流和溫度兩個參數, 因此電源可(kě)選用整流器, 一(yī)般應(yīng)有(yǒu)加熱和控溫係統。槽(cáo)體的大(dà)小要根(gēn)據拋光工件尺寸而定, 同時根據經驗拋光液容量一般應滿足在65 ℃—95℃ 內每4 升拋光液通過電流2 —4A。有時為了保證工件各部位拋光均勻, 需有攪拌係統,

可以采用機械或壓縮空氣攪拌。當(dāng)工件尺寸較大(dà), 所需拋光電流很大時, 在陰極會有大量的氫氣析出, 為(wéi)了及時排氫, 應設有通風係統。

4 結論

(1) 采用電化學拋光技(jì)術, 可使不鏽(xiù)鋼(gāng)設備表麵達(dá)到(dào)鏡(jìng)麵水平, 具有(yǒu)易清洗、不粘壁(bì)、不掛料等許多優點。

(2) 采用電化學拋光處理, 可使不鏽鋼設備(bèi)表麵的(de)耐蝕性顯著提(tí)高, 而通過電化學拋光再鈍化處理技術, 可得到最高的耐蝕性能。

(3) 在不鏽鋼(gāng)表麵(miàn)的電化(huà)學拋光加工中, 電化學拋光(guāng)溶液起主導作用, 一(yī)種(zhǒng)新(xīn)研製的電化學拋光液具有優越(yuè)的(de)綜合性能。

(4) 對於不易或不能進行機械拋光的工件或設備, 可實施電化學拋光, 其不受工件尺寸和(hé)形狀的限製(zhì); 由於不鏽鋼設備大小、形狀和客觀條件的限製, 可以(yǐ)采用不同的電化學拋光工藝, 己(jǐ)對不鏽鋼細長管內壁、不鏽鋼線(xiàn)材和薄板、不鏽鋼鋼(gāng)球等進行了電化學拋光處理, 獲得了高表(biǎo)麵光潔(jié)度。

如果您有機(jī)床行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com