1 引言

磨加工(gōng)主動測量技術有效地解(jiě)決了傳統磨削加工存在產品一致性較差、質量不穩定、加工效率低(dī)的問題[1-3]。磨加工主動測量儀是一種在線測量零件(jiàn)並能控製磨削進程的設備,廣泛應用於自動、半自動磨床。在磨削工作過程中主動測量儀始終進行在線零件尺寸測量,並將其尺寸變化量隨時傳遞給控製器,再由控製設備發出信號控製磨床的動作,實現工件的自動磨削。磨加工在線測量控製(zhì)過程,如圖1 所示[4]。

磨削加工的對象大多為連續表麵特征的回轉(zhuǎn)類型零(líng)件,但也常會遇到具有(yǒu)斷續(xù)表麵特征的(de)零件,比如:花鍵、齒輪、帶鍵(輪轂)槽的軸(孔)等,對這類零件進行在線磨加工過程中,當(dāng)遇到(dào)凹槽部位時,測量裝置的測頭進出凹槽時測得尺寸會發生(shēng)突(tū)變,測量值(zhí)的突變一方麵(miàn)會影響主動測量儀的測量精度(dù),另一方麵會引起主動測量儀的(de)誤判,導致(zhì)磨削加工(gōng)過程的(de)中斷。

現有磨加工主動測量(liàng)儀對於測量(liàng)斷續(xù)表麵零件的處理方法。

多采用硬件電路處理方式,需要操作人員(yuán)手工設置。由(yóu)於實際加工零件表麵特征的複雜性和多樣性,其功能實現受到了限製(zhì)。因此,有必(bì)要研究斷續表麵(miàn)測量的實時數據軟件處理的方法,在保證測量的精度和效(xiào)率的基礎上,提高測量的靈活性和可操作性。

為實現具有(yǒu)斷續特征零件(jiàn)的在線連續測量,根據(jù)不同的零件斷續特征表麵、加工條件、觸發控製方式等(děng)情況(kuàng),提(tí)出了斷續修正法和同期特征補償法兩種方法。通過兩種(zhǒng)方法的選擇和參數設定進行(háng)測量數據的自動處理,在斷續(xù)測量階段,舍棄(qì)無效的測量信息,自(zì)動完成補(bǔ)償或修正,從(cóng)而實現具有斷續(xù)表麵(miàn)特征零件磨削加工中的在線測量。可有效提高磨床對特殊(shū)幾何(hé)特征零件加工的柔性、適應(yīng)性,並能保證磨削加工中在線測量的準確性和可靠性。

2 磨加工主動測量(liàng)技術(shù)

主(zhǔ)動測量(liàng)是加工過程中的一種自動測量,也稱在線測量。主動測量分為加工中主動測量和加工後主動測量兩種。前者是指(zhǐ)在加工的同(tóng)時測量工件(jiàn)的尺寸等,並立即按測量(liàng)所(suǒ)得信息(xī)調(diào)整加(jiā)工條件,以保(bǎo)證(zhèng)不斷加(jiā)工出合格工件;加工後主動(dòng)測量是指緊接在(zài)加工工序完畢後,在(或不在(zài))加工設備上全部或抽樣測量有關幾何參數(shù),並(bìng)立即按測量所得信息調整加工條(tiáo)件,以不斷(duàn)加工出合格工件。

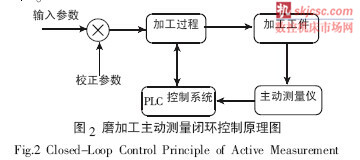

磨加工主動(dòng)測量(liàng)儀主要包括測量裝(zhuāng)置、控製器和驅動裝置。主動測量儀(yí)對磨(mó)削過程進行主動實時測量,其采用的是比較式的測量監控方法。在磨削加工過程中,測量裝置始終(zhōng)監測著工件(jiàn)的尺寸(cùn)變(biàn)化,並實時將數據傳(chuán)遞給量儀[7-8]。控製器將根據操作人(rén)員設定的信(xìn)號點值和工件實際(jì)尺寸值實時判斷加(jiā)工(gōng)狀況,當實際尺寸值和給定(dìng)的信號(hào)點值相符時,測量控製器就會發出信號給機床(chuáng)PLC 控製(zhì)係統,機床隨即進行相應的動作,如改變砂輪轉速(sù)和進給速度等,從而(ér)改變加工狀態,形成完整(zhěng)的閉環控製,如圖2 所示。機(jī)床進給速度在不同階(jiē)段的優化,使加(jiā)工的表麵質量、緊密的尺寸控製及加工循環時間達(dá)到(dào)最佳效果。

3 斷續表麵在線(xiàn)測量方法

針對磨削具有斷續表麵特征的零件過程中,測量裝置測量值的突(tū)變會影響主動(dòng)測量儀的測量精度,引起控製(zhì)儀的動作(zuò)誤判等問題,提出具有斷續表麵的回轉類零件磨削加工中的在線測(cè)量方法(fǎ)。在磨削加工中(zhōng),控製程序調用相應的參數,當測量裝置測頭進出零件表麵凹槽時,對突變的(de)測量值進行相應的數據修正及補償處理,處理(lǐ)方法可根據零件幾何特征(zhēng)及功能要求選擇(zé)斷續修正法和同期特征補償法,從而實現在斷續表麵零件加(jiā)工中測量的連續性。在線測量數據處理流程,如圖(tú)3 所示。

3.1 斷續修正法

斷續修正法為根據(jù)每一個采樣周期後零件(jiàn)尺(chǐ)寸(cùn)的磨(mó)削變化量均等,將(jiāng)零件尺寸變化(huà)量與理論(lùn)切(qiē)削(xuē)量進行對比(bǐ),當測量裝(zhuāng)置(zhì)測頭進出鍵槽引起尺寸突變時,將該尺寸變化量直接修正為理論尺寸變化量輸出。當測頭進出凹(āo)槽時,零件尺寸發生快(kuài)速變化,凹槽內部的測量(liàng)數據均為(wéi)無效數據,對測量結果的計算無任何意義,如圖4 所示。正常的磨加工(gōng)在線測量(以測量外徑為例(lì))時其尺寸變化線應(yīng)呈線(xiàn)性(xìng)遞減變化,因(yīn)此,可以通過差值補(bǔ)償(cháng)的方法將凹槽中的尺寸變化值修(xiū)正為正常加工零件的尺寸變化值,如圖5 所示。

在線測量過(guò)程中,一般測量裝置連續采集n 次數據(jù)並進行平均濾波後,作為一次測量結果輸出,設定采集n 次數據所需時間(jiān)tv為一個(gè)采樣周期(qī)。在磨(mó)削加工(gōng)狀態(tài)及條件不變的情況下,一個(gè)采樣周期工件尺寸變化(huà)值(zhí)應為Δd,對應測量裝置電壓值變化為Δuv,即(jí)在經過每一個采(cǎi)樣周(zhōu)期後(hòu),零件尺寸的變化量相等。測量裝置(zhì)測得的電壓變(biàn)化線的斜率為

3.2 同期特征補償法

同期特征補償法根據觸發方式不同可分為:內部同期、自動同期、外部同期三種模式。同時(shí),根(gēn)據功能(néng)要求的不同,每種模式下可選擇三種數據輸出類型:最大值(zhí)輸出、最小(xiǎo)值輸出和P-P 值輸出,其中最大值輸出為同期內的最大值,一般(bān)用於外徑測(cè)量;最小值輸出為同期的最小值,一般用於內徑測量;P-P 值輸出(chū)為輸出同期內最大值和最小(xiǎo)值(zhí)之(zhī)間的差(chà)值,一般用於機後檢驗工件的形狀誤差。

設判(pàn)斷觸發方式控製變量為Pfun_choice,若Pfun_choice=1, 則為內部同期; 若Pfun_choice =2, 則為自動(dòng)同期;若Pfun_choice=3,則為外部同期(qī)。當操作者選擇內部同期時需要設定觸發時間Tri_time;選擇自動同期時需要給定觸發尺寸值tri_value;選擇外部同期時,觸發脈衝序列由磨床控製係統發出;數據輸出類型控製變量為Pvalue_choice。

(1)內部同期(qī)。當采用內部同期時,根據觸發時間(jiān)Tri-time的設定,要求觸發時(shí)間(jiān)大於測(cè)頭進出(chū)凹槽所用時間。如圖6 所示。在該觸發(fā)時間段內進行測量數據的對比(bǐ),搜索測量(liàng)數據的特征值,由功能要求選擇特征值之一進(jìn)行補償替代(dài)作為測量結果輸出。當Pvalue_choice=1 時,輸出(chū)特征值最大(dà)值;當Pvalue_choice=2 時,輸出(chū)特征值最小值,當Pvalue_choice=3,用於檢驗工件的形(xíng)狀誤差輸出特征值的P-P 值;觸發周(zhōu)期的過程控製由觸發時間Tri_time 每次減少一個采樣周期實現。

(2)自動同期。當采用自動同期時,設(shè)定觸發尺寸,將當前的(de)測得尺寸值adinput 和觸發尺寸tri_value 進(jìn)行比較(jiào),當(dāng)adinput>tri_value 時,在該期間對比搜索(suǒ)特征值(zhí),並根據功能要求選擇Pvalue_choice 值進行(háng)測(cè)量結果(guǒ)輸出(chū)。當adinput≤tri_value 時,觸發采集複位,重新開始搜索測量(liàng)數據的新(xīn)特征值,但此時輸出(chū)的為采集複位前的值。觸發尺寸值一般設定為-50μm,自動同期中凹(āo)槽的位(wèi)置應作為一(yī)個(gè)複位點,達到複位點,將特征值清零(líng),重新開始搜索特征值,如圖7 所示。該觸發方式更適合於凹槽數(shù)較(jiào)多的零件。

(3)外部同期。當采用(yòng)外部同期時,接收外(wài)部機床觸發(fā)脈衝信號,如圖8 所示。兩個觸發脈衝上(shàng)升沿之間的(de)間隔為脈衝觸發周期T,在該周期內則(zé)進行測量數據的對比,搜索特征值,並根據Pvalue_choice 值的設定在第(dì)二(èr)個脈衝上升沿處進行(háng)相應特征值的輸出,否則,不進行任何操作,如此反複循環執行。

4 斷續表(biǎo)麵測量實驗與分析

在磨加(jiā)工主動(dòng)測量儀軟件(jiàn)係統二次開發的(de)基礎上,對具有斷續表麵的零件進行了(le)測量實(shí)驗。實驗裝置如圖(tú)9 所示。針對該待加工工件凹槽具有周期性分布的特點,在主動測(cè)量(liàng)儀的設置(zhì)界麵中選擇同期特征補(bǔ)償法。狀態參數及信號控製點設定(dìng),如表1 所示(shì)。

根(gēn)據各個磨削階段(包括粗磨、半精磨、精(jīng)磨、光磨、到尺寸)狀(zhuàng)態參數及特征參數的設定,在實際零件自動磨削(xuē)過程中,主動測量儀記(jì)錄了各個階段的零件尺寸變化的曲線圖,如圖10 所示。可見,加工狀態(tài)曲線光順,並(bìng)能夠(gòu)真實反(fǎn)應出不(bú)同的磨削狀態,所以采用文中提出的方(fāng)法對具有斷續表麵特(tè)征零件的在線測量是(shì)可行、有效的。通過(guò)進一(yī)步對具(jù)有其它斷(duàn)續特征的零件分別(bié)應用(yòng)斷續修(xiū)正法或同期特征補償法進行在線測量,實驗結果均證(zhèng)明(míng)了提出方法的(de)正確(què)性。

5 結論

通過在磨削加工前根據回轉類零件具有斷續表麵特征及磨(mó)削加工狀態設定相應的參數,並將參數保存在(zài)數據庫中(zhōng),當測量裝置(zhì)的測頭進出零件表麵凹槽時,可根據待加工的(de)回轉類零件上的凹槽(cáo)是否是周期性分(fèn)布在零件的周麵上而選擇斷續修(xiū)正法和同期特征補償法,對突變的測量尺寸值進行自動的數據修正及補(bǔ)償處(chù)理,從而實現在磨削(xuē)具有斷續表麵(miàn)特征零件的過程中,避(bì)免了測量控製儀的動作誤判及磨加工(gōng)中斷等問題。研(yán)究(jiū)成果提高了磨床對特殊幾(jǐ)何特征零件加(jiā)工的適應性和靈活性,對完善磨加(jiā)工主動測量(liàng)儀的功能提供了技術支持。

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com