利用壓縮空氣作為傳遞動(dòng)力或信號的工(gōng)作介質, 將機械(xiè)、液壓(yā)、電氣、電子( 含PLC 控製器和微電腦) 等(děng)綜合構成控製回路, 配合氣動元件, 按生產工藝要(yào)求的順序、條件(jiàn)動(dòng)作的自動化技術, 稱為氣動自動化控製技術.

氣動自動化係(xì)統最終以氣動執行元件驅動(dòng)各種(zhǒng)機構完成特定的動作. 氣動執行元件和各種常用機械機(jī)構(gòu)組成的氣(qì)動組合機構能實現各種(zhǒng)平麵或空間的、直線或回轉的(de)、連續或間(jiān)隙的運動. XST 型氣動分度(dù)盤就是基於上述開發思路並參(cān)閱相關文獻資料[ 1, 2] 而設計的新穎自動間隙(xì)回轉裝置.

1 XST 型氣動分度盤結構原理

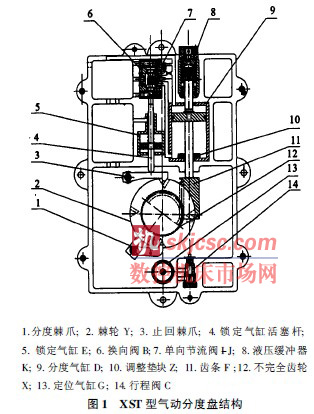

旋轉分度是傳送工件的主要形式之一. 在(zài)旋轉分度盤上, 隻需將(jiāng)工件進行一次(cì)定位和裝卸, 就可以完成(chéng)兩個以上、直至20 多個加工(gōng)操作, 可使整個加工工序的進給功能(néng)減少到最小. 作為加工設備集成化的基本單元, 旋轉分度裝置在(zài)工業生產中得(dé)到了廣泛的應用, 且能適應電力、液壓、氣壓、機械傳(chuán)動等多種動力驅動方式. XST 型氣動分度盤就是將氣壓驅動(dòng)與機械機構傳動(dòng)巧妙組合、完(wán)成回轉分度功能的一種(zhǒng)進給裝置, 它特別適用(yòng)於自(zì)動裝(zhuāng)配線和包裝機械中需間隙分度的(de)場合, 其結(jié)構如圖1 所示.

1. 1 總體結構

由圖1 可見, 分度裝置殼體中內置下列氣(qì)動元件: 分度(dù)氣缸D、鎖定氣缸E、行程閥C、換向閥B、液壓緩衝器K、單向節流閥I-J. 齒(chǐ)條F 與缸D 活塞杆一體,F 與不完全齒輪(lún)X 相齧合, X 與(yǔ)棘輪Y 處於同一(yī)回轉中心但分別支承在軸承的內外圈上, 分(fèn)度盤固聯在棘輪Y 上(shàng). 此外(wài), 在分度裝置中嵌裝了一個定位氣缸G.

1. 2 動作原理

圖1 所示的為分度盤初始狀態, 二位四通閥B未接收到輸入脈衝信號, 工作氣壓經閥B 下位至氣缸D 下腔, 活塞杆( 齒條) 處(chù)於向上抬起位置.若閥B 接收到輸入信號, B 換向( 上位) , 氣缸D下腔中的氣經閥B 上位排出; 同時, 工作氣壓經B上(shàng)位打開單向節流閥中的單(dān)向閥I 後分3 路: 一路進入(rù)單作用氣缸E 上腔, 使E 的活塞杆鎖(suǒ)定棘爪3,也即鎖定分度盤; 一路進入雙作用氣(qì)缸D 的上腔(qiāng),使D 的活塞帶動齒條F 向下移動直至壓下行程閥C頂杆(gǎn), C 打開(kāi)( 上位) ; 此時經閥B 後的工作氣壓(yā)另一路經C( 上位) 至B 的下控製腔, 使閥B 複位( 下位) .這樣, 雙作用氣缸D 上腔氣體經節流閥J 從閥(fá)B( 下位) 排(pái)出, 缸E 對棘爪3 的鎖定解(jiě)除, 經閥B( 下位)進入缸D 下腔的工作氣壓使(shǐ)活塞帶動齒條(tiáo)F 上移,棘輪( 回轉盤) 轉動, 完成一個分度(dù)動作.

單向節流閥(fá)中的節(jiē)流閥J 用於控製分度時缸D上腔的排(pái)氣速度, 也即控製分度速(sù)度. 液壓緩衝器K與缸D 串(chuàn)聯, 保證分度動作平穩, 無剛性衝擊. 定位缸G 利用帶錐麵(miàn)的插銷保(bǎo)證分度盤分度後的定位精度, 插拔銷(xiāo)動(dòng)作由一個電磁換向閥H 控製( 見圖2) .

1. 3 氣動控製係統

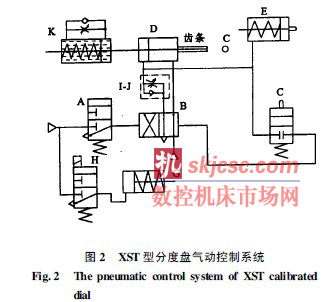

圖2 所示為該分度裝(zhuāng)置的氣動控製係統. 圖2中(zhōng)二位三通閥A 和H 是安裝在(zài)裝置(zhì)殼體之(zhī)外的. 閥A 的閥芯工作(zuò)位置由輸入的脈(mò)衝(chōng)信號控製, 該閥是用(yòng)於控製閥B 的工作位(wèi)置的. 其它各元件作用均已(yǐ)在上述分度盤動作原理中闡明(míng).

2 XST 型氣動分度盤結(jié)構特點

XST 型氣動分度盤結構新穎、緊湊、巧妙, 具體體現在3 個(gè)方麵.

2. 1 嵌入(rù)式氣動元件的(de)集合

由圖1 可見, 絕大部分氣動(dòng)元件(jiàn)如分度氣缸D、鎖定氣(qì)缸E、定位氣缸G、液(yè)壓緩衝器K、行(háng)程閥C、換向閥B、單(dān)向節流閥I-J, 安裝形(xíng)式均采用嵌入(rù)式,且都置(zhì)於裝置的同(tóng)一殼體內. 部分通氣管路(lù)也置於殼體(tǐ)內. 這樣, 既使整個裝置(zhì)結構緊湊, 也有利於密封、防泄漏和減少壓力損失. 雖然這給裝置的(de)殼體加工帶來複雜性, 但目前內(nèi)腔加工工藝十(shí)分成熟,不會給加工帶來多大困難, 且能保(bǎo)證加工質(zhì)量.

2. 2 氣動元件(jiàn)與機械(xiè)機構的巧(qiǎo)妙組合

1) 分度(dù)缸D 的活塞(sāi)杆下部(bù)即為齒條F, 通(tōng)過該齒條(tiáo)與齒輪X 的齧合帶動(dòng)棘輪Y 回轉, 實現分度盤的(de)分度動作, 即由氣動執行元(yuán)件驅動機(jī)械傳動機構. 分(fèn)度量(liàng)由齒條( 即活塞杆(gǎn)) 行程決定.

2) 由於齒(chǐ)條F 隨活(huó)塞上下移動, 不完(wán)全齒輪X隨之正反向旋(xuán)轉, 而棘輪Y 的分度動作隻能是單向 ( 逆(nì)時針(zhēn)) 轉(zhuǎn)動, 故設置了止回棘爪3. 該棘爪是由單作用缸E 活塞杆的下壓起鎖定作用的, 即(jí)由氣動鎖(suǒ)定. 這(zhè)點與一般(bān)機械上的棘輪(lún)機(jī)構也明顯不同.

3) 行程閥C 用於控製換向閥B 的換向, 而行程閥(fá)C 的(de)開啟由齒(chǐ)條F 下行( 輔助運動, 上(shàng)行才是分度運動) 至行程終了時壓合完成; 而齒條(tiáo)的運(yùn)動又由氣(qì)缸D 完成, 故這一(yī)過程中實現了氣壓與機械之間多次的控製轉換和能量轉換.

在設計中把氣動元件(jiàn)與(yǔ)機械機構、氣壓傳動(dòng)與(yǔ)機械傳(chuán)動巧妙組合, 能使機構設計簡化、結構輕(qīng)巧,能很好地完成各種特定動作, 實現各種功能. 2. 3 分度角度( 分(fèn)度數) 的調節和分度定位棘輪Y 一次(cì)回轉的角度由齒條F 的行(háng)程, 即缸D 活塞的行程(chéng)決(jué)定, 而活塞行程通過調整或更(gèng)換缸D 內(nèi)的墊塊Z 來實現( Z 由(yóu)兩半圓柱(zhù)麵組成) . 所以,該裝置配(pèi)合更換部(bù)分零(líng)件不僅能進行(háng)標(biāo)準分度(dù)數4的分度, 而且能實現標準分度和專用多重分度點數(shù)之間的互換.

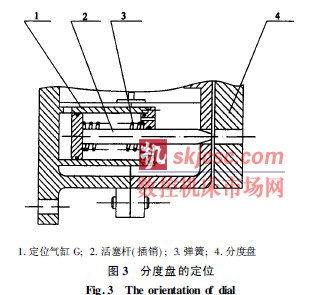

為了使分度後順利、準確定位, 設置了一單作用定位氣缸G. 見圖3, 活(huó)塞杆2 的運動配合分度缸D 活塞的運動, 在分度前讓定位銷從分(fèn)度盤4 中拔出, 分度完成後插入; 銷子前端製(zhì)成錐形, 這樣不僅有(yǒu)利於插拔銷動作, 且能保證定位精度.

3 主(zhǔ)要(yào)設計參數的確(què)定

根據工作情況, 設定工作氣壓為0. 6 MPa. 實際工(gōng)作中, 在氣缸直徑(jìng)一定(dìng)的情況下, 往往通(tōng)過調整工作氣壓來適應負載的變化, 故該處的0. 6 MPa 隻是適合一般供氣壓力的一設計參數.

3. 1 雙作用氣缸D( 分度缸) 的設(shè)計計算

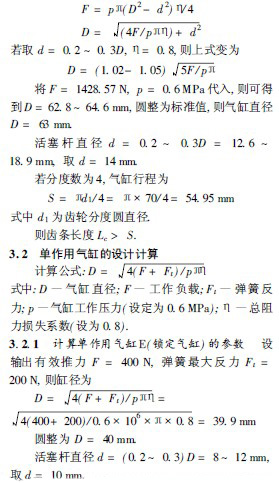

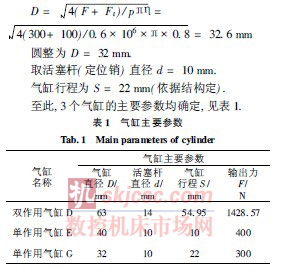

取分度齒(chǐ)輪的齒數z 1 = 28, 模數m = 2. 5 mm,則齒輪分度圓(yuán)直(zhí)徑d 1 = m z 1 = 70 mm; 設需傳遞的扭矩M = 50 Nm, 則氣缸上的工作負載F = 2M/ d1= 1 428. 57 N.

根據活塞受力(lì)平衡條件, 氣缸上的工作(zuò)負(fù)載為

F = [ pP( D2 - d2) / 4] – Fz

式中: Fz ) 總阻力( 由運動部件(jiàn)慣性力、背壓阻力、密封處摩擦阻(zǔ)力等構(gòu)成) ; D ) 缸內直徑; d ) 活塞(sāi)杆直徑; p ) 氣缸工作壓力.一般Fz 可以總阻力損失係數G 的形式計入(rù)公式, 則

氣缸行程為S = 10 mm( 依據結構定) .

3. 2. 2 計算單作用氣缸G( 定位氣缸) 的參數

設輸(shū)出有效推力F = 300 N, 彈簧最大反(fǎn)力Ft =100 N, 則缸徑(jìng)為

4 分(fèn)度精度的保證和提(tí)高

各種類型、各種驅動和控製方式的分度盤的關鍵技術之一是提高和保證分度精度, 這樣(yàng)才可能進入需要精密分度的應用領域, 提高(gāo)產品的價值和生命力; 對精密分度技術的研究和應用開發(fā)在國內外都是熱點. 然而, 由於(yú)空氣的可壓縮(suō)性, 較難實現分度運動的平穩性, 故氣動(dòng)分度精度的提高有一定難度, 也限製了它的應用範圍.

本分度盤(pán)的設計中, 設置了定位氣缸(gāng)G 且采用錐形定位銷, 又由液壓緩衝器保證分(fèn)度動作的平穩, 實現了± 0. 03 mm 的(de)定位精度要求.要(yào)進一步提高分度精度, 提升分度裝置(zhì)的應用價值, 對照國內外精密分度技術, 除了一些常(cháng)規(guī)技術手段以外, 關鍵是解決終端(duān)位置的(de)精確檢測和控製(zhì). 在傳感技術成熟發展(zhǎn)的(de)今天, 結合氣動技術, 可采用各(gè)種非接觸式氣(qì)動傳感(gǎn)器( 如背壓式傳感器、反射式傳感器和遮斷式傳感器) 來作位置檢測, 其輸出(chū)信號可直(zhí)接或經放大(dà)驅動控製元件和對誤差進行實時修正. 應用高精度的氣動(dòng)伺服定位係統也是研究開發的方向.

5 緩衝方式的選擇和(hé)比較

本分度裝(zhuāng)置采用與分度氣缸D 串聯(lián)安裝的液壓緩衝器K 來實現緩衝. 在氣(qì)缸D 活塞帶動齒條向上(shàng)運動(dòng)時, 液壓阻尼器(qì)K 發生作用, 阻尼器活塞上的單向閥關閉, 液流從內部的節(jiē)流閥通過; 同時彈簧亦吸收部分動能, 從而保證了(le)缸D 活塞帶(dài)齒條在無剛性衝擊下緩緩上移, 分度盤平穩回轉完成分度動作.常見的緩衝方式有4 種.

5. 1 內部(bù)緩衝

內部緩衝是在氣缸(gāng)內部設置緩衝裝置. 活塞頭部帶有緩衝凸台, 氣缸端部內置凹腔. 當活(huó)塞行(háng)程(chéng)至凸台進入凹腔時, 氣缸右腔的氣隻能通過凹凸間的(de)空隙排出, 活塞就開始減速( 參見圖7) . 這種緩衝方式在某些標準氣缸上也能見(jiàn)到. 緩衝效果與(yǔ)合適的間隙量有關.

5. 2 外部緩衝

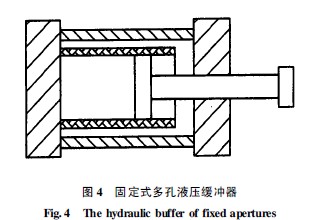

外部(bù)緩衝是在機構上加彈簧緩衝(chōng)器(qì)、液壓緩衝器等. 彈簧緩衝器是利用彈簧壓縮產生的彈(dàn)力來吸收機械能, 其(qí)結構簡單, 但緩衝效果較差, 可用於低速、輕載場合. 有時(shí)在(zài)機構行程終端加厚的橡膠彈性墊(diàn), 其原理(lǐ)與彈簧緩衝器工作原理一樣. 液(yè)壓緩衝器能承受高速衝擊且緩衝性能好, 故(gù)應用較多,其形式雖有多種, 但原理都是靠小孔產(chǎn)生阻尼及彈簧吸收能(néng)量.

圖4 所示是一種多孔固定(dìng)式(shì)液壓緩衝器. 當負載撞上緩衝器活塞杆時, 活塞向(xiàng)左運動, 活塞左(zuǒ)腔高壓(yā)油經小孔流向活塞右腔. 外力去除後, 活塞在油(yóu)壓力和彈簧力作用下返回右端. 這類緩(huǎn)衝(chōng)器(qì)也可做成可調式的, 內部設置(zhì)調節杆用以調節小孔節流麵積, 從(cóng)而改變緩衝能力. XST 型氣動分度盤(pán)采用的緩衝裝置基本屬於這一種.

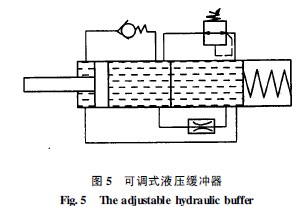

圖(tú)5 所示為另一種類的可調液壓緩衝器(qì), 調節壓力控製閥的開度就可以控製缸右腔液體流動(dòng)阻尼的大小, 從而調節緩衝(chōng)能力(lì).

5. 3 回路緩衝

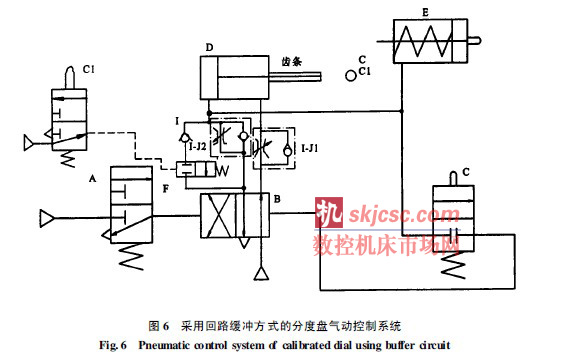

回路緩(huǎn)衝是在氣動係統(tǒng)中采用緩衝(chōng)回路, 使工作氣缸活塞行程到位前減速, 從而避免衝(chōng)擊. 這種借助(zhù)回路(lù)實現緩衝的方法不增加氣缸設計(jì)和機構設計的(de)複雜性, 隻要是對緩衝沒有特殊要求的場合均能采用. 圖6 即是采用回路緩衝(chōng)方式(shì)的分度(dù)盤氣動控製係統.

與圖2 相比, 在該(gāi)控製係(xì)統中增加了二位三(sān)通行程(chéng)閥C1、二位二通單氣控閥F、單向閥I 及單向節流閥I-J1. 其緩衝原理為: 齒條上行( 分度) 的(de)速度由進(jìn)氣路上的I-J1 調節, 分(fèn)度氣缸D 上腔( 左腔) 的氣(qì)可經單向閥I、閥F 右位( 因此時C1 是壓合(hé)位置) 、再(zài)經閥B 右位排出; 當行程快(kuài)到位時, 因C1 已放開, 控製氣壓經C1 下位(wèi)至閥F, 使F 以左(zuǒ)位接入(rù),此時氣缸D 上腔( 左腔) 的氣隻能通過I-J2 中的節流閥、再經閥B 右位排出, 故排氣阻力增加, 實現減(jiǎn)速(sù)緩衝. 此外, 因為采用了回路緩衝方式, 故去掉了液壓緩衝器K.

5. 4 聯合(hé)緩衝

為了增大緩衝效果(guǒ), 可以既(jì)在工作氣缸內部設置緩衝、又在機構外部安裝緩衝器. 圖7 所示的氣動直線送料(liào)機構即采用了此種緩衝形式. 送料氣缸1內(nèi)部設置了緩衝裝置, 當活塞上的緩衝套2 進入緩衝凹腔時, 排(pái)氣阻力增大, 活塞速度變慢, 實現第一步緩衝; 在行程終端設置了外部緩衝裝置, 擋塊6 進行粗(cū)略定(dìng)位調整, 擋塊7 按精確(què)定位(wèi)要求調整(zhěng)好與6 的位置後用螺母5 鎖緊, 當行程接近送料長(zhǎng)度(dù)時,送料塊4 壓著外部緩衝氣缸9 的活塞杆8, 使它(tā)退(tuì)回, 直至精確定(dìng)位擋塊7, 實現第二(èr)步緩(huǎn)衝和送料(liào)的準確定位.

聯合緩衝方式適用於對執行元件( 如氣(qì)缸) 的動作平穩性要求特別高及要求(qiú)精(jīng)確定位(wèi)的機構中.

6 結 語

QST 型氣動分(fèn)度盤采用氣動控製技術, 將(jiāng)氣動執行元件和常用機械傳動機構巧(qiǎo)妙組合, 實現(xiàn)了間隙回轉分度的功能, 該設計作為一新穎(yǐng)實用技術在生產實際中得到了應用.

該產品的(de)後續研究開發重點是: 應用(yòng)精密分度技術, 大幅提(tí)高分度精度和實現抗幹擾(rǎo)的平穩分(fèn)度; 為實現標準(zhǔn)化和滿足互換性要求, 安裝可互(hù)換的分度板(bǎn)或擋塊, 使它能實現若幹個(gè)標準分度步數(shù) ( 3, 4, 6, 8, 12, 24) , 也可實現多重分度點數的(de)分度.隻有這樣, 才能增加產品的科技(jì)含量, 提升其(qí)應用價值, 拓展應用領域, 實現產(chǎn)品真正意義上的更新換代.

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行(háng)資(zī)訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com